к

со ю

о

О5

Изобретение относится к черной |1еталлургии5 конкретно к разливке сртали сверху.

; Цель изобретения - повышение каче фтва металла за счет улучшения про- фесса шлако- и пенообразования.

IСущность изобретения заключается

том, что в качестве газовьщеляющег агента используют карбонат натрия, а

IIкачестве наполнителя - доменный 1 ранулированный шлак при следующем соотношении, мас.%:

Доменный шлак 50-60 Карбонат натрия АО-50 В качестве шлакообразукнцего материала применяется доменный шлак гра- улированный следующего состава, ifac.Z:

MgO не 15,0 МпО, TiOjHe 4,0

Карбонат натрия - технически чистый

Улучшение процесса шлакообразова- йия происходит за счет применения в 11:ачестве инертного наполнителя толь- о одного материала - доменного шла- ka, который является уже сплавленной IOMOгенной массой, имеющей относител

Цо невысокую температуру плавления 1300°С) и умеренную основность 1,05-1,5). Одним из достоинств доменного шлака является низкое содер- а;ание (менее А,0%) в нем окислов железа, которые могли бы окислять ком- - поненты стального расплава. HocTyh- в образующуюся жидкую шлаковую фазу окислов натрия при диссоциации |арбоиата натрия обеспечивает хоро- п|пие физические свойства шлака:тем- «ературу плавления 1 250-1270 с, вяз Кость при температуре разливаемого металла (1550°С) 0,03-0,05 Нс/м. Вместе с тем использование в составе карбоната натрия приводит к взаимодействию образующегося после д|иссоциации с серой, имеющейся В1 доменном шлаке, и образованию тер- Модинами сески прочного сульфида натрия (), что препятствует переходу серы из шлакового расплава в ме- , а также способствует его частичной десульфурации. Применение в К ачестве газообразующегося агента легкодиссоциирующего карбонат натрия обеспечивает удовлетворительную пе- нообразующую способность шлакового расплава и образование толстого слоя шлаковой пены. Физические свойства

o

5

е

0

0

5

шлака, а также применение для вспенивания карбоната натрия обеспечивают раннее формирование и высокую устойчивость шлаковой пены.

Все перечисленные факторы способствуют значительному повьшгению каче-- ства металла за счет снижения количества поверхностных дефектов в виде плен, трещин, неметаллических (шлаковых) включений, вследствие уменьшения брызгообразованиЯр устранения вторичного окисления, снижения потерь тепла через зеркало металла, образования более равномерной по .толщине шлаковой прослойки (гарнисажа) между телом слитка и изложницей.

Введение шлакообразующего компонента в количестве меньшем, чем предлагаемый нижний предел и карбоната натрия Bbmie верхнего предела приводит к тому, что значительно снижается температура плавления и вязкость получаемого -шпака. Из-за этого, несмотря на большое газовьзделение, ухудшается пенообразующая способность шлакового расплава, уменьшается кратность и устойчивость шлаковой пены, так как шлак низкой вязкости дает малопрочные пленки. В связи с зтим образуется гарнисаж недостаточной толщины, гашение брызг металла шлаком происходит неудовлетворительно. Это ведет к появлению таких дефектов по-о

5 верхности слитка, как плены, горячие трещины и трещины подвисания.

Введение в состав смеси шлакообра- зующих компонентов в количестве большем верхнего предела и карбоната нат0 рия менее нижнего предела приводит к получению тугоплавкого шлака высокой вязкости, при этом ухудшается процесс шлакообразования, а образующийся шлаковый гарнисаж имеет неравномерную

5 толщину. Это приводит к неравномерности усадки слитка и появлению трещин подвисания и горячих , а также шлаковых включений. Из-за недостатка газа ухудшается пенообразу0 ющая способность шлакового расплава, что приводит к появлению плен. Вместе с тем создаются условия для пере хода серы из шлака в металл..

Смесь может применяться в виде

5 гранул и в виде порошка. Расход смеси составляет 0,001-0,,004 кг/кг стали в зависимости от веса слитка и конфигурации изложницы. Под смесью можно разливать стали массового просодержанием углерода

изводства с 0,1-0,7%.

Пример. Доменный шлак и карбонат натрия просушивают и измельчают до фракции 1,0-0,88 мм. Высушенные и измельченные компоненты в соотношении:

Доменньй пшак 55%

Карбонат натрия 45% тщательно перемешивают, не регламентируя последовательность смешивания компонентов. Разливку стали марки 3 СП на слитки 8,0 тс применением приготовленной смеси ведут со скоростью 0,035 м/с через стакан диаметром 60 мм из ковша емкостью 250 т Расход смеси - 2 кг/т стали.

В результате улучшается процесс шлакообразования и получается металл высокого качества. Исследовани качества поверхности слитков осуществляли визуальным путем.

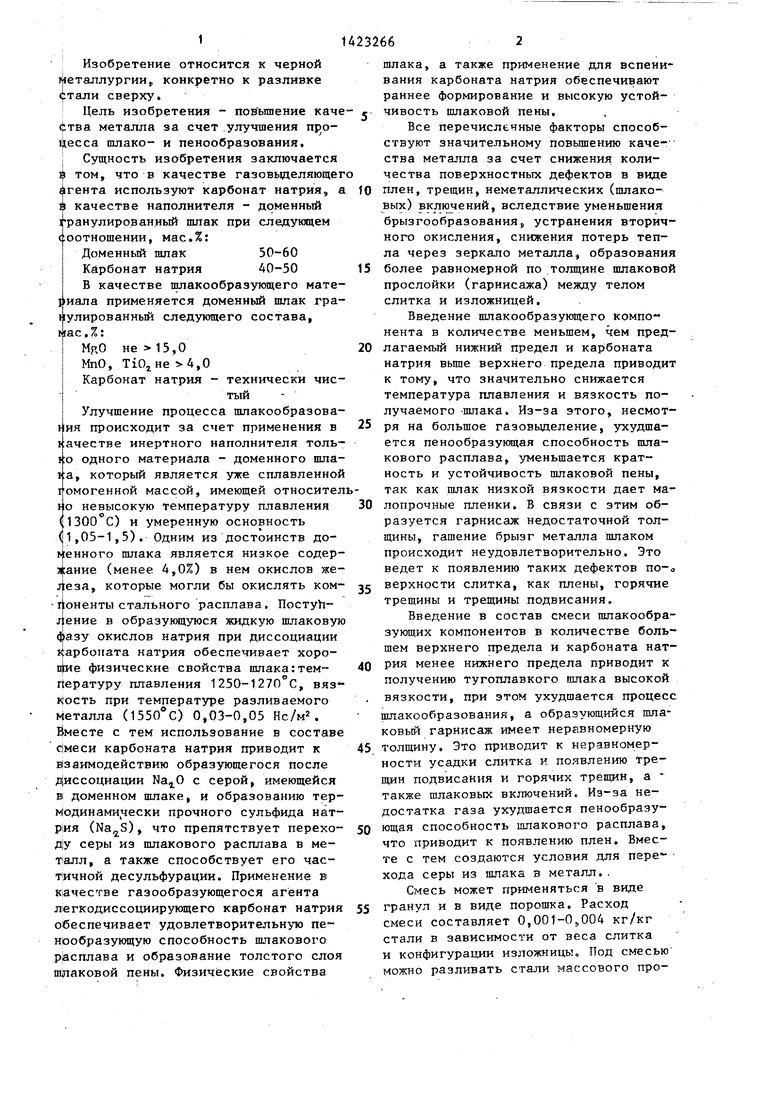

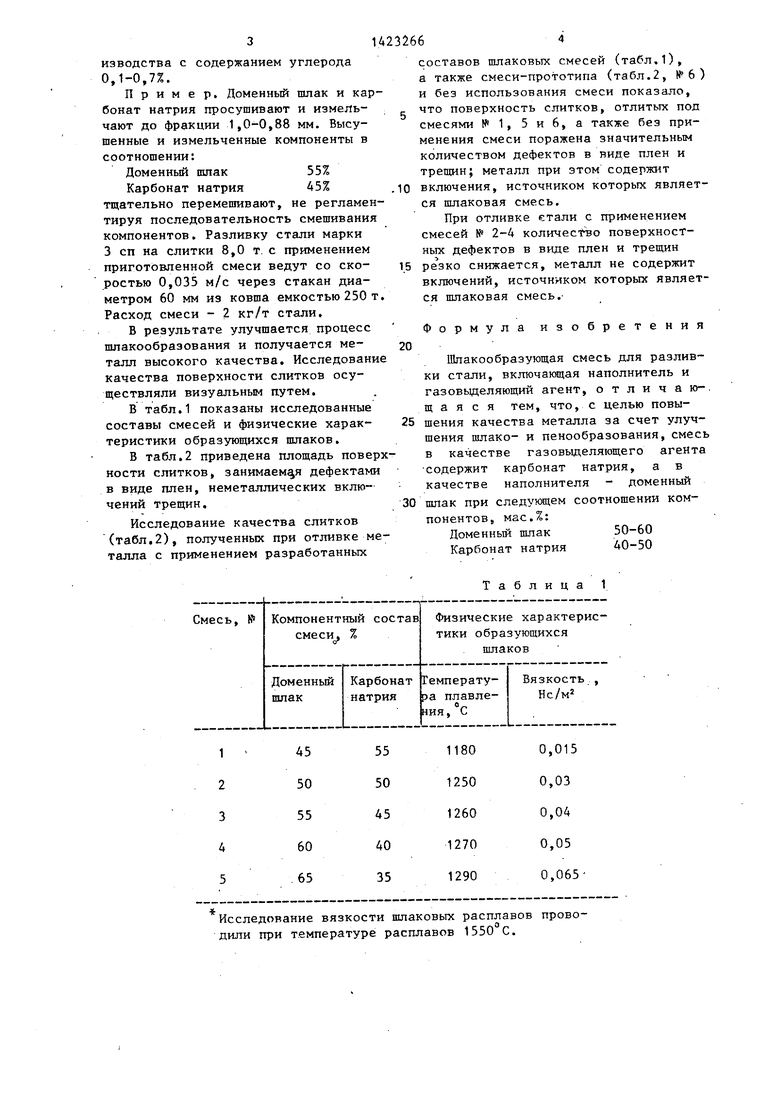

В табл.1 показаны исследованные составы смесей и физические характеристики образующихся шлаков.

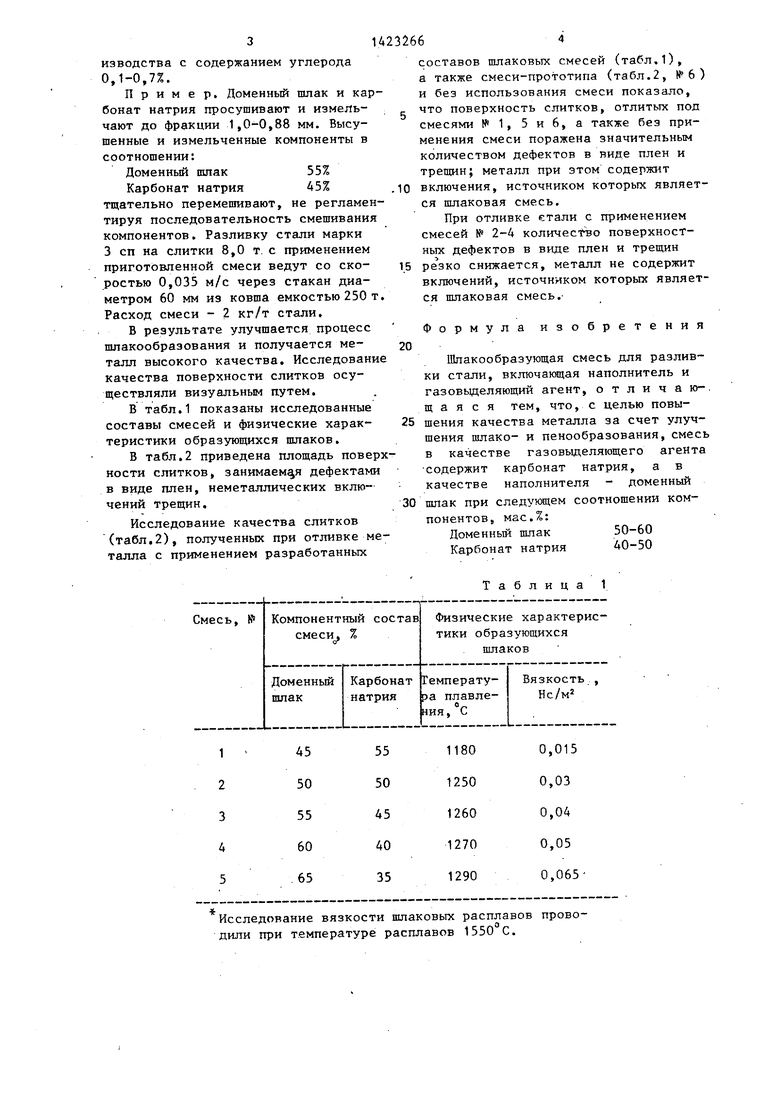

В табл.2 приведена площадь поверности слитков, занимаема я дефектами в виде плен, неметаллических включений трещин.

Исследование качества слитков (табл.2), полученных при отливке металла с применением разработанных

/4232664

составов шлаковых смесей (табл,1), а также смеси-прототипа (табл.2, №6) и без использования смеси показало,

J. что поверхность слитков, отлитых под смесями № 1, 5 и 6, а также без применения смеси поражена значительным количеством дефектов в виде плен и трещин; металл при этом содержит

10 включения, источником которых является шлаковая смесь.

При отливке етали с применением смесей № 2-4 количество поверхностных дефектов в виде плен и трещин

15 резко снижается, металл не содержит включений, источником которых является шлаковая смесь.

Формула изобретения

Шлакообразующая смесь для разливки стали, включакяцая наполнитель и газовыделяющий агент, отличаю-, щ а я с я тем, что, с целью повышения качества металла за счет улучшения шлако- и пенообразования, смесь в качестве газовыделяющего агента

содержит карбонат натрия, а в качестве наполнителя - доменный 30 шлак при следукэдем соотношении компонентов, мас.%:

Доменный шлак 50-60 Карбонат натрия 40-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь | 1981 |

|

SU971573A1 |

| Защитная смесь для разливки стали в изложницы | 1987 |

|

SU1502168A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ В КРИСТАЛЛИЗАТОРАХ СТАЛИ С ПЕРИТЕКТИЧЕСКИМ ПРЕВРАЩЕНИЕМ ПРИ СЕРИЙНОЙ НЕПРЕРЫВНОЙ ОТЛИВКЕ СЛЯБОВ | 2006 |

|

RU2308351C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

Изобретение относится к черной металлургии, конкретно к разливке стали сверху. Цель изобретения - повышение качества металла за счет улучшения процесса шлако- и пенообра- зования. Сущность изобретения заключается в том, что в качестве газовы- деляющего агента используется карбонат натрия, а в качестве наполните- ля - доменный шлак при следукяцем соотношении, мас.%: доменный ишак 50-60; карбонат натрия 40-50. 2 табл.

Исследование вязкости шлаковых расплавов проводили при температуре расплавов 1550 С.

Таблица 1

14232666

Таблица2

римечани е,Оценочными критериями запороченности

слитков пленами и неметаллическими включениями служила занимаемая ими площадь. При оценке эапороченности слитка трещинами четыре его грани принимали за 100%, Если трещины были по всей грани - эапороченность оценивали в 25%„ каждую треть грани (дно, середина, верх слитка) оценивали в 8,3%.

| Устройство для моделирования деятельности человека-оператора | 1987 |

|

SU1444802A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-15—Публикация

1987-01-05—Подача