4 N3

СО СП

Изобретение относится к составам силикатных стекол, применяемых для получения покрытий на изделиях из металла или керамики, для антикоррозионной зашиты и создания декоративного эффекта, и может применяться для получения различных оттенков коричневого цвета на деталях архитектурно-строительного назначения, бытовой посуде, изделиях электробытового манлино- строения, торгового оборудования и т.д.

Целью изобретения является расширение интервала обжига и повышение химстой- кости.

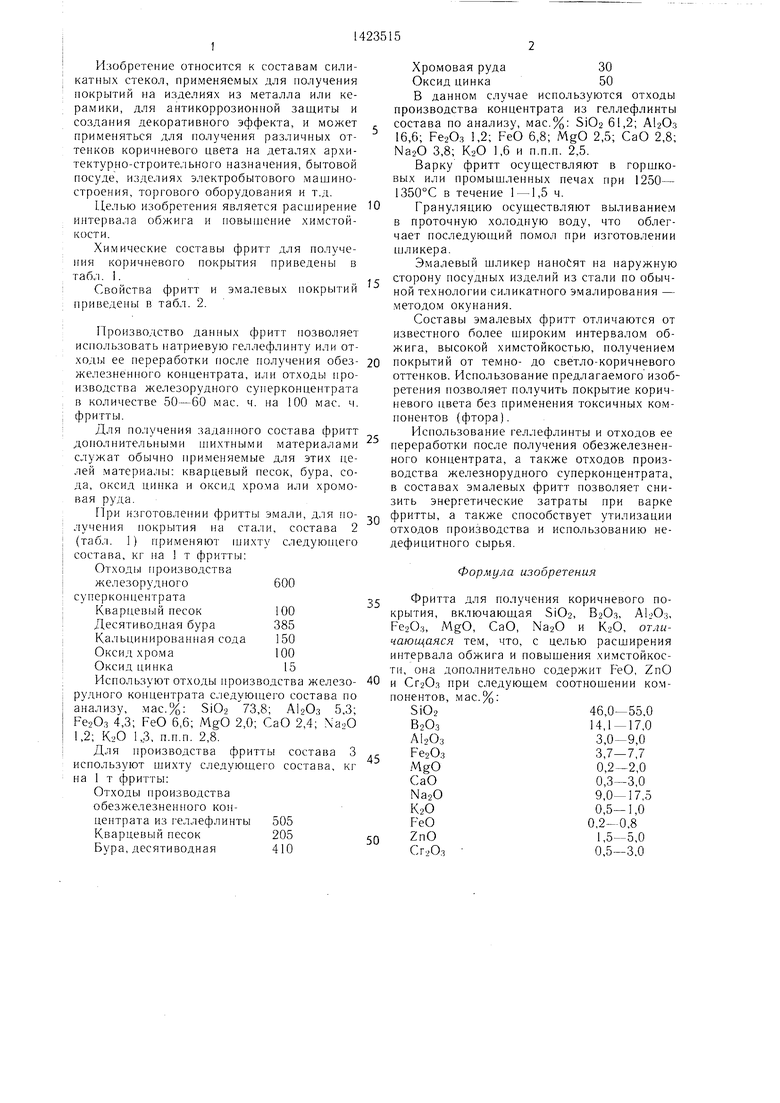

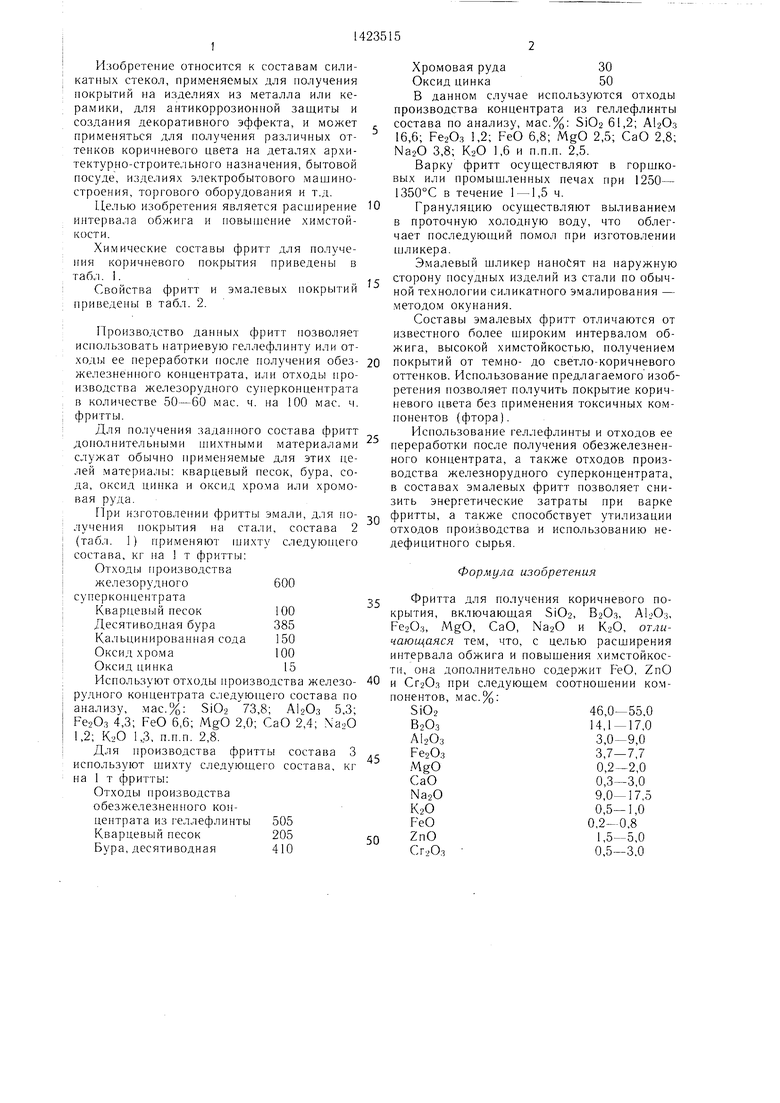

Химические составы фритт для получения коричневого покрытия приведены в табл. 1.

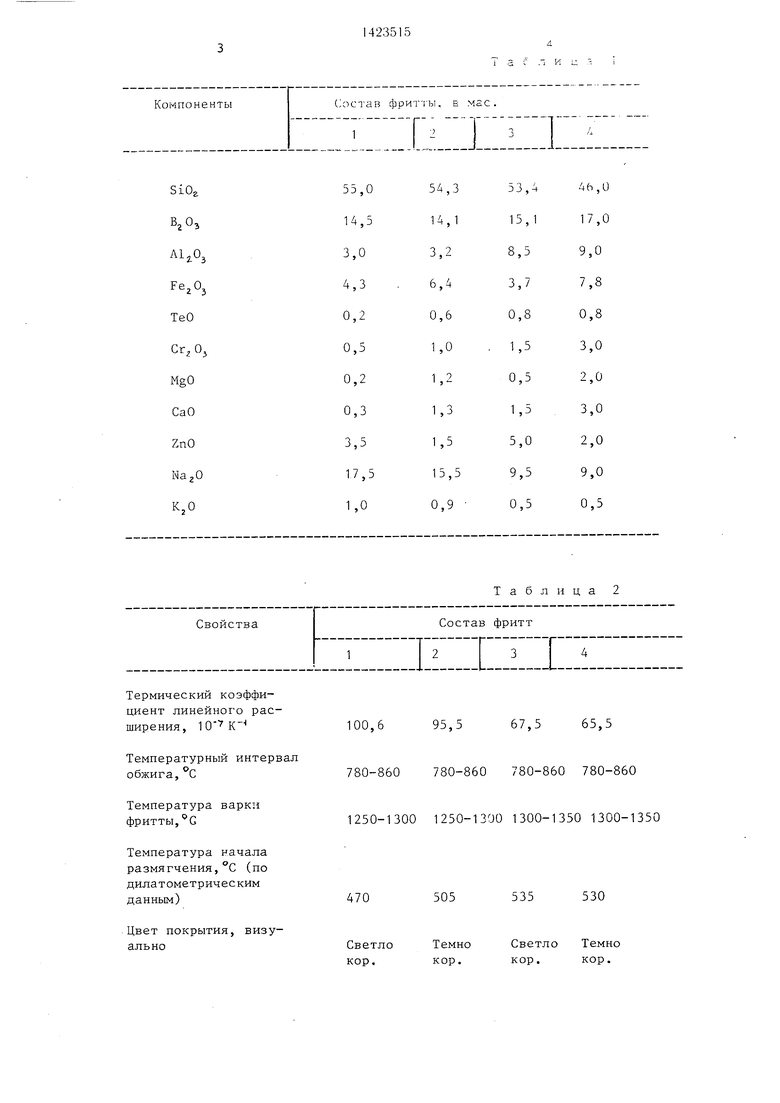

Свойства фритт и эмалевых покрытий приведены в табл. 2.

Производство данных фритт позволяет использовать натриевую геллефлинту или отходы ее переработки после получения обез- железненного концентрата, или отходы производства железорудного суперконцентрата в количестве 50-60 мае. ч. на 100 мае. ч. фритты.

Для получения заданного состава фритт дополнительны.ми пшхтными материалами служат обычно применяемые для этих целей материа;1ы: кварцевый песок, бура, сода, оксид цинка и оксид хрома или хромовая руда.

При изготовлении фритты эмали, для получения покрытия на стали, состава 2 (табл. ) применяют шихту следующего состава, кг па 1 т фритты: Отходы производства железорудного600

суперконцентрата

Кварцевый песок100

Десяти водная бура385

Кальцинированная сода 150 Оксид хрома100

Оксид цинка15

Используют отходы производства железорудного концентрата с;1едуюшего состава по анализу, мас.%: Si02 73,8; AlgOa 5,3; Ре2Оз 4,3; FeO 6,6; MgO 2,0; CaO 2,4; аЮ 1,2; КаО 1,3, п.п.п. 2,8.

Для производства фритты состава 3 используют шихту следуюшего состава, кг на 1 т фритты:

Отходы производства обезжелезненного концентрата из геллефлинты 505 Кварцевый песок205

Бура,десятиводная410

0

5

0

5

0

5

0

5

0

Хромовая руда30

Оксид цинка50

В данном случае используются отходы производства концентрата из геллефлинты состава по анализу, мас.%: Si02 61,2; АЬО.з 16,6; Ре2Оз 1,2; FeO 6,8; MgO 2,5; CaO 2,8; Na2O 3,8; K2O 1,6 и п.п.п. 2,5.

Варку фритт осушествляют в горшко- вых или промышленных печах при 1250- 1350°С в течение 1 - 1,5 ч.

Грануляцию осушествляют выливанием в проточную холодную воду, что облегчает последующий помол при изготовлении шликера.

Эмалевый шликер наносят на наружную сторону посудных изделий из стали по обычной технологии силикатного эмалирования - методом окунания.

Составы эмалевых фритт отличаются от известного более широким интервалом обжига, высокой химстойкостью, получением покрытий от темно- до светло-коричневого оттенков. Использование предлагаемого изобретения позволяет получить покрытие коричневого цвета без применения токсичных компонентов (фтора).

Использование геллефлинты и отходов ее переработки после получения обезжелезненного концентрата, а также отходов производства железнорудного суперконцентрата, в составах эмалевых фритт позволяет снизить энергетические затраты при варке фритты, а также способствует утилизации отходов производства и использованию недефицитного сырья.

Формула изобретения

Фритта для получения коричневого покрытия, включаюшая SiO2, В20з, , Fe203, -MgO, CaO, Na2O и K20, отличающаяся тем, что, с целью расширения интервала обжига и повышения химстойкос- тп, она дополнительно содержит РЪО, ZnO и СгзОз при следуюшем соотношении компонентов, мас.%:

SiO246,0-55,0

820314,1 - 17,0

ЛиОз3,0-9,0

Ре2Оз3,7-7,7

MgO0,2-2,0

СаО0,3-3,0

Na2O9,0-17,5

К2О0,5--1,0

FeO0,2-0,8

ZnO1,5-5,0

Сг.Оз 0,5-3,0

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1990 |

|

SU1815250A1 |

| Эмаль | 1988 |

|

SU1632956A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1998 |

|

RU2154036C2 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 2008 |

|

RU2384536C1 |

| Фритта для грунтового эмалевого покрытия | 1980 |

|

SU925890A1 |

| ЭМАЛЬ | 1992 |

|

RU2035416C1 |

| Фритта для эмалевого покрытия | 1990 |

|

SU1794898A1 |

| Фритта для цветного эмалевого покрытия | 1982 |

|

SU1127863A1 |

| ЦВЕТНОЕ ШЛАКОКАМЕННОЕ ЛИТЬЕ И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2465237C1 |

Изобретение относится к составам силикатных стекол, применяемых для получения покрытий на изделиях из металла или керамики для антикоррозионной защиты и создания декоративного эффекта. С целью раси1ирения интервала обжига и повыпюния химстойкости фритта содержит, мас.%: SiOo 46,,0; B.O,, 14,1 - 17,0; Ab,O.i 3, 9,0; FeoO:, 3,7--7,7; .MgO 0,2-2,0; CaO 0,3-- 3,0; 9,0-17,5; К-Ю 0,5-1,0; FeO 0,2- 0,8; Znb 1,5-5,0; СгоО.з 0,5-3,0. Температура варки фритты 1250-1350°C, температурный интервал обжига 780 -860°С, ТКЛР- Ю IC 65,5-100,6; температура размягчения 470-535°С; химическая устойчивость к 4%-ной CH.jCOOH - класс А и потери в весе при кипячении в 10%-ной Н.Х Оз 7,9-12,3%. 2 табл.

Химическая устойчивость покрытия по Д1 N 51150

проба пятном

4%-ной CHjCOOH

потери массы при кипячении в 10%-ном НКОз за 2,5 ч мг/см 11,7

12,3

8,1

7,9

| Эмаль | 1978 |

|

SU715519A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Эмаль | 1982 |

|

SU1113364A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-09-15—Публикация

1986-11-17—Подача