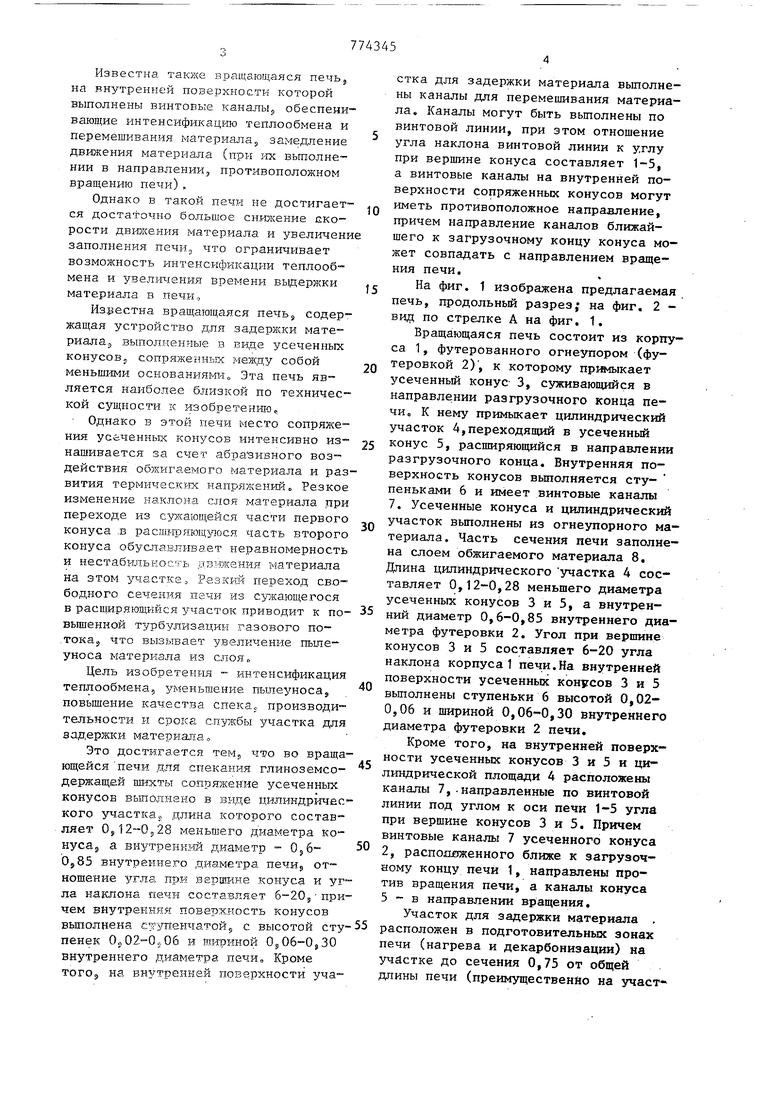

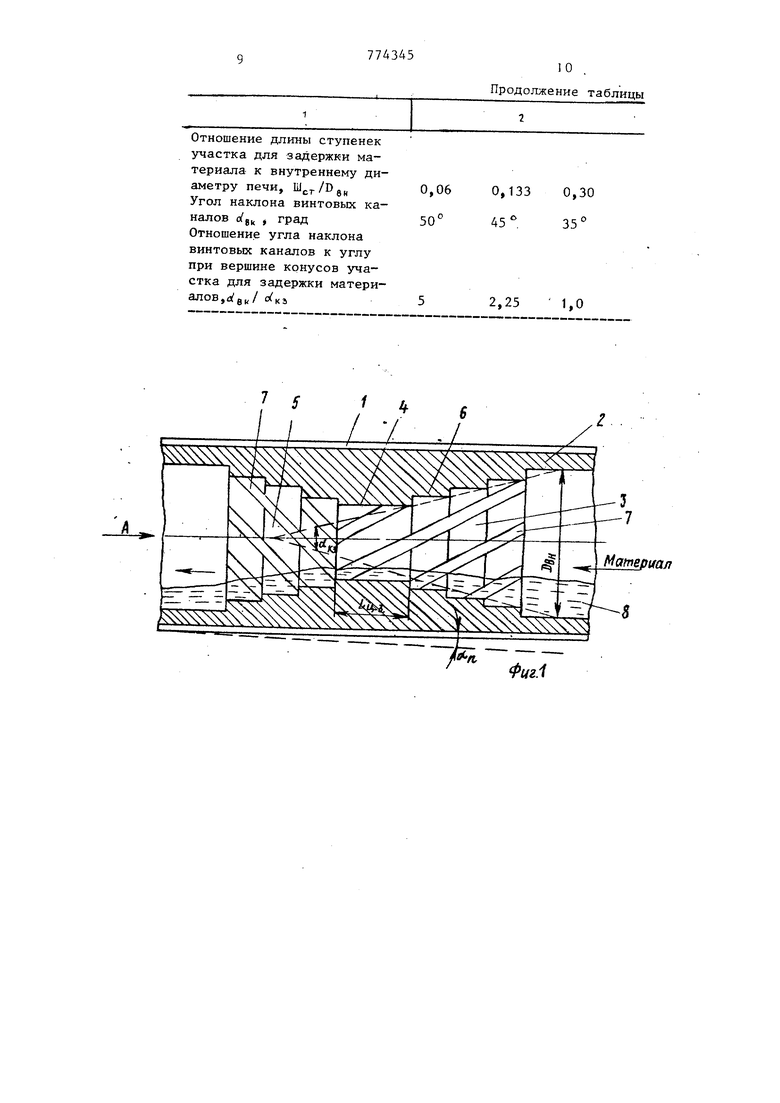

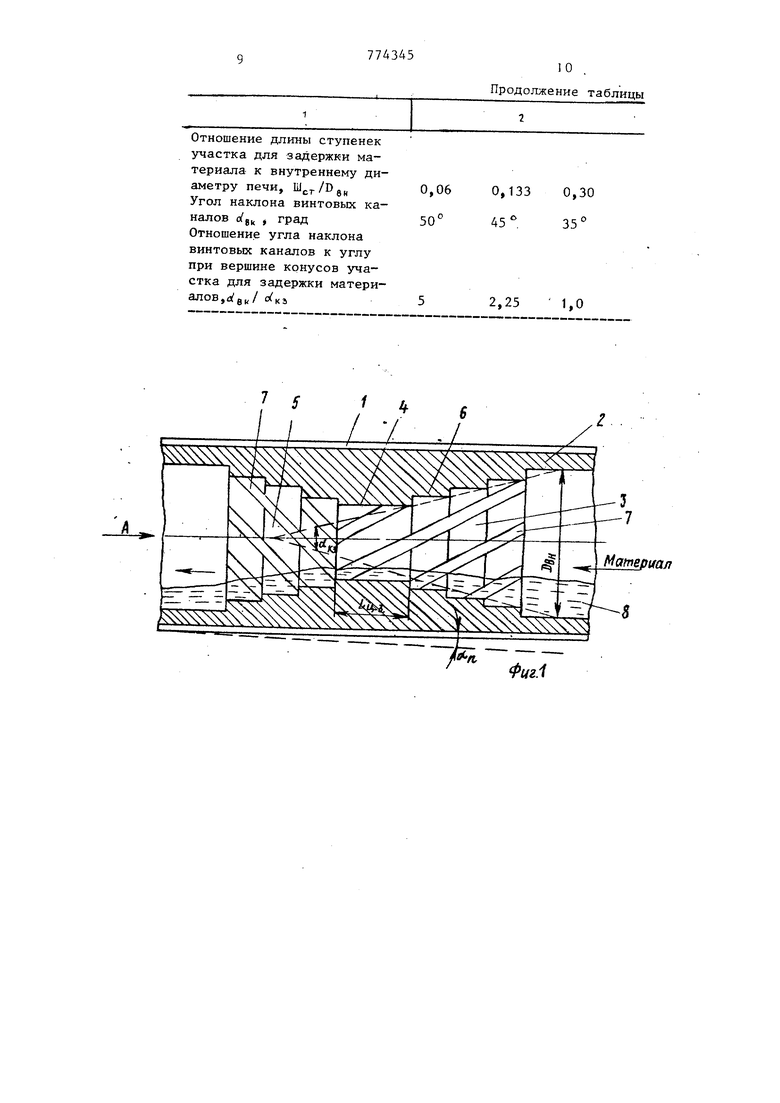

Известна также вращающаяся печь, на внутренней поверхности которой выполнены винтовьге каналы,, обеспенивающие интенсификацию теплообмена и перемешивания материала замедление движения материала (при их выполнении в направлении, противоположном вращению печи). Однако в такой печи не достигается достаточно большое сншкение скорости движения материала и увеличени заполнения печи, что ограничивает возможность интенсификации теплообмена и увеличения времени выдержки материала в печи, Известна вращающаяся ne4bj содержащая устройство для задержки материалйз выполненные в ви,це усеченных конусов, сопряженных между собой меньшими основания№л„ Эта печь является наиболее близкой по технической сущности к изобретению. Однако в этой печи место сопряжения усеченньш конусов интенсивно изнашивается за счет абразивного воздействия обжигаемого материала и раз вития термическ;нх напряжений„ Резкое изменение наклона слоя материала при переходе из суя ающейся части первого конуса ,в расш1гояю1. часть второго конуса обуславливает неравномерность и нестабштьность движения материала на этом участкеi PesKi-rfl переход свободного сечения печи из су:кающегося в расширяющийся участок приводит к по вьшенной турбулизацик газового по- .тока,, что вызывает увеличение пьшеуноса материала из слоя Цель изобретения - интенсификация теплообмена5 уменьшение nbmeyHocaj повышение качества спека производительности и срока службы участка для зад.ержки материала Это достигается темд чтго во враща ющейся печрт для спекания глиноземсодержащей шихты сопряжение усеченных конусов Бьшолнено в виде цилиндричес кого участка длина которого составляет Oj12-0528 меньшего диаметра конуса а внутренкий диаметр - ,85 внутреннего диаметра печи,, отношение угла при варшнне конуса и уг ла наклона печи составляет 6-20.5 при чем виутренняя поверхность конусов вьшолнена с: упенчатоЙ5 с высотой сту пенек 0«02-0,j06 и шириной О,, внутреннего диаметра печи. Кроме TorOj на внутренней поверхности уча стка для задержки материала вьшолнены каналы для перемешивания материала. Каналы могут быть вьшолнены по винтовой линии, при этом отношение угла наклона винтовой линии к углу при вершине конуса составляет 1-5, а винтовые каналы на внутренней поверхности сопряженных конусов могут иметь противоположное направление, причем направление каналов ближайшего к загрузочному концу конуса может совпадать с направлением вращения печи. На фиг. 1 изображена предлагаемая печь, продольный разрез; на фиг. 2 вид по стрелке А на фиг. 1. Вращающаяся печь состоит из корпуса 1, футерованного огнеупором (футеровкой 2), к которому примыкает усеченный конус- 3, суживающийся в направлении разгрузочного конца печи. К нему примыкает цилиндрический участок 4,переходящий в усеченный конус 5, расширяющийся в направлении разгрузочного конца. Внутренняя поверхность конусов вьшолняется ступеньками 6 и имеет винтовые каналы 7. Усеченные конуса и цилиндрический участок выполнены из огнеупорного материала. Часть сечения печи заполнена слоем обжигаемого материала 8, Длина ципиндрического участка 4 составляет 0,12-0,28 меньшего диаметра усеченных конусов 3 и 5, а внутренний диаметр 0,6-0,85 внутреннего диаметра футеровки 2. Угол при вершине конусов 3 и 5 составляет 6-20 угла наклона корпуса 1 печи.На внутренней поверхности усеченных конусов 3 и 5 вьшолнены ступеньки 6 высотой 0,020,06 и шириной 0,06-0,30 внутреннего диаметра футеровки 2 печи. Кроме того, на внутренней поверхности усеченных конусов 3 и 5 и цилиндрической площади 4 расположены каналы 7,-направленные по винтовой линии под углом к оси печи 1-5 угла при вершине конусов 3 и 5. Причем винтовые каналы 7 усеченного конуса 2, расположенного ближе к загрузочному концу печи 1, направлены против вращения печи, а каналы конуса 5 - в направлении вращения, Участок для задержки материала . расположен в подготовительных зонах печи (нагрева и декарбонизации) на участке до сечения 0,75 от общей длины печи (преимущественйо на участ

ке 0,4-0,7 относительной длины печи) и в зоне охлаждения на участке .0,9-1,0 относительной длины печи (от загрузочного конца).

При вращении печи обжигаемый материал 8 перемещается в сторону ее наклона и нагревается движущимся навстречу газовым потоком. Среднее заполнение печи материалом составляет 5-20%. В зоне декарбонизации известняка шихты за счет вьщеления из слоя углекислого газа резко возрастает скорость движения материала и в 2-3 раза уменьшается заполнение печи, что приводит к снижению интенсивности теплообмена и требует выполнения участка для задержки материала.

При поступлении материала в участок для задержки материала он последовательно проходит усеченньш конус 3, цилиндрический участок 4 и усеченный конус 5. Ввиду уменьшения диаметра свободного сечения печи в участке для задержки материала уменьша ется скорость движения материала, повьшается заполнение печи материалом. Наличие ступенек 6 и каналов 7 увеличивает теплообменную поверхность футеровки, интенсифицирует перемешивание материала в поперечном сечении слоя. Винтовые каналы 7 на поверхности конуса 3, направленные против вращения печи, способствуют еще большему снижению скорости материала и увеличению заполнения печи за счет перемещения части материала в каналах в противоположном направлении. Во вращающихся печах скорость отдельных частиц существенно отличается от средней в 2-3 раза. Наличие последовательно расположенных ступенек и винтовых каналов способствует выравниванию скорости отдельных частиц. Цилиндрический участок 4 на стыке конусов 3 и 5 обеспечивает более плавный переход материала из сужающегося конуса 3 в расширяющийся конус 5, что стабилизирует его движение и, следовательно, тепловой режи1 1 печи. На цилиндрическом участке 4 стабилизируется газовый поток, поступающий из сужающегося конуса 3, уменьшается его турбулизация и за счет этого уменьшается количество материала, срываемого с поверхности слоя, т.е.. снижается циркуляция пьши в печи и ее унос с отходящими газами.

Благодаря наличию цилиндрического участка уменьшаются термические напряжения в футеровке на стыке конусов и абразивный износ стыка движущимся материалом.

На выходе из задерживающего устройства находится более нагретьй, чем на входе, материал, содержащий некоторое количество жидкой фазы, что приводит к замедлению его продвиже- ния по печи. Поэтому, во избежание нарушения движения и переполнения печи материалом на поверхности расширяющегося к разгрузочному концу конуса 5 винтовые каналы направлены в сторону вращения пери, что обеспечивает увеличение скорости движения материала.

0 При выполнении цилиндрической

площадки длиной меньше 0,12 меньшего, диаметра конуса не достигается достаточной стабилизации движения материала и газового потока, при ее длине

5 больше 0,28 диаметра конуса возрастают потери напора газового потока, т.е. гидравлическое сопротивление печи.

При внутреннем диаметре цилиндрической площадки меньше 0,6 диаметра печи чрезмерно возрастает аэродинамическое сопротивление печи и пьшеунос из-за значительного увеличения скорости газов, нарушается равномерность движения материала. При диаметре цилиндрической площадки больше 0,85 диаметра йечи не достигается достаточной степени заполнения печи материалом.

0 При отношении углов при вершине усеченных конусов и наклона печи больше 20 затрудняется прохождение наиболее крупных частиц, которые накапливаются перед участком для за5 Держки материала, происходит пересыпание материала через загрузочный борт печи, при величине этого угла меньше 6 углов наклона печи на значительной длине печи уменьшается внутQ ренняя поверхность футеровки из-за уменьшения среднего диаметра, что снижает интенсивность теплообмена.

При высоте ступенек больше 0,06 диаметра печи возникают значительные

55 термические напряжения, обуславливающие скалывание огнеупоров, при высоте ступенек меньше 0,02 диаметра печи их тормозящее действие незначительно. При угле наклона винтовых каналов меньше 1 угла при вершине конуса их тормозящее действие в загрузочном и транспортирующее действие в разгрузочном конусе незначительно, при угле наклона более 5 углов при вершине конуса их влияние на движение материала уже не увеличивается. При выполнении устройства с нижним пределом соотношений конструктивных характеристик (обозначения см, в таблице), Ьцэ/Взл,0,12; Bjw/D ,6; о( 6; ,02; Шег/08н 0,06 и верхним пределом соотношения ) существенно возрастает аэродинамическое сопротивление печи, пылеунос (возрастает скорость газов в режиме), снижается производительность (большой подпор прохождению материала) , уменьшается извлечение глинозема из спека (нарушается стабильность движения материала, возрастает неравномерность прогрева слоя по толщине), уменьшается срок службыустройства из-за того, что оно сильно выступает над поверхностью футеровки. При выполнении устройства с верхним пределом соотношений конструктивных характеристик L цз/0зл1 0 28; 0,85UK3/ n 20; h r/D8H 0,06; Шст/Обн -0,3 и нижним пределом, соотношения снижаются заполнение печи материалом, интенсивность теплообмена, степень термической подготовки материала по длине печи, вследствие чего повьппается. удельньй расход топлива, снижается 1фоизводительность и извлечение глинозема из спека, при этом ступеньки задерживающего устройства, сильно выступающие над поверхностью футеровки, скалываются..и эффективность их- использования уменьшается. Повьш1енная ширина ступенек ведет к уменьшению на большой длине внутреннего диаметра печи, т.е. к уменьшению поверхности теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для термообработки глиноземсодержащей шихты | 1987 |

|

SU1423902A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1670316A1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1608405A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩИМ РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2498856C1 |

| Вращающаяся печь | 1987 |

|

SU1453135A1 |

1. ВРАЩАЮи1АЯСЯ ПЕЧЬ для спекания глиноземсодержащей шихты, содержащая корпус с участком, выполненным из усеченных конусбв, сопряженных между собой меньшими основаниями, для задержки материала, о тл и ч а Ю .щ а я с я тем, что, с целью интенсификации теплообмена, уменьшения пылеуноса, повышения качества спека, производительности и срока службы участка для задержки материала, сопряжение усеченных конусов выполнено в виде цилиндрического участка, длина которого составляИзобретение относится к технике термообработки глиноземсодержащих шихт во вращающихся печах в цветной металлургии. Известна вращающаяся печь, содержащая кольцеобразные элементы, выступающие над поверхностью футеровки, которые снабжены продольными отверстиями для прохода материала. ет 0,12-0,28 меньшего диаметра кону-1 са, а внутренний диаметр - 0,6-0,85 внутреннего диаметра печи, отношение угла при вершине конуса и угла наклона печи составляет 6-20, причем внутренняя поверхность конусов выполнена ступенчатой с высотой ступенек 0,020,06 и шириной 0,06-0,30 внутреннего диаметра печи. 2.Печь ПОП.1, отличающаяся тем, что на внутренней поверхности участка для задержки мат териапа, вьшолнены каналы для перемешивания материала. 3.Печь попп. 1 и2, отличающаяся тем, что каналы на с внутренней поверхности участка для (Л задержки материала выполнены по винтовой линии, при этом отношение угла наклона винтовой линии к углу при вершине конуса составляет 1-5. 4.Печь попп. 1, 2иЗ, отличающаяся тем, что винтовые каналы на внутренней поверхности сопряженных конусов имеют противополлйс ное направление, причем направление каналов ближайшего к загрузочному 4 концу конуса совпадает с направле нием вращения печи. сл Недостаток печи состоит в том, что в условиях спекания глиноземных шихт отверстия в кольцах забиваются крупными частицами, замазываются циркулирующими в печи щелочными окислами. Кроме того, такие кольца имеют низкую механическую прочность, и, соответственно, малый срок службы.

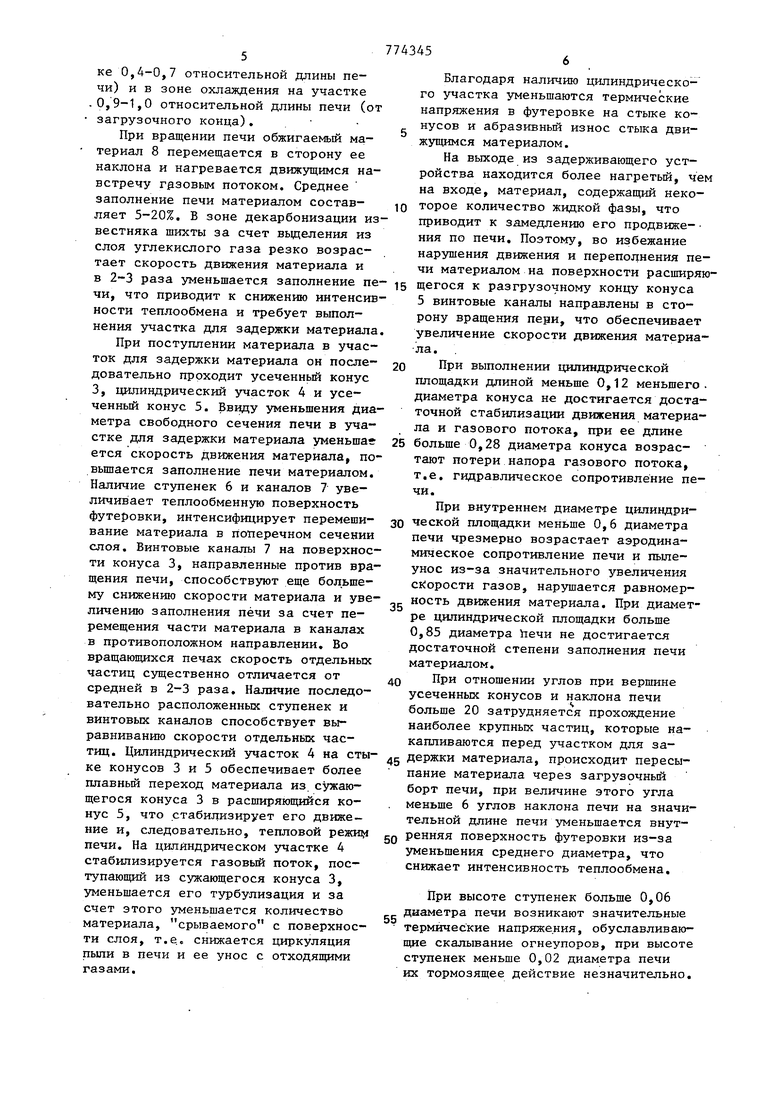

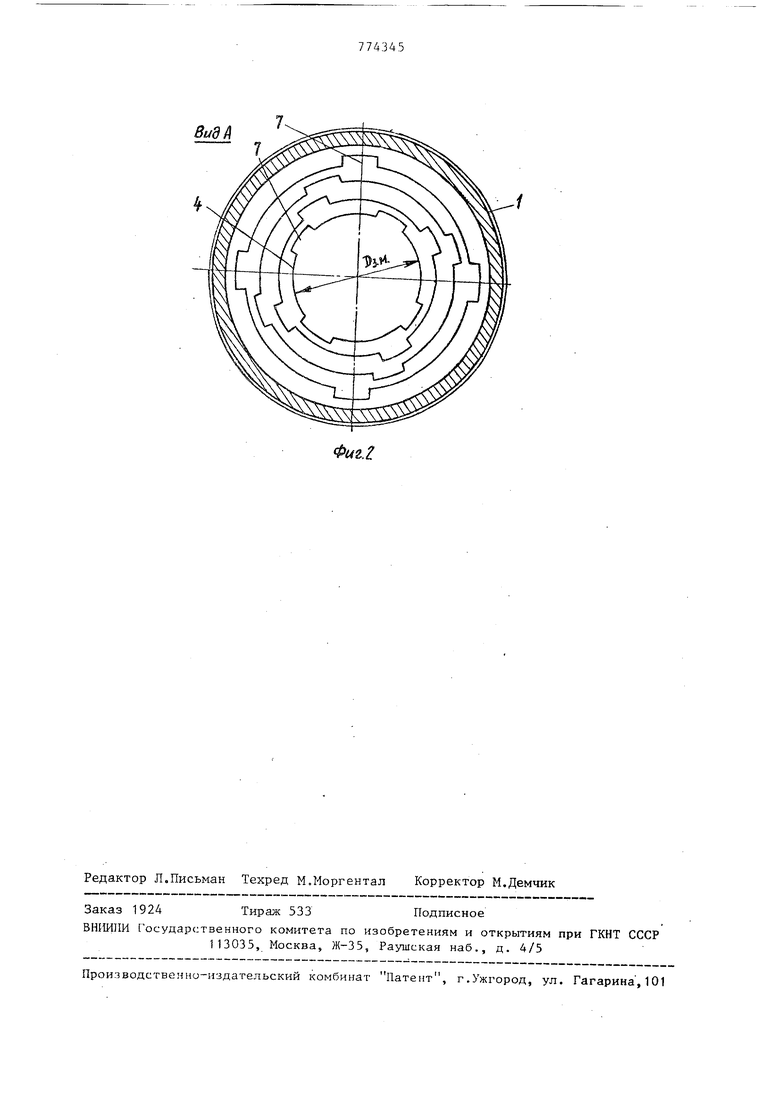

Меньший диаметр усеченны конусов участка для задержки материала Dj,, м Длина цилиндрического участка в месте сопряже- ния усеченных конусов участка для задержки материала Lu,3j м Отношение длины цилиндрического участка в месте сопряжения усеченных конусов к меньшему диаметру конусов, Ьи, Отношение внутреннего диаметра цилиндрического З частка в месте Сопряжени конусов к внутреннему диаметру печи, Вз„ /D бн Угол наклона печи с(п гра Угол при вершине усеченных конусов участка для задержки материала й(к, , град

Отношение угла при вершине конусов к углу наклона печи, с(э / dn Отношение высоты ступенек участка для-задержки материала к внутреннему диаметру печи,

3,6

3,8

0,6

0,33

1,1

0,166 0,28

0,12

0,8-0

0,85

Г42 1°42

34

20

20

11,8

0,02

0,0225 0,06

774345

10 Продолжение таблицы

Фиг.г

| Патент США № 2921779, кл | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ С ТЕПЛООБМЕННОЙ ФУТЕРОВКОЙ ДЛЯ КАЛЬЦИНАЦИИ ГЛИНОЗЕМА | 0 |

|

SU184264A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Вращающаяся печь для обжига цементного клинкера | 1975 |

|

SU560111A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-04-15—Публикация

1979-04-02—Подача