4аь СО ЬР

о со

Изобретение относится к огнеупорной и металлургической промьшшен- ности в может быть использовано в производстве огнеупорных порошков для изготовления, заправки и ремонта футеровки различных плавильных агрегатов, в частности мартеновских и дуговьк сталеплавильных печей.

Целью изобретения является интен- сификация формирования рабочего слоя и повьшение пшакоустойчивости футеровки.

Используемьй периклазоизвестково- железистый клинкер получают путем спекания смеси магнезиа аьных, известковых и железистых карбонатных пород йри т. 1500-1600 С. Указанный клен- кер представляет из себя периклазо- вый материал, содержащий в качестве активных минеральных составляющих железистые и силикатные соединения.

Минеральный состав периклазоиз- вестковожелезистого клинкера, мас,%: , Периклаз85-92

Феррит магния 3-5

Ферриты кальция 2-3

Силикаты кальция 2-4

Монтичеллит 1-3

Химический состав шинкера, %:

MgO80,0-93,0

СаО , 2,5-9,7

,8-6,8

510-21,6-4,1

AU030,5-0,8

Имеющиеся в составе клинкера желез осодержаисие соединения находятся в виде твердого раствора в перикла- зе или цементируют его кристаллы. Эти соединения выполняют роль актив- ной минеральной составляющей, ока- зьшающей. катализирующее воздействие на спекание и рекристаллизацию материала в процессе формирования рабочего слоя футеровки. Тонкомолотый периклаз, не содержащий мннерализунт- щих соединений, в процессе формирования рабочего слоя насы1чается оксидами железа из зерен клинкера. При этом дисперсный периклаз выполняет две функции: связывает при спекании полифракционные частицы зернистого наполнителя (клинкера), заполняя свободное пространство меладу ними и, являясь матрицей композиционного материала, улучшает физико-керамические и эксплуатационные свойства спеченного материала в целом. Уплотнение и упрочнение структуры, достигаемое преобладанием в составе материала малопористого периклазоизвестко- вожелезистого клинкера, в котором оксид кальция связан в химические соединения, предопределяет также повышение шлакоустойчивости футеровки

Для изготовления экспериментальных образцов заправочного материала использовали тонкомолотый (фракция менее 0,1 мм) периклазовый порошок марки ГО-Ш-Вб и периклазоизвестково железистый клинкер, содержаирй,%: 86,3 MgO; 5,8 СаО; 4,У 2,4, SiOi, 0,6 А1гОз.

Зерновой состав клинкера, взятый с учетом,максимально плотной упаковки частиц заправочного материала, имел следующее содержание фракций,%: более 3,0 мм 20-30; 3,0-0,5 мм 30-40 менее 0,5 мм - 40.

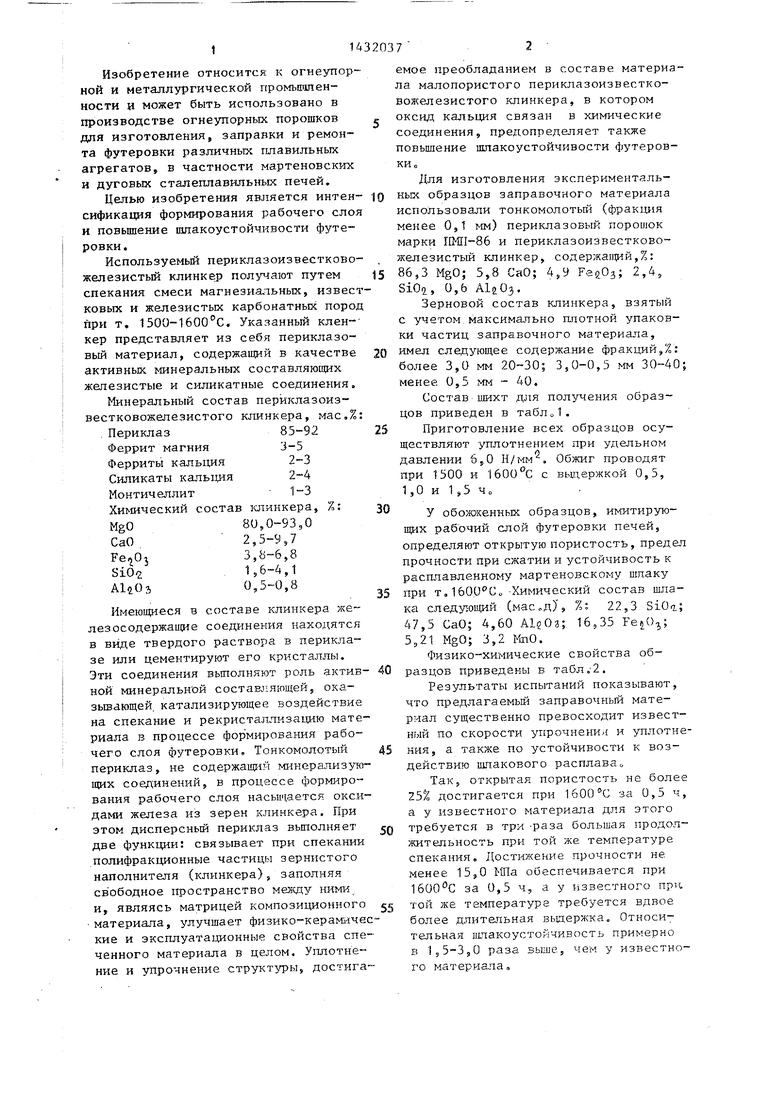

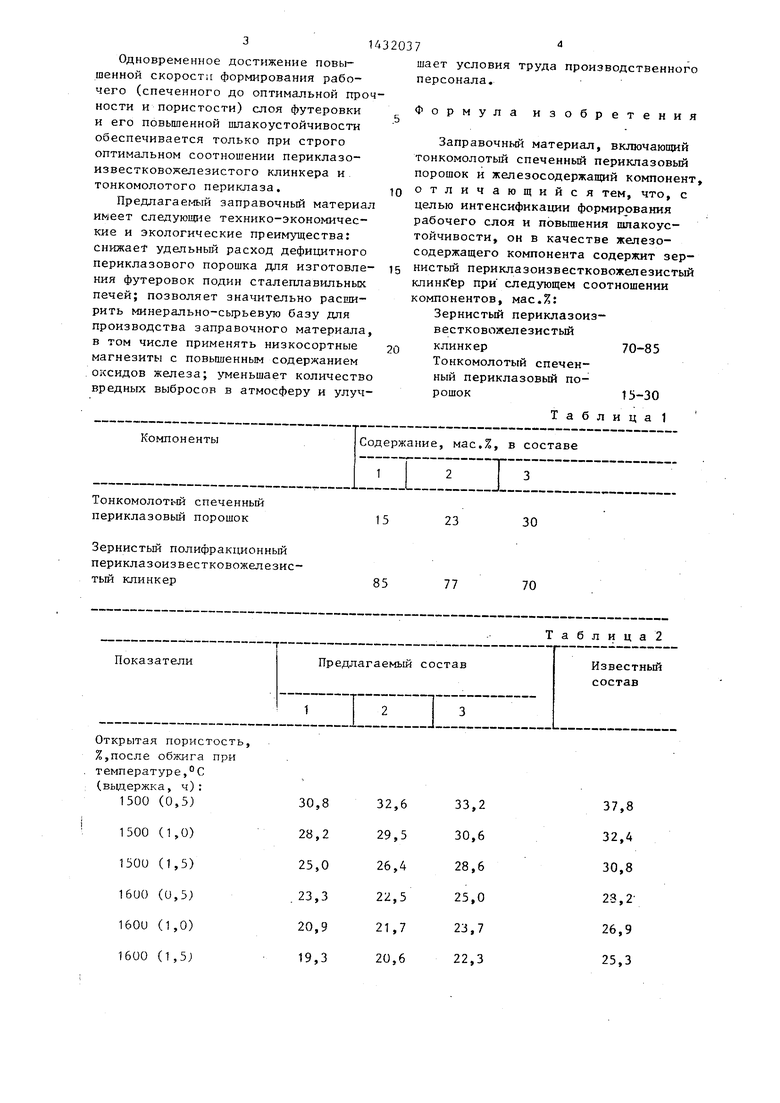

Состав шихт для получения образцов приведен в табл.

Приготовление всех образцов осуществляют уплотнением при удельном давлении 6,0 Н/мм, Обжиг проводят при 1500 и с выдержкой 0,5, 1,0 и 1 ,5 Чс,

У обожженных образцов, имитирую- пщх рабочий слой футеровки печей, определяют открытую пористость, предел прочности при сжатии и устойчивость к расплавленному мартеновскому шлаку при т.ТбОУСо -Химический состав шлака следующий (масод), %: 22,3 SiOn; 47,5 СаО; 4,60 А1еОз; 16,35 ,,; 5,,21 MgO; 3,2 МпО.

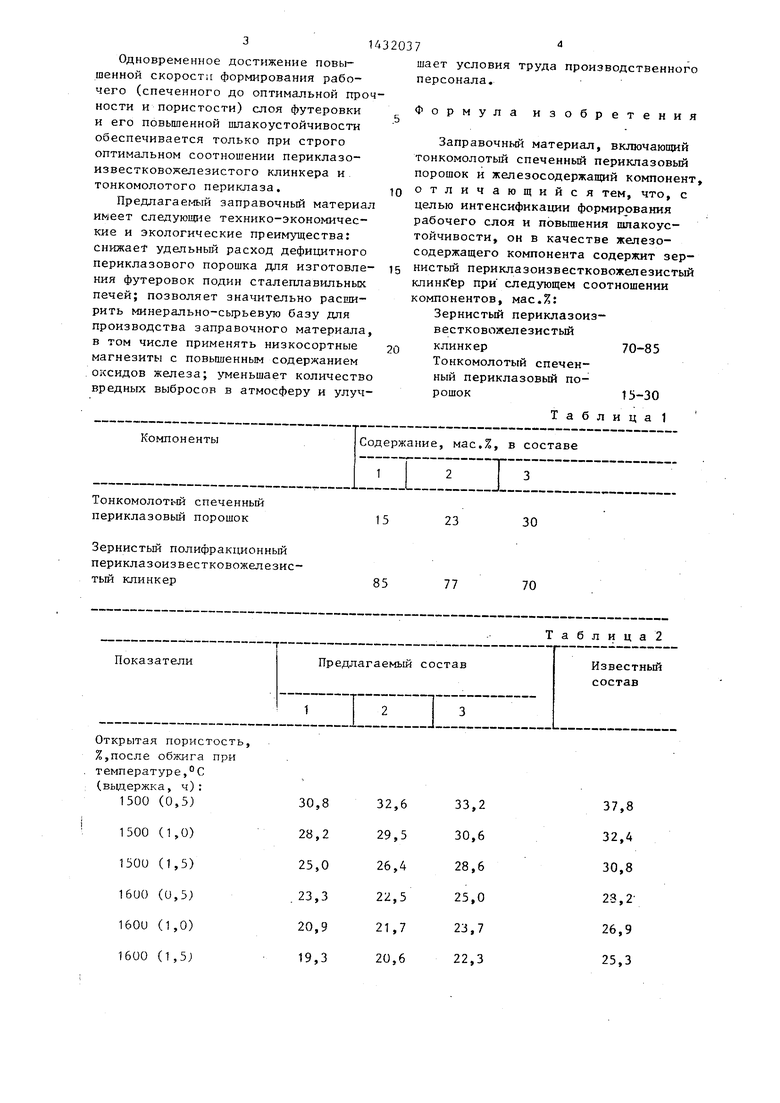

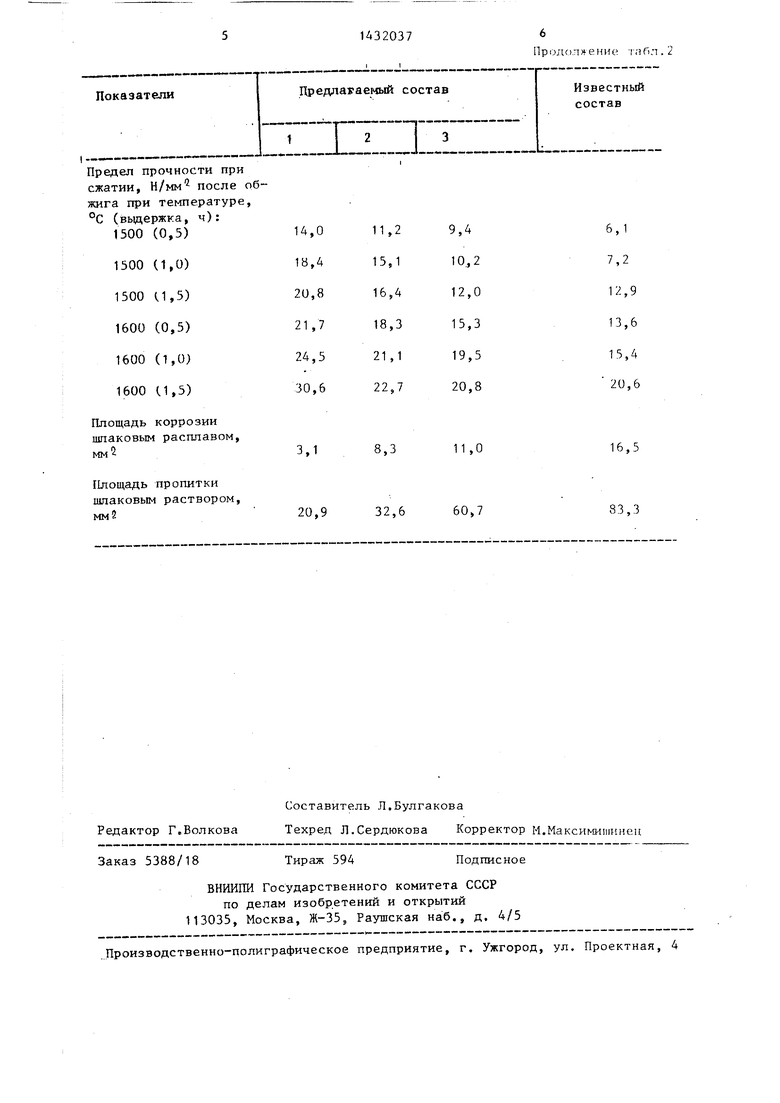

Физико-химические свойства образцов приведены в табл„-2.

Результаты испытаний показывают, что предлагаемый заправо 1ный материал существенно превосходит извест- нын по скорости упрочнения и уплотнения, а также по устойчивости к воздействию шлакового расплава

Так, открытая пористость не более 25/ достигается при 1600°С за 0,5 ч а у известного материала для этого требуется в три раза большая продолжительность при той же температуре спекания. Достижение прочности не менее 15,0 МПа обеспечивается при за 0,5 ч, а у известного при той же температуре требуется вдвое более длительная выдержка. Относительная шлакоустойчивость примерно в 1,3-350 раза выше, чем у известного материала.

3U

Одновременное достижение повышенной скорости формирования рабочего (спеченного до оптимальной прочности и пористости) слоя футеровки и его повышенной шлакоустойчивости обеспечивается только при строго оптимальном соотношении периклазо- известковожелезистого клинкера и тонкомолотого периклаза.

Предлагаег-{ый заправочный материал имеет следующие технико-экономические и экологические преимущества: снижает удельный расход дефицитного периклазового порошка для изготовле- НИИ футеровок подин сталеплавильных печей; позволяет значительно расширить минерально-сырьевую базу для производства заправочного материала, в том числе применять низкосортные магнезиты с повышенным содержанием оксидов железа; уменьшает количество вредных выбросов в атмосферу и улучшает условия труда производственного персонала.

Формула изобретения

Заправочный материал, включающий тонкомолотый спеченный периклазовый порошок и железосодержащий компонент отличающийся тем, что, с целью интенсификации формирования рабочего слоя и повышения шлакоустойчивости, он в качестве железосодержащего компонента содержит зернистый периклазоизвестковожелезистый клин1 ер при следующем соотношении компонентов, мас.%:

Зернистый периклазоизвестковожелезистыйклинкер70-85

Тонкомолотый спеченный периклазовый порошок15-30

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Заправочный материал | 1990 |

|

SU1768560A1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Заправочный материал | 1990 |

|

SU1766879A1 |

Изобретение относится к огнеупорной промьшшенности, к заправочным материалам, используемым для ремонта футеровки металлургических агрегатов. Цель изобретения - интенсификация формирования рабочего слоя и повьпиение шлакоустойчивости. Заправочный материал содержит, мас.%: зернистьй периклазоизвестковожелезис- тый клинкер 70-83 и тонкомолотый спеченный периклазовый порошок 13- 30. Открытая пористость после обжига при 1600 С и вьщержки 1,3 ч составляет 19,3-22,3%, предел прочности при сжатии - 2и,8-30,6 Н/мм, площадь коррозии шлаковым расплавом - 3,1-11 мм , площадь пропитки шлаковым расплавом - 20,9-60,7 мм , 2 табл. (Л

Тонкомолотьм спеченный периклазовый порошок

Зернистый полифракционный периклазоизвестковожелезистый клинкер

Открытая порист %,после обжига температуре,° С (выдержка, ч); 1500 (0,5)

1500(1,0)

1500(1,5)

1600(0,5)

160U(1,0)

1600(1,5j

15

23

30

85

77

70

37,8 32,4 30,8 23,2- 26,9 25,3

Редактор Г.Волкова

Составитель Л.Булгакова

Техред Л.Сердгокова Корректор М.Максимишннец

Заказ 5388/18

Тираж 594

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

npijno.n)enHe т.чбл. 2

Подписное

| Заправочный материал | 1980 |

|

SU990737A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заправочный материал | 1979 |

|

SU833844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заправочный материал для восстоновления и ремонта футировки металургических печей | 1976 |

|

SU617437A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-10-23—Публикация

1986-12-01—Подача