to

4:

Изобретение относится к технике СВЧ и может быть использовано при изготовлении волноводных трактов и устройств преимущественно миллиметрового диапазона длин волн.

Целью изобретения является снижение стоимости за счет исключения покрытия драгоценными металлами и повышение производительности.

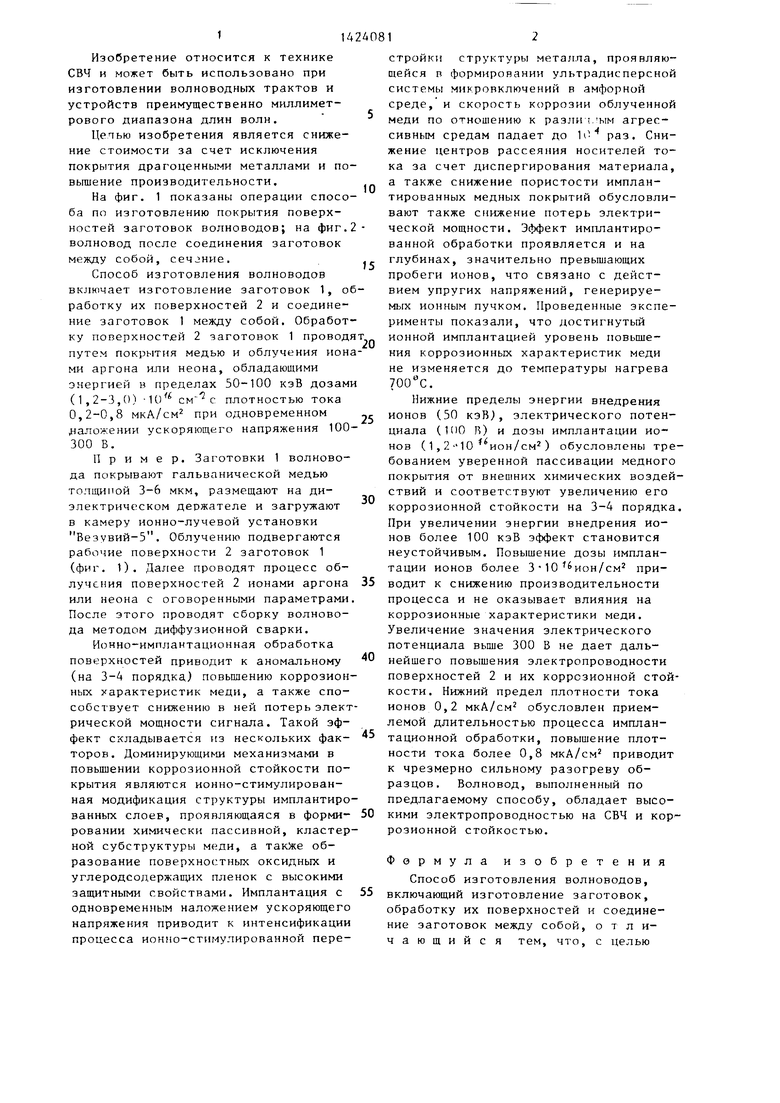

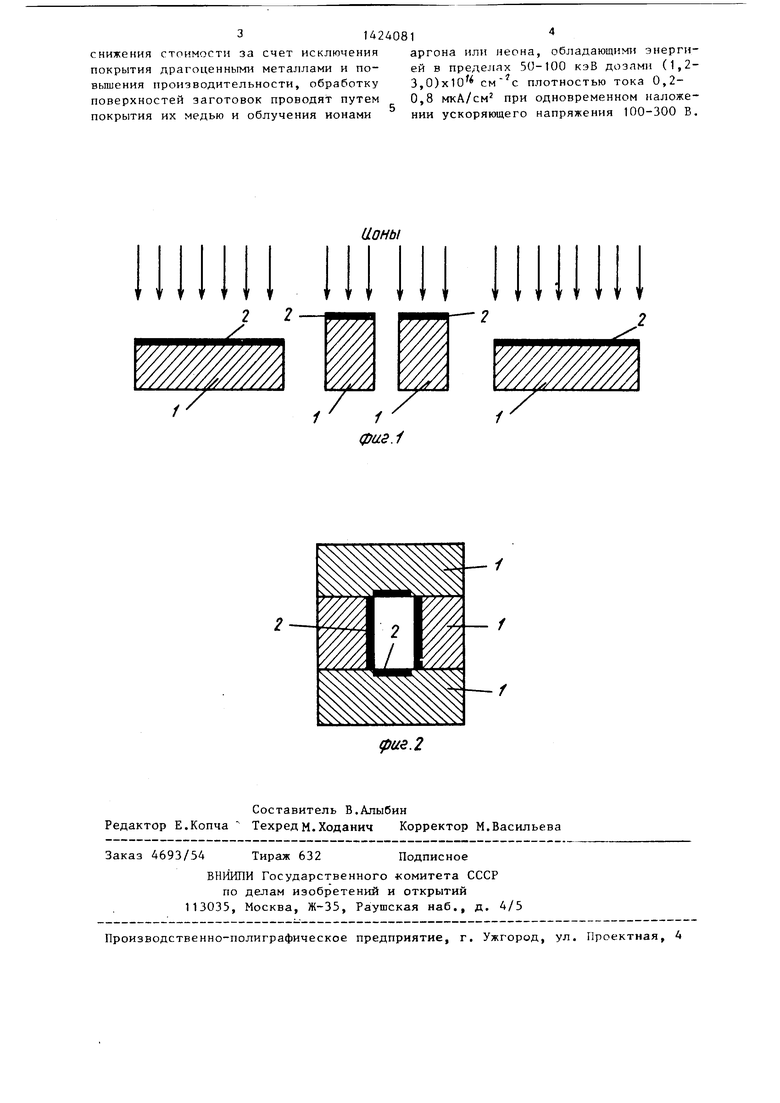

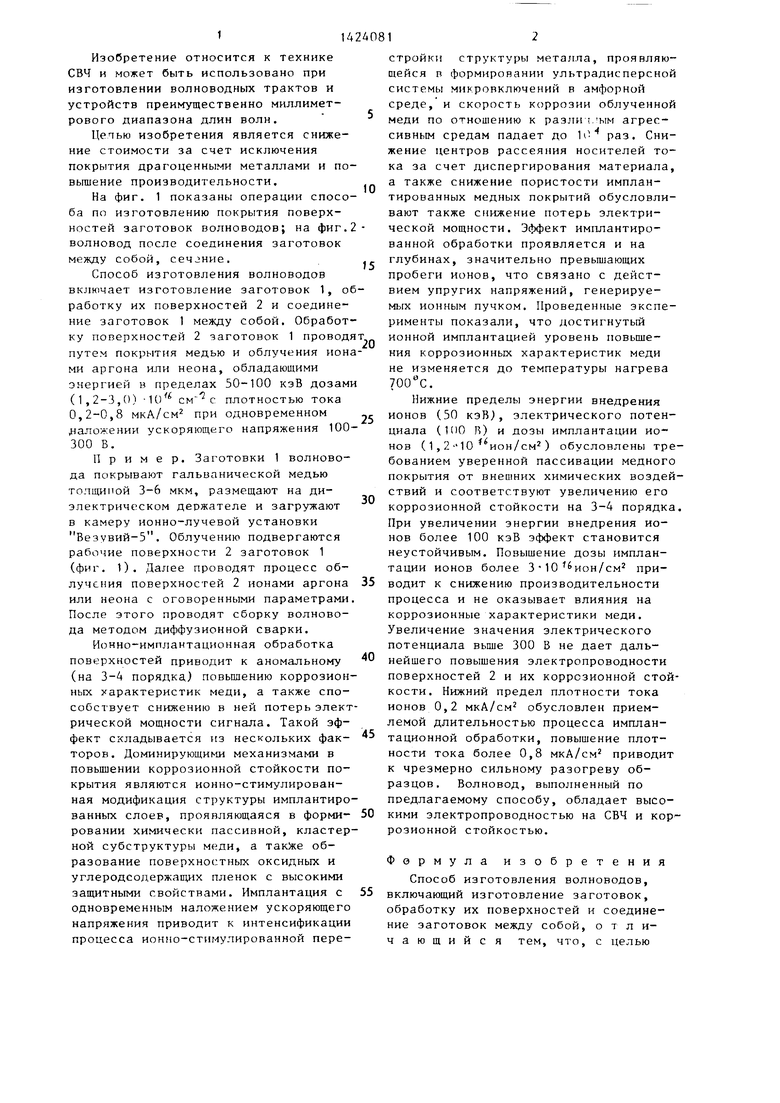

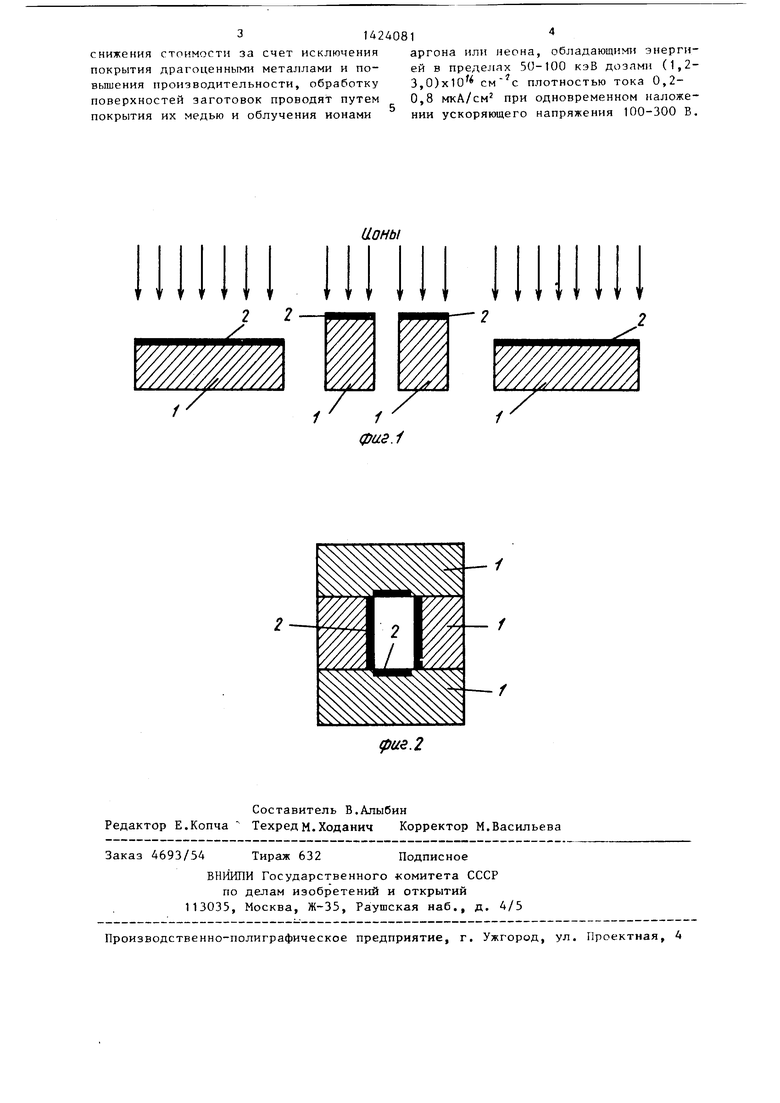

На фиг. 1 показаны операции способа по изготовлению покрытия поверхностей заготовок волноводов; на фиг.2 волновод после соединения заготовок между собой, сечение.

Способ изготовления волноводов включает изготовление заготовок 1, обработку их поверхностей 2 и соединение заготовок 1 между собой. Обработку поверхностей 2 заготовок 1 проводя путем покрытия медью и облучения ионами аргона или неона, обладающими энергией в пределах 50-100 кзВ дозами (1,2-3,0) -Ю с плотностью тока 0,2-0,8 мкА/см при одновременном наложении ускоряющего напряжения 100- 300 В.

Пример. Заготовки 1 волновода покрывают гальванической медью толщиной 3-6 мкм, размещают на диэлектрическом держателе и загружают в камеру ионно-лучевой установки Безувий-5. Облучению подвергаются рабочие поверхности 2 заготовок 1 (фиг. 1). Далее проводят процесс облучения поверхностей 2 ионами аргона или неона с оговоренными параметрами. После этого проводят сборку волновода методом диффузионной сварки.

Ионно-имплантационная обработка поверхностей приводит к аномальному (на 3-4 порядка) повышению коррозионных характеристик меди, а также способствует снижению в ней потерь электрической мощности сигнала. Такой эффект складывается из нескольких фак- торов. Доминирующими механизмами в повышении коррозионной стойкости покрытия являются ионно-стимулирован- ная модификация структуры имплантированных слоев, проявляющаяся в форми- ровании химически пассивной, кластерной субструктуры меди, а образование поверхностных оксидных и углеродсодержащих пленок с высокими защитными свойствами. Имплантация с одновременным наложением ускоряющего напряжения приводит к интенсификации процесса ионно-стимулированной пере

0

5

5

5

0 5

0

стройки структуры металла, проявляющейся в формировании ультрадисперсной системы микровключений в амфорной среде, и скорость коррозии облученной меди по отношению к разли г ым агрессивным средам падает до раз. Снижение центров рассеяния носителей тока за счет диспергирования материала, а также снижение пористости имплантированных медных покрытий обусловливают также снижение потерь электрической мощности. Эффект имплантированной обработки проявляется и на глубинах, значительно превьш1ающих пробеги ионов, что связано с действием упругих напряжений, генерируемых ионным пучком. Проведенные эксперименты показали, что достигнутый ионной имплантацией уровень повьш1е- ния коррозионных характеристик меди не изменяется до температуры нагрева 700 С.

Нижние пределы энергии внедрения ионов (50 кэВ), электрического потенциала (ИЮ R) и дозы имплантации ионов (1,2 10 ион/см) обусловлены требованием уверенной пассивации медного покрытия от внешних химических воздействий и соответствуют увеличению его коррозионной стойкости на 3-4 порядка. При увеличении энергии внедрения ионов более 100 кэВ эффект становится неустойчивым. Повышение дозы имплантации ионов более 3 10 ион/см приводит к снижению производительности процесса и не оказывает влияния на коррозионные характеристики меди. Увеличение значения электрического потенциала выше 300 В не дает дальнейшего повышения электропроводности поверхностей 2 и их коррозионной стойкости. Нижний предел плотности тока ионов 0,2 мкА/см обусловлен приемлемой длительностью процесса имгшан- тационной обработки, повышение плотности тока более 0,8 мкА/см приводит к чрезмерно сильному разогреву образцов. Волновод, выполненный по предлагаемому способу, обладает высокими электропроводностью на СВЧ и коррозионной стойкостью.

Формула изобретения

Способ изготовления волноводов, включающий изготовление заготовок, обработку их поверхностей и соединение заготовок между собой, отличающийся тем, что, с целью

снижения стоимости за счет исключения покрытия драгоценными металлами и повышения производительности, обработку поверхностей заготовок проводят путем покрытия их медью и облучения ионами

аргона или неона, обладающими энергией в пределах 50-100 кэВ дозами (1,2- 3,0)х10 плотностью тока 0,2- 0,8 мкА/см при одновременном наложе- НИИ ускоряющего напряжения 100-300 В,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катода для электролиза водных растворов | 1987 |

|

SU1458447A1 |

| Антиотражающее оптическое покрытие на основе пористого германия | 2023 |

|

RU2817009C1 |

| Способ изготовления антиотражающего оптического покрытия на основе пористого германия | 2023 |

|

RU2805380C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО ЛЮМИНОФОРА В ВИДЕ КВАРЦЕВОГО СТЕКЛА, ВКЛЮЧАЮЩЕГО НАНОКЛАСТЕРЫ МЕДИ И ТИТАНА | 2010 |

|

RU2453577C2 |

| Способ формирования серебросодержащего биосовместимого покрытия на имплантатах из титановых сплавов | 2021 |

|

RU2760453C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА НА МОНОКРИСТАЛЛИЧЕСКОМ КРЕМНИИ | 2016 |

|

RU2652651C2 |

Изобретение относится к технике СВЧ. Целью изобретения является снижение стоимости за счет исключения покрытия драгоценными металлами и повышение производительности. Способ изготовления волноводов заключается в изготовлении заготовок и покрытии их гальванической медью толщиной 3-6 мкм и размещении на дизлектри- ческом держателе. Рабочие поверхности заготовок - подвергают облучению ионами аргона или неона, обладающими энергией в пределах 50-100 кэВ доза- N21 (1, 2-3,0) 10 см с плотностью тока 0,2-0,8 мкА/см при одновременном наложении ускоряющего напряжения 100-300 В. После этого проводится сборка волновода методом диффузионной сварки. Волновод, вьдполненный в соответствии с изложенным способом, обладает высокими электропроводностью на СВЧ и коррозионной стойкостью. 2 ил. S (Л

г 2

/

0U8.i

фиг.2

| Передвижной тепляк для возведения заводских дымовых труб | 1931 |

|

SU25247A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3157647, кл | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-26—Подача