( Изобретение относится к машиностроению, преимущественно химического, и может быть использовано при изготовлении деталей, работающих в особо агрессивных средах при повышенных температурах и давлениях, в частности, при изготовлении тройников, труб с боковыми отводами, предназначенными для размещения в них электродов, термопар и др.

Целью изобретения является повышение качества соединения полимерного элемента из фторопласта с цилиндрической поверхностью детали, имеющей боковые отводы, расположенные перпендикулярно ее цилиндрическо поверхности.

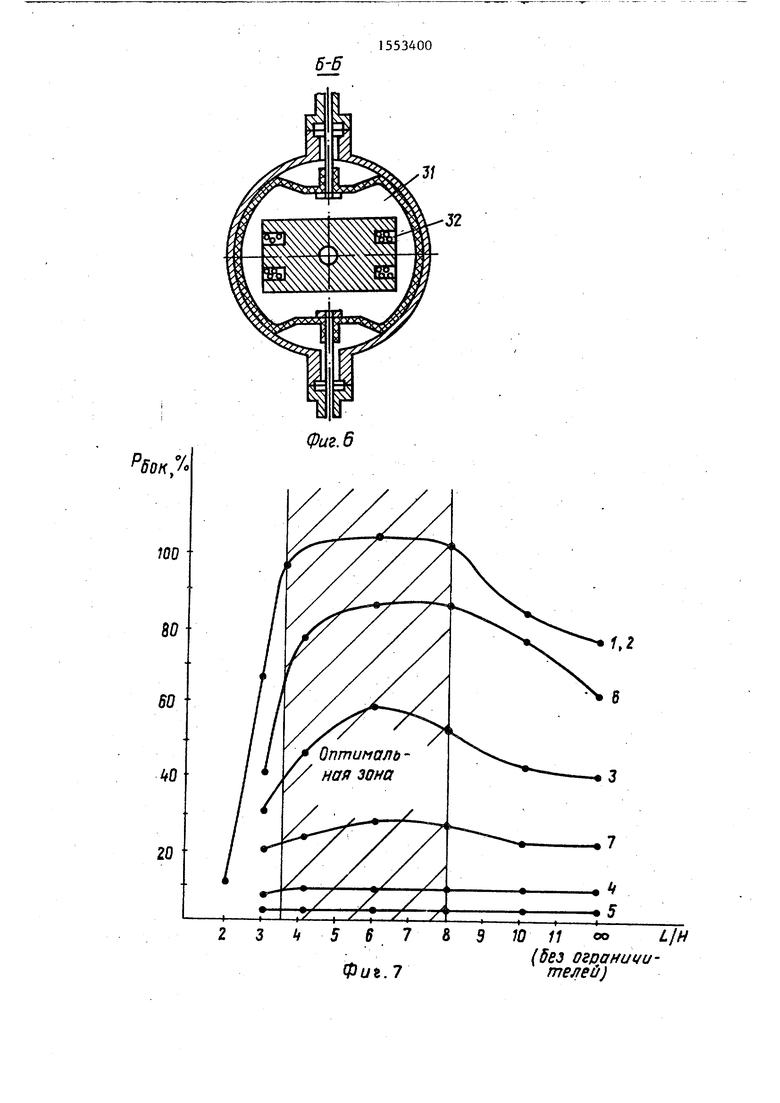

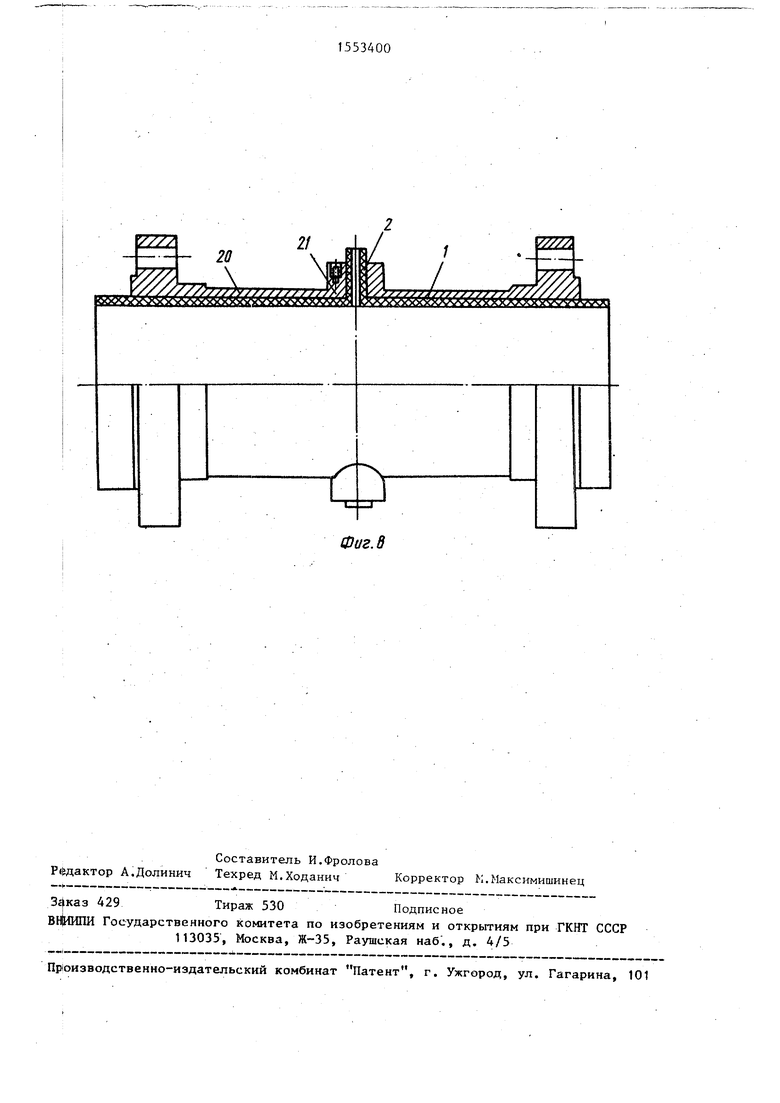

На фиг.1 приведена схемадеформи- рования фторопластового элемента с боковым отводом; на фиг.2 - фторопла стовый элемент с двумя боковыми отводами; на фиг.З - приспособление для предварительного нагрева и деформирования фторопластового элемен- та с двумя боковыми отводами;на фиг.4 то же, вид А на фиг.З; на фиг.5 - металлическая деталь с установленным на посадочное место фторопластовым элементом и приспособлением для вое- становления его первоначальных размеров и формы; на фиг.6 - то же, разрез Б-Б на фиг.5; на фиг.7 - график зависимости степени восстановления боковых отводов (Реек) фторопласте- вого элемента; на фиг.8 - деталь, на цилиндрической поверхности которой смонтирован фторопластовый элемент согласно предлагаемого способа.

Пример монтажа фторопластового элемента с двумя боковыми отводами на цилиндрическую поверхность детали, имеющей боковые отводы.

При комнатной температуре фторопластовый элемент 1 с боковыми отводами 2 (см. фиг.2) устанавливают в корпус 3 приспособления (см.фиг.З, 4). Корпус 3 имеет целевые вырезы, позволяющие вставить в него фторо- пластовый элемент 1 с боковыми отводами 2, высота которых Н 35 мм. С помощью кронштейнов 4 и стяжек 5 на фторопластовый элемент 1 в зоне расположения боковых отводов 2 ус- танавливают кольцевые нагреватели, состоящие из металлического корпуса 6 и размещенной в нем нагревательной спирали 7. На боковые отводы

2 надевают снабженные прорезями грибообразные оправки 8, предназначенные для деформирования фторопластового элемента 1, которые фиксируют обоймами 9, закрепленными к корпусу 6. Затем внутрь фторопластового элемента 1 устанавливают ограничитель Ю, к которому крепят стяжку 11 с отверстием. После этого через боковые отводы 2 и отверстие в стяж.

5 0 5 0

Q 5

5

0

5

ке 11 пропускают резьбовую стяжку 12, на которую наворачивают маховик 13 и стопор 14, а внутрь фторопла- стового элемента 1 устанавливают ограничитель 15, фиксируя его стяжкой 11. Расстояние между ограничителями 10 и 15, фиксируемое стяжкой 11, рав но 180 мм. После этого на корпус 3 надевают холодильники 16. В собранное таким образом приспособление через штуцера 17 холодильников 16 подают проточную воду, а на нагревательные спирали 7 подают напряжение 36 В и производят предварительный нагрев в зоны до температуры,находящейся в интервале между температурой стеклования (127 С) и т.пл. (327 С) фторопласта, в данном случае до -(290i10) С, которую контролируют термопарой, пропущенной через сквозные отверстия в нагревателях. В зоне между ограничителями 10 и 15 обеспечивают возможность свободного

теплового расширения фторопластовоi

го элемента 1 при нагревании за счет

того, что корпус 3 в этой зоне изготавливают с внутренним диаметром, на 6% превышающим диаметр фторопластового элемента 1, в результате чего при сборке приспособления, представленного на фиг.З, образуется зазор в зоне между фторопластовым элементом 1 и корпусом 3, а также корпусами 6 и оправками 8. При достижении (290±10)°С фторопластовый элемент 1 выдерживают при этой температуре в течение 30 мин, после чего, вращая маховик 13 по часовой стрелке, приводят в движение оправки 8, которые деформируют фторопластовый элемент 1 в зоне L до размеров, необходимыми для свободной установки элемента 1 на посадочное место. Деформации производят до тех пор, пока расстояние между торцами боковых отводов 2 не станет равным внутреннему диаметру цилиндрической поверхности фторопластового элемента 1. В этот момент ограничительная прорезь каждой оправки 8 касается своего стопорного вин та 18, после .чего отключают подачу напряжения на спирали 7 и, подавая через штуцер 19 хладагент в зону деформирования L, производят охлаждение до температуры стеклования фторопласта, т.е. до 127°С.Скорость

515534006

охлаждения составляет 15-20 град/мин. пущенной в корпус 31 через клеммную После охлаждения до температуры . коробку 35. Степень восстановления стеклования фторопласта подачу воды в первоначальных размеров оценивают водяной холодильник 10 и подачу хлад- по величине зазора между торцом втул

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ДЕФОРМИРУЕМЫХ В РАБОТЕ ЭЛАСТИЧНЫХ ЭЛЕМЕНТОВ | 1973 |

|

SU383929A1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2006 |

|

RU2317203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ АРМИРОВАННЫХ АНТИФРИКЦИОННЫХ ФТОРОПЛАСТОВЫХ ЗАГОТОВОК | 2010 |

|

RU2428314C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| Способ изготовления армированных изделий цилиндрической формы | 1984 |

|

SU1201165A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ КОРПУСНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2176181C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ КОРПУСНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2240911C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ПОДШИПНИКОВ КАЧЕНИЯ КАРТЕРОВ КОРОБОК ПЕРЕДАЧ КАЛИБРОВАНИЕМ СЛОЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, НАНЕСЕННОЙ НА ИЗНОШЕННЫЕ ОТВЕРСТИЯ КОРПУСНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2457091C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ | 1998 |

|

RU2129941C1 |

Изобретение относится к области машиностроения, преимущественно химического, и может быть использовано при изготовлении деталей, работающих в особо агрессивных средах при повышенных температурах и давлениях, в частности, при изготовлении деталей, работающих в особо агрессивных средах при повышенных температуре и давлении, в частности, при изготовлении тройников, труб с боковыми отводами, предназначенными для размещения в них электродов, термопар и др. Целью изобретения является повышение качества соединения полимерного элемента их фторопласта с цилиндрической поверхностью детали, имеющей боковые отводы, расположенные перпендикулярно ее цилиндрической поверхности. В способе монтажа полимерных элементов на цилиндрических поверхностях детали, заключающемся в деформировании полимерных элементов до необходимых для посадки размеров с помощью оправок, охлаждении элементов до температуры стеклования полимера, освобождении их от оправок и свободной установки элементов на посадочные места с последующим нагревом до температуры, обеспечивающей полное восстановление размеров полимерных элементов, для достижения цели изобретения перед деформированием полимерные элементы предварительно нагревают до температуры, находящейся в интервале между температурой стеклования и температурой плавления полимера, при этом предварительный нагрев полимерных элементов, их деформирование и нагрев на посадочных местах производят в зоне расположения боковых отводов, длина которой определяется интервалом 3,52Н≤L≤8,10 Н, где L - длина зоны, в центре которой расположен боковой отвод, Н - высота бокового отвода. 8 ил. 1 табл.

агента в штуцер 19 прекращают и разбирают приспособление. Освобожденный от оправок элемента 1 свободно устанавливают на посадочное место в металлическую деталь 20 (см.фиг.5 и 6 для последующего нагрева, обеспечивающего полное восстановление размеров фторопластового элемента 1, соответствующих размеров цилиндрической поверхности металлической детали 20. Для обеспечения операции нагрева на посадочном месте применяют приспособление, изображенное на фиг.5 и 6. При установке фторопластового элемента 1 на посадочное ме- 20 щают по часовой стрелке до упора

сто в металлическую деталь 20 соблюдают соосность боковых отводов 21 детали 20 и боковых отводов 2 фторопластового элемента 1 .Для этого на боковые отводы 21 жестко крепят втулки 22 с прорезями на их боковых поверхностях. В каждой втулке 22 устанавливают центрирующий стержень 23 таким образом, чтобы он одновременно проходил через боковой отвод 2 фторопластового элемента 1. Стержень 23 снабжен по концам резьбой, на которую наворачивают гайку 24 и маховик 25 с ограничителем 26. Для

верхних частей стержней 23 в огр ничители 26. Отключают подачу нап жения на спираль 32 и, подавая че штуцер 36 хладагент в зону, охлаж дают до температуры стеклования ф ропласта, т.е. до 127 С. Скорость охлаждения составляет 15-20 град/ После зтого приспособление разбир ют и оценивают качество внутренне поверхности фторопластового элеме 1, а также измеряют фактическую с пень восстановления боковых отвод 2 в боковых отводах 21 детали 20. ное восстановление первоначальных

30

исключения возможности поворота стер- 35 размеров фторопластового элемента при

жня 23 относительно втулки 22 предусмотрен штифт 27. После этого внутри фторопластового элемента 1 размещают ограничители 28 и 29, расстояние между которыми oi 180 мм фиксируют стяжкой 30. На стяжке устанавливают нагреватель, состоящий из металлического корпуса 31 с размещенной в нем спиралью 32. Затем внутри фторопластового элемента 1 устанавливают холодильники 33. В собранное таким образом приспособление через штуцера 34 холодильников 33 подают проточную воду, а на нагревательную спираль 32 подают напряжение 36 В и производят нагрев зоны фторопластового элемента 1 на посадочном месте в детали 20 до температуры, обеспечивающей полное восстановление первоначальных размеров фторопластового элемента 1, соответствующих размерам цилиндрической поверхности детали 20. Эту температуру контролируют термопарой, про40

нагреве элемента 1 на посадочном месте в детали 20 наблюдается при условии проведения упомянутой операции нагрева- в зоне, 3,52 Н 8,10 Н в интервале температуры между температурой стеклования (127°С) и плавления (327 С) фторопласта, что подтверждается данными, приведенными в табл.1 и на фиг.7.

45 |

Как видно из данных фиг.7 и

-табл.1 при выходе за границы температурного интервала и зоны наблюдается неполное восстановление первоначальных размеров фторопластового элемента 1, сопровождаемое наличием пузырей и складок на его поверхности. При этом увеличение оптимальной температуры нагрева эле- 55 мента на посадочном месте, лежащей в пределах 127-327°С, приводит к ускорению процесса восстановления. Так, при нагреве фторопластового элемента 1 на посадочном месте до

50

ки 22 и маховиком 25. При это.м перед нагревом величина зазора равна нулю. В процессе и выдержке при заданной температуре этот зазор увеличивается за счет подъема боковых отводов 2 фторопластового элемента 1 в результате его восстановления. При достижении величины зазора, равной высоте Н (35 мм) бокового отвода 2,происходит полное восстановление первоначальных размеров фторопластового элемента 1, соответствующих размерам цилиндрической поверхности детали 20. После этого маховики 25 враверхних частей стержней 23 в ограничители 26. Отключают подачу напряжения на спираль 32 и, подавая через штуцер 36 хладагент в зону, охлаж- дают до температуры стеклования фторопласта, т.е. до 127 С. Скорость охлаждения составляет 15-20 град/мин. После зтого приспособление разбирают и оценивают качество внутренней поверхности фторопластового элемента 1, а также измеряют фактическую степень восстановления боковых отводов 2 в боковых отводах 21 детали 20. Полное восстановление первоначальных

0

0

нагреве элемента 1 на посадочном месте в детали 20 наблюдается при условии проведения упомянутой операции нагрева- в зоне, 3,52 Н 8,10 Н в интервале температуры между температурой стеклования (127°С) и плавления (327 С) фторопласта, что подтверждается данными, приведенными в табл.1 и на фиг.7.

5 |

Как видно из данных фиг.7 и

-табл.1 при выходе за границы температурного интервала и зоны наблюдается неполное восстановление первоначальных размеров фторопластового элемента 1, сопровождаемое наличием пузырей и складок на его поверхности. При этом увеличение оптимальной температуры нагрева эле- 5 мента на посадочном месте, лежащей в пределах 127-327°С, приводит к ускорению процесса восстановления. Так, при нагреве фторопластового элемента 1 на посадочном месте до

0

(290jblO)eC полное восстановление размеров происходит за (3,0j;5) мин, тогда как при нагреве до (150+10) С - за (1203:15) мин. Данные, приведенные в табАИ и на фиг.7, подтверждают такж1Г правильность выбора темпе атурного интервала, лежащего в пределах 127-327 С при проведении операции предварительного нагрева перед деформацией.

Ј

Использование предлагаемого способа обеспечивает качественный монтаж фторопластового элемента на цилиндрическую поверхность детали с боковыми отводами (см. фиг,8), что обуславливают высокую долговечность и работоспособность такого элемента.

Формула изобретения

Способ монтажа полимерных элементов на цилиндрических поверхностях детали, заключающийся в деформировании полимерных элементов до необходимых для посадки размеров с помощью оправок, охлаждении элемен4 5 6 1

0

5

тов до температуры стеклования полимера, освобождении их от оправок и свободной установки элементов на посадочные места с последующим нагревом до температуры, обеспечивающей полное восстановление размеров полимерных элементов, отличающийся тем, что, с целью повышения качества соединения полимерного элемента из фторопласта с цилиндрической поверхностью детали, имеющей боковые отводы, расположен ные перпендикулярно цилиндрической поверхности детали, перед деформированием полимерные элементы предварительно нагревают до температуры, находящейся в интервале между температурой стеклования и температурой плавления полимера, при этом предварительный нагрев полимерных элементов, их деформирование и нагрев на посадочных местах производят в зоне расположения боковых отводов, длина которой определяется интервалом 3,52Н Ј L6 8, ЮН, где L- длина зоны, в центре которой расположен боковой отвод, Н - высота бокового отвода.

I

u-i

LO

ICl

1

CQ

10

Vl

т

20

3/

U

8 S 10 11 ооL/H

(5ез ограничителей)

Фиг. 8

| СПОСОБ МОНТАЖА ДЕФОРМИРУЕМЫХ В РАБОТЕ ЭЛАСТИЧНЫХ ЭЛЕМЕНТОВ | 0 |

|

SU383929A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-03-30—Публикация

1988-05-26—Подача