Изобретение откосится .к термической обработке стали и может быть

f

использовано в черной металлургии при изготовлении катанки.

Цель изобретения - улучшение качества путем снижения потерь металла HS окалину, .

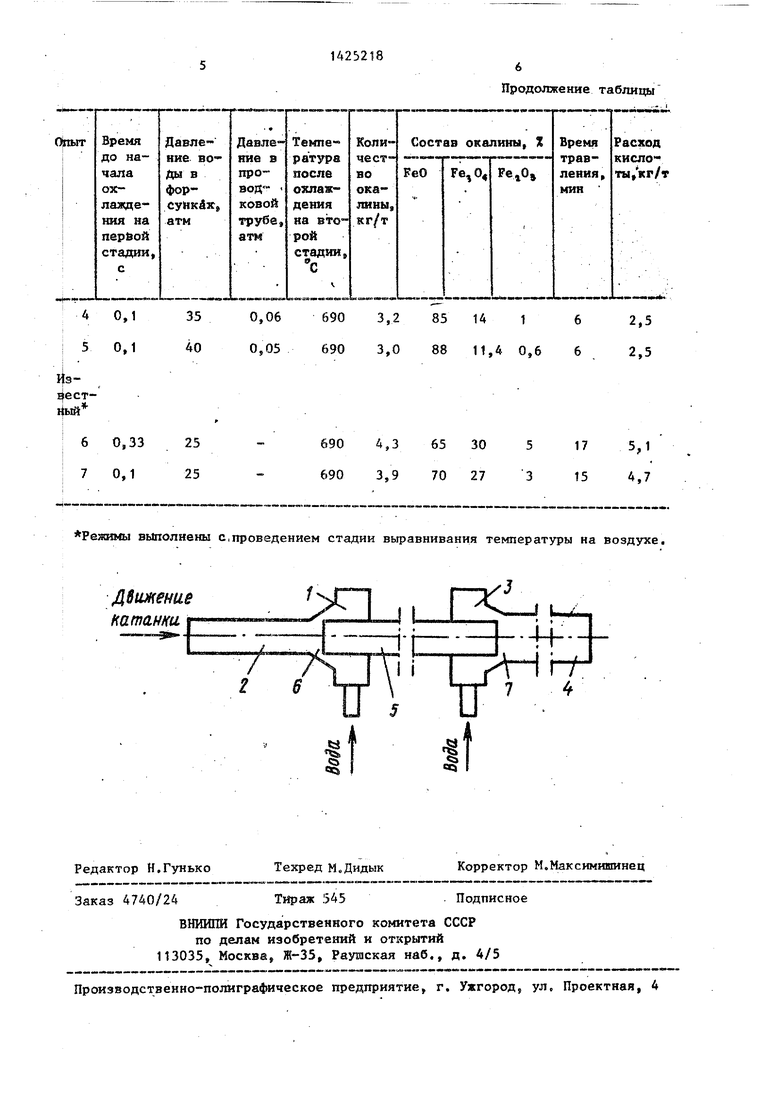

На чертеже изображено устройство для осуществления предлйгаемого спо- |Q соба,

Сущность изобретения заключается в том, что при осуществлении первой ступени охлажр.ения по истечении OjOI- Oj1 с после вьжода катанки из послед-| ней клети стана и выравнивании температуры по сечению в вакууме на по- верхности катанки образуется тонкий слой оКалины- состава 82-88% FeO (вюстит) и 17-11,4% Fe,0,i (магнетит),-jn

AW

Окалина этого состава требует мини- мальш:.1х затрат при дальнейшей переработке в метизной промышленности, Ос лцествление охлазкдения раньше с трудновыполнимо о Если разре- 25 жение более О,1 атм, состав окалины меняется и повышаются затраты для ее удаления. Разрежение менее 0,05атм труднодостизгшмОд не изменяет состав окалины и не снижает зат:раты на ее ,п травлениеS Если первая стадия начинается позднее после выхода катанки из последней клети, на катан- ке возникает окалика состава до 30% магнетита и 5% гематитаj что резко повышает затраты при ее удалении Если охладитель подводить к камерам охлаж;т;ения при давлении, меньшем 15 атмэ не создается необходимое раз- режение в камере выравнивания (про- водковой трубе).

Давление охладителя более- 40 атм приводит к томУэ что охладитель попа™, дает в проводковую трубу и нарушает

эффект выравнивания температур в -,.,

45

вакуумев I

Устройство для осуществления предлагаемого способа термообработки -jca- танки состоит мз противоточной фор- сунки 1 с камерой 2 охлаждения и моточной форсунки 3 с камерой 4 ок- лаждения. Форсунки герметически соединены мещ(у собой проводковой Т эу™ бой 5s концы которой образуют с корпусом форсунки щелевые кольцевые соп- ла 6 и 7 в Отношение площАди сопла форсунки 6 или 7 к.площади поперечного сечв яия камеры 2 или 4 НИН составляет 0.,33-(,, Длина проводковой трубы 5 составляет 65-105, а длина камер охлаждения 2 и 4 - 50- 70 диаметра камер охлаждения.

При термообработке охладитель (вода) подается под одинаковым давлением 15-40 атм в форсунки 1 и 3 и через сопла 6 и 7 попадает в камеры 2 и 4 охлаждения. Истечение воды через сопла с большой скоростью обеспечи- зает инжекцию воздуха из проводковой трубы 5 и- создает в ней разрежение величиной Ог1-0,05 атм„

Охлаждение проката в данном устройстве происходит следующим образом

В камере 2 охла вдения противЪточ- ной форсунки 1 поверхностные слои катанки охлаждаются на 350-400°С. При дальнейшем прохождении через проводковую трубу 5, в которой отсутст- вует охладитель и. создан вакуум, верхностные слои катанки разогреваются (температура поверхности повьша- ется на 100-150 с) за счет тепла внутренней зоны до 820-840 С, т.е. происходит выравнивание температуры по сечениюе В камере 4 охлаждения прямоточной форсунки 3 процесс охлаждения повторяется.

Предлагаемое устройство позволяет проводить охлаждение движущегося проката в несколько стадий. Стадии охлаждения чередуются со стадиями вьфавнивания тe fflepaтypЫ5 которые осуществляются при прохождении катанки через проводковые трубы Такое многоступенчатое охлаждение позволяет повысить качество катанки и снизить количество вторичной окалины, образующейся на готовом прокате з а счет проведения стадии выравнивания температуры по сечению катанки в ва- Kyyivie, созданным в проводковой трубе.

Пример, Канатную катанку диаметром 6,5 мм из стали марки 55, прокатываемую на непрерьганом стане со скоростью 30 м/с, подвергают циклическому охлалд ению в предлагаемом устройстве. Температура конца прокатки С„ Параметры охлаждающего устройства: диаметр камер охлаж- ден:ия 28 мМ; д.гтна камеры охлазвдения противоточной форсунки 1400 мм, прямоточной 1950 MM.J диаметр проводковой трубы 24 MMj длина проводковой т-рубы 2250 мм, отношение площади .сопла форсунки к площади поперечного сечения камеры охлаяудения 0,35,

Охлаждение катанки ведут по различным режимам, обеспечивающим варьирование технологических параметров в широком диапазоне. Опытным путем определяют время и температуру выравнивания между стадиями охлаждения Степень разреженности (вакуума) в проводковой трубе изменяют с помощью водяного и ртутного манометра. Дли сравнительных испытаний заготовки обрабатывают по режиму двухстадийно- го с проведением стадии выравнивания температуры по сечению катанки на воздухе (режим обработки по известному способу).

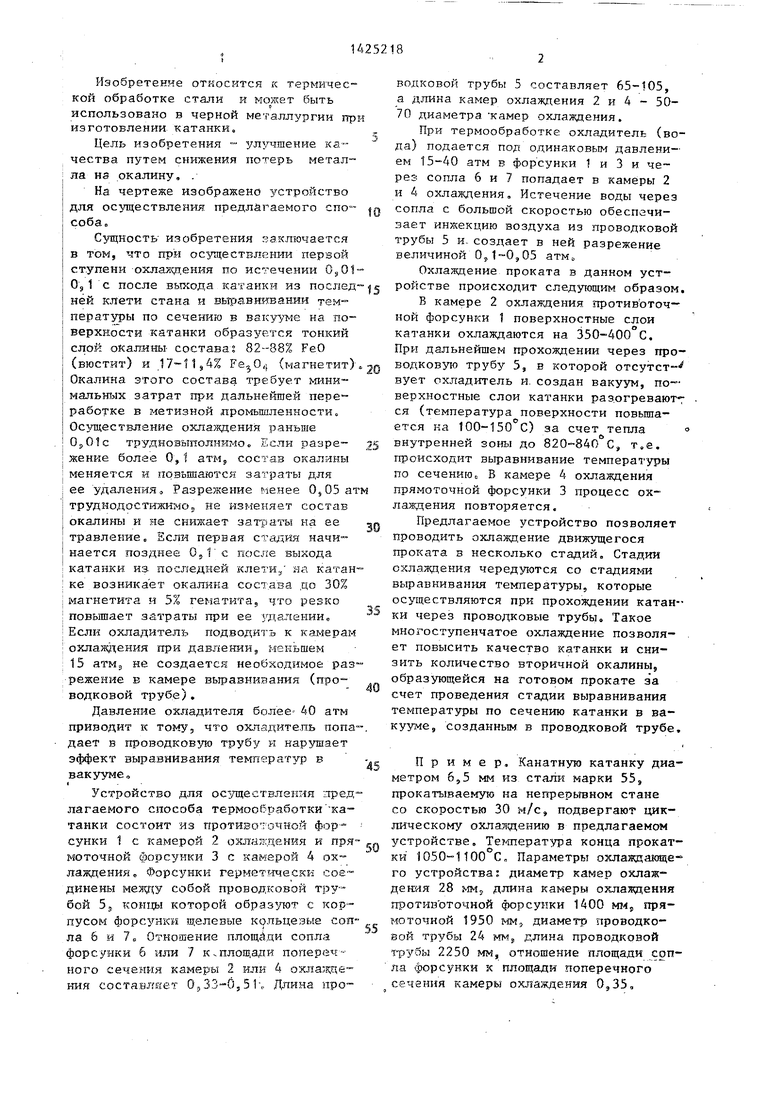

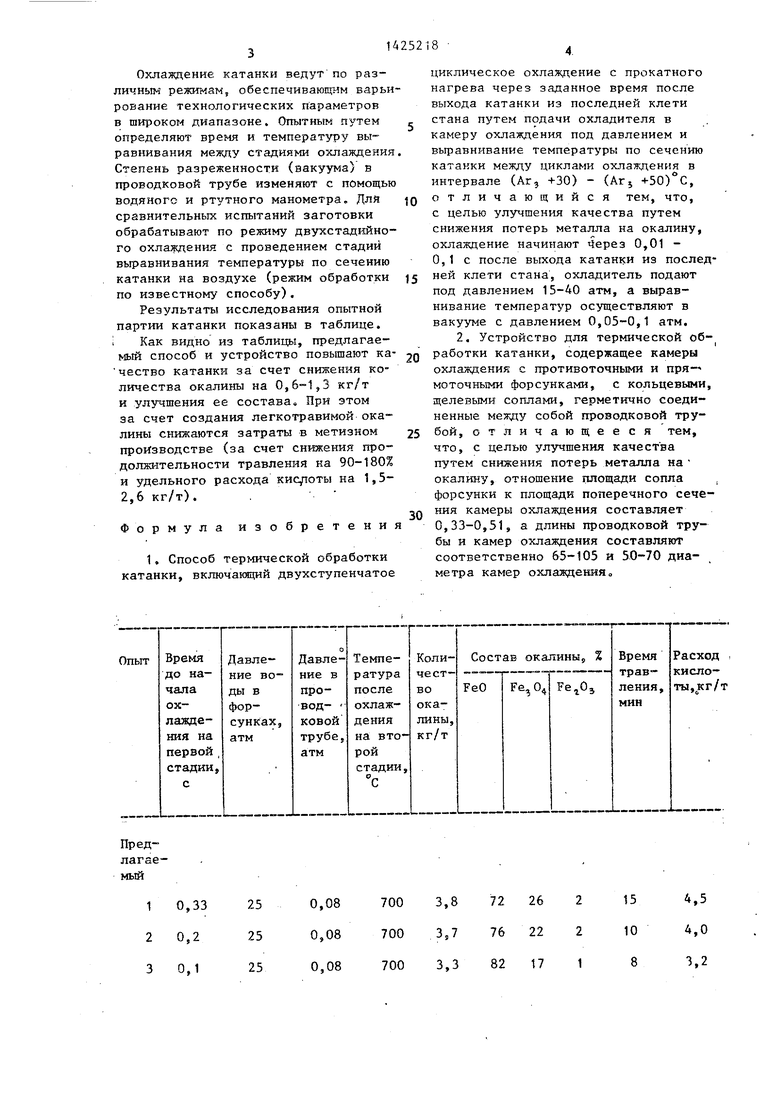

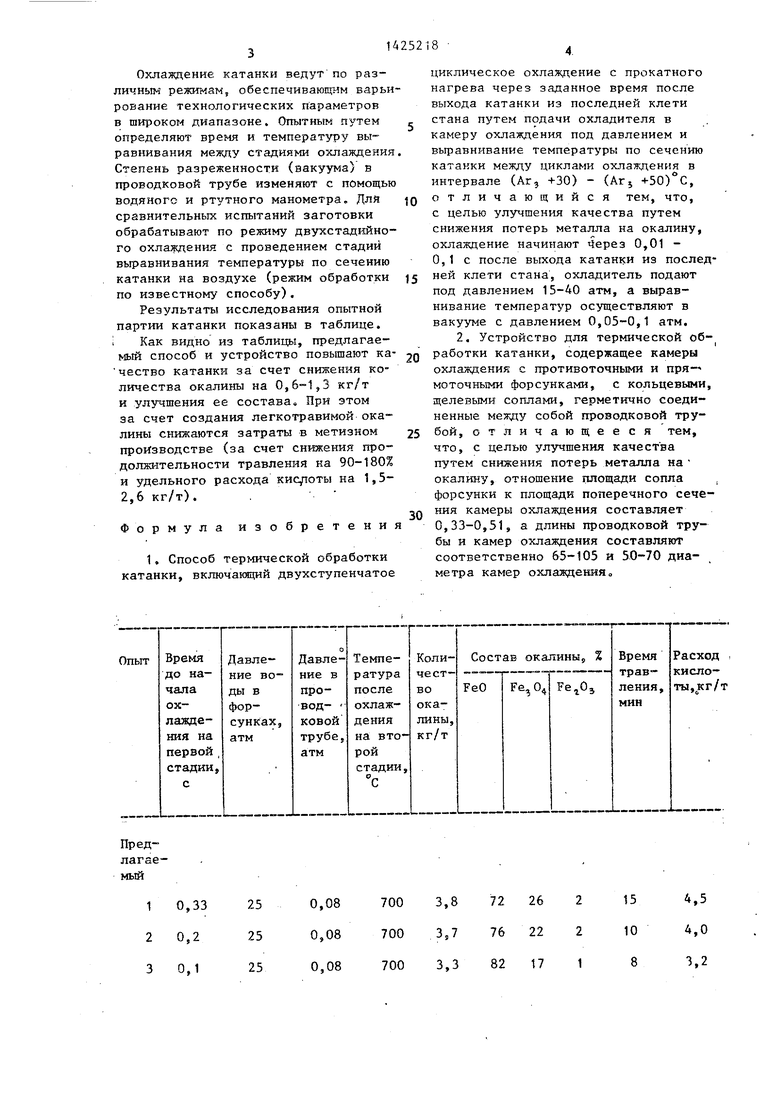

Результаты исследования опытной партии катанки показаны в таблице. 1 Как видно из таблицы, предлагаемый способ и устройство повышают ка- чество катанки за счет снижения количества окалины на 0,6-1,3 кг/т и улучшения ее состава. При этом за счет создания легкотравимой окалины снижаются затраты в метизном производстве (за счет снижения продолжительности травления на 90-180% и удельного расхода кис/готы на 1,5- 2,6 кг/т).

Формула изобретения

1. Способ термической обработки катанки, включакяций двухступенчатое

5

0

5

0

циклическое охлаждение с прокатного нагрева через заданное время после выхода катанки из последней клети стана путем подачи охладителя в камеру охлаждения под давлением и выравнивание температуры по сечению катанки между циклами охлаждения в интервале (Аг, +30) - (Arj +50)°С, отличающийся тем, что, с целью улучшения качества путем снижения потерь металла на окалину, охлаждение начинают 4ерез 0,01 - 0,1 с после выхода катанки из последней клети стана, охладитель подают под давлением 15-40 атм, а выравнивание температур осуществляют в вакууме с давлением 0,05-0,1 атм.

2. Устройство для термической обработки катанки, содержащее камеры охлаждения с противоточными и пря- моточными форсунками, с кольцевыми, щелевыми соплами, герметично соединенные между собой проводковой трубой, отличающееся тем, что, с целью улучшения качества путем снижения потерь металла на окалину, отношение площади сопла , форсунки к площади поперечного сечения камеры охлаждения составляет 0,33-0,51, а длины проводковой трубы и камер охлаждения составляют соответственно 65-105 и 50-70 диаметра камер охлаждения

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ПРОКАТА | 2004 |

|

RU2283712C1 |

| Способ обработки катанки | 1990 |

|

SU1788048A1 |

| Устройство для совместного охлаждения проката,преимущественно арматурной стали,и прокатных валков | 1982 |

|

SU1080892A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1047970A1 |

| Устройство для охлаждения проката | 1976 |

|

SU582863A1 |

| Устройство для термической обработки и гидротранспортирования прокатных изделий | 1981 |

|

SU1002372A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2174881C1 |

| Устройство для охлаждения и гидротранспортирования прокатных изделий | 1980 |

|

SU926029A1 |

| Секция устройства ускоренного охлаждения катанки в потоке прокатного стана | 1974 |

|

SU566643A1 |

| Устройство для охлаждения движущегося проката | 1980 |

|

SU889170A1 |

Изобретение относится к термической обработке стали и может быть использовано в черной металлургии при изготовлении катанки. Цель изобретения - улучшение качества путем снижения потерь металла на окалину. Способ включает двухступенчатое циклическое охлаждение с прокатного нагрева. Охлаждение начинают через 0,01- 0,1 с после выхода катанки из последней клети стана путем подачи на нее охладителя под давлением 15-40 атм. Затем производят вьфавнивание температуры по сечению катанки в интервале (Аг + 30) - (Аг, + 50)С, пропуская ее через камеру с разрежением в ней воздуха до 0,05-0,1 атм, после чего осуществляют второй цикл охлаждения подачей на катанку охладителя под давлением 15-40 атм. Устройство для осуществления способа содержит прямоточную и противоточную камеры охлаждения с форсунками и щелевыми соплами и проводковую трубу, герметично соединенную с форсунками. Отношение площади сопла форсунки к площади поперечного сечения камеры охлаждения 0,33-0,51. Отношение длин проводковой трубы и камер охлаждения к диаметру камер охлаждения соответственно 65-105 и 50-70. 2 с.п. ф-лы, 1 ил., 1 табл. (Л ю сд

Предлагаемый

Режимы выполнены с,проведением стадии вьфавнивания температуры на воздухе.

Д шкеиие катанки,

-за

Продолжение таблицы

| Способ обработки катанки | 1971 |

|

SU492555A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 1971 |

|

SU410844A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1203904, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения проката | 1976 |

|

SU582863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-24—Подача