(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2174881C1 |

| Устройство для охлаждения проката | 1989 |

|

SU1759902A1 |

| Секция устройства ускоренного охлаждения катанки в потоке прокатного стана | 1974 |

|

SU566643A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1047970A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЛИННОМЕРНОГО ПРОКАТА | 2005 |

|

RU2282512C1 |

| Устройство для охлаждения катанки | 1979 |

|

SU845922A1 |

| Устройство для охлаждения движущегося проката | 1985 |

|

SU1294406A1 |

| Устройство для охлаждения и гидротранспортирования прокатных изделий | 1980 |

|

SU926029A1 |

| Способ термической обработки катанки и устройство для его осуществления | 1987 |

|

SU1425218A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1039971A1 |

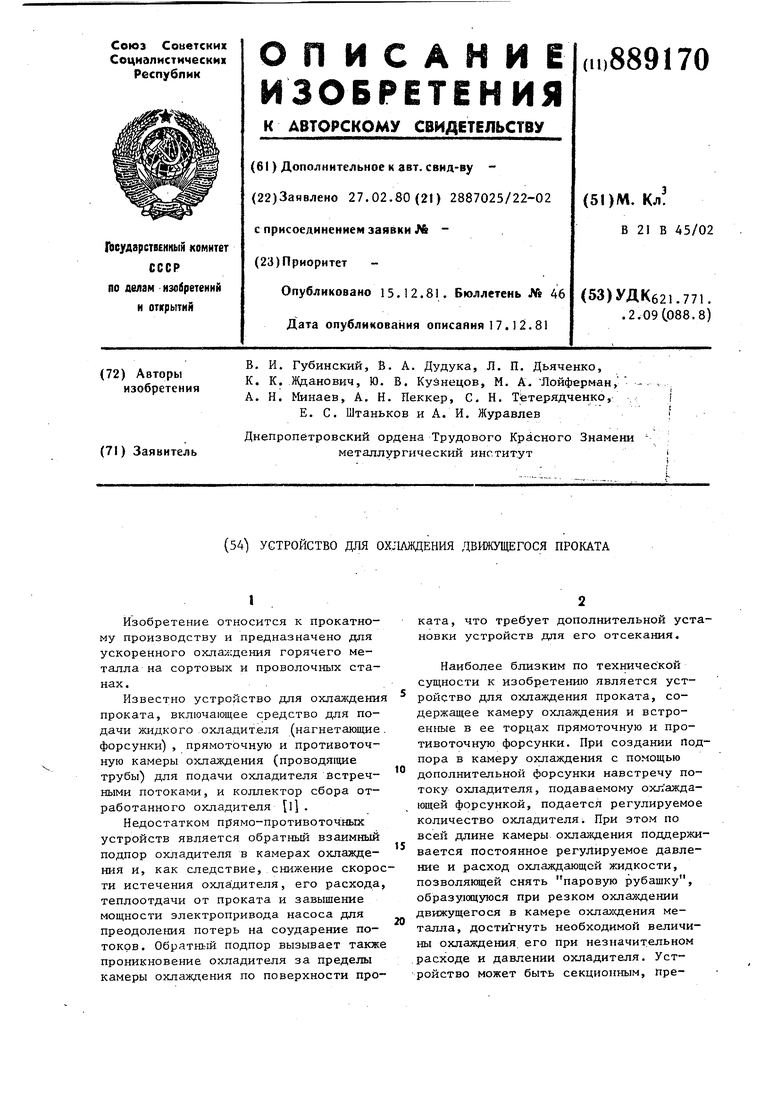

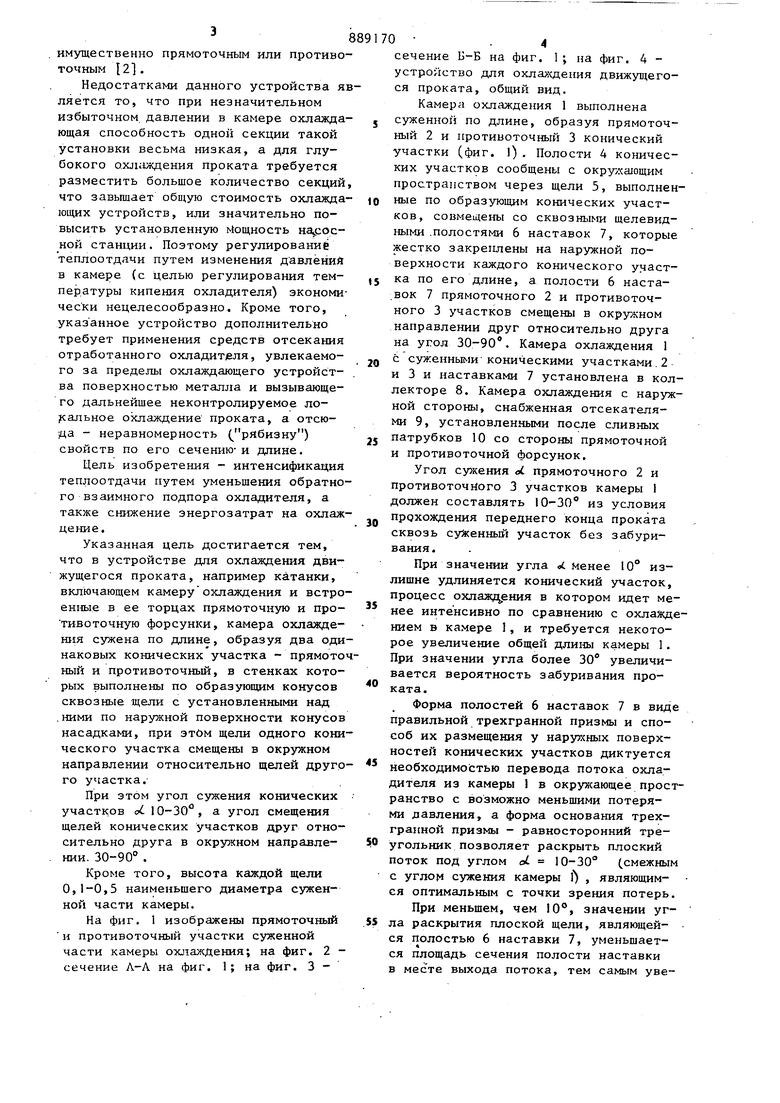

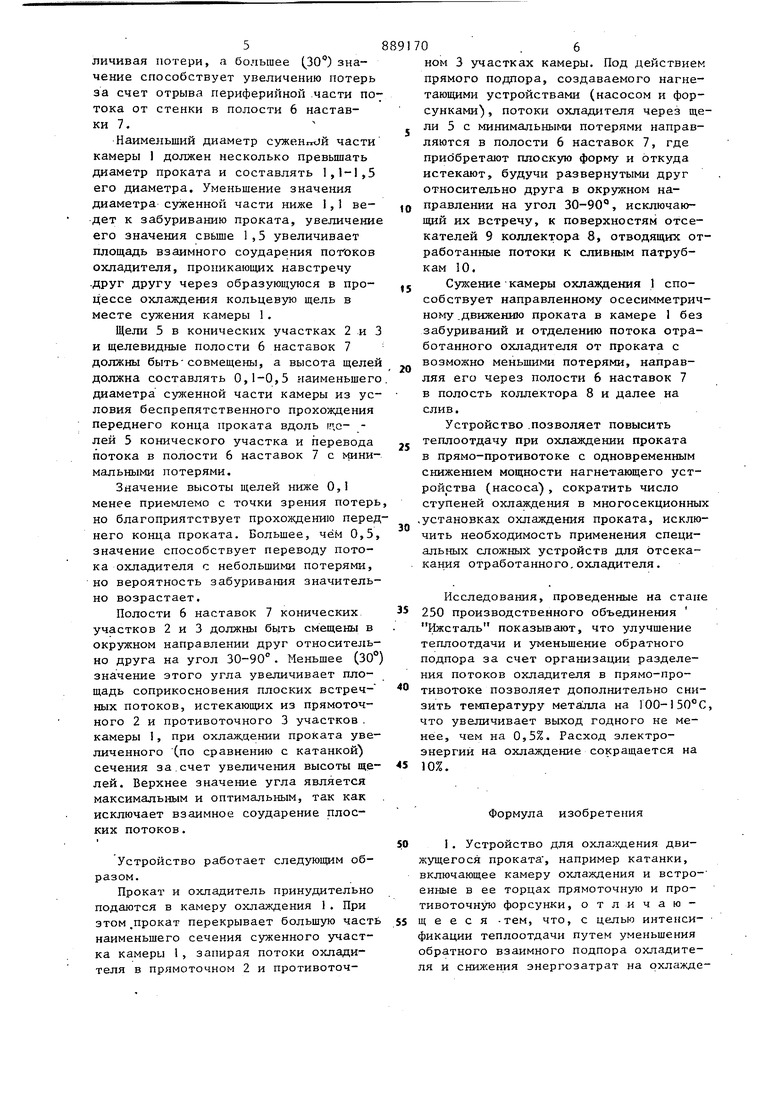

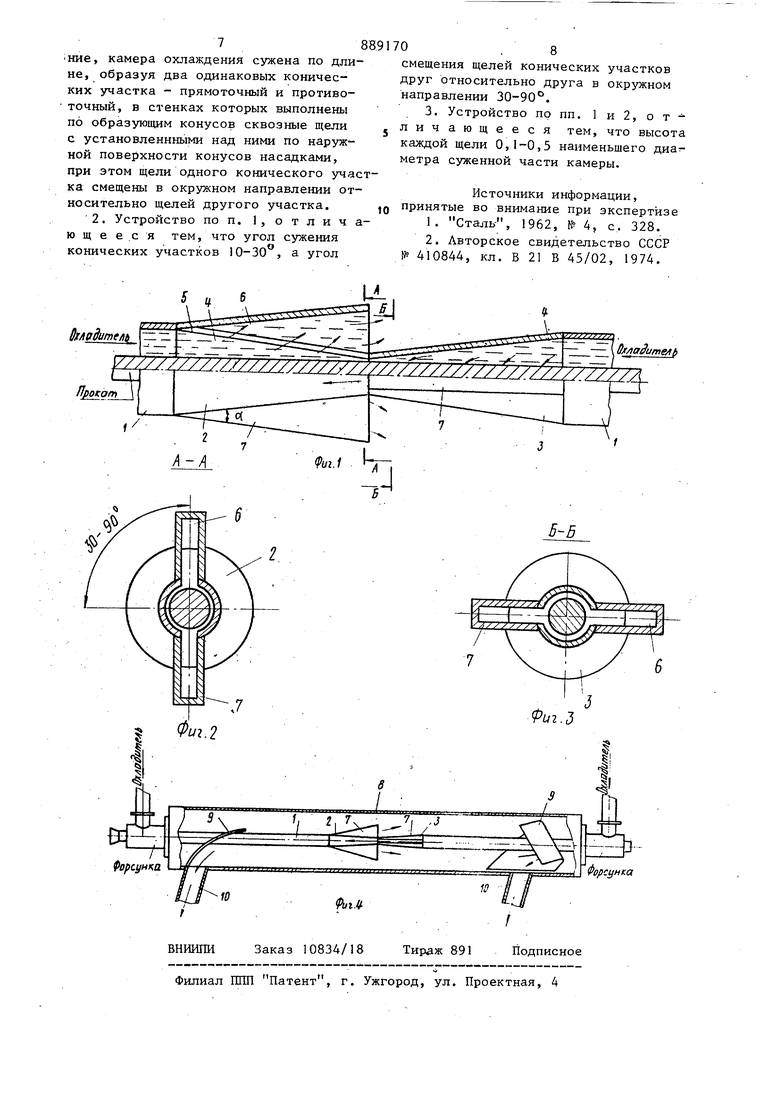

Изобретение относится к прокатному производству и предназначено для ускоренного охлалэдения горячего металла на сортовых и проволочных станах. Известно устройство для охлалодени проката, включающее средство для подачи жидкого охладителя (нагнетающие форсунки), прямоточную и противоточную камеры охлаждения (проводящие трубы) для подачи охладителя йстречными потоками, и коллектор сбора отработанного охладителя . Недостатком прямо-противоточных устройств является обратный взаимный подпор охладителя в камерах охлаждения и, как следствие, снижение скоро ти истечения охладителя, его расхода теплоотдачи от проката и завышение мощности электропривода насоса для преодоления потерь на соударение потоков. Обратный подпор вызывает такж проникновение охладителя за пределы камеры охлаждения по поверхности про ката, что требует дополнительной установки устройств для его отсекания. Наиболее близким по технической сущности к изобретению является устройство для охлаждения проката, содержащее камеру охлаждения и встроенные в ее торцах прямоточную и противоточную форсунки. При создании подпора в камеру охлаждения с помощью дополнительной форсунки навстречу потоку охладителя, подаваемому охт аждающей форсункой, подается регулируемое количество охладителя. При этом по всей длине камеры охлаждения поддерживается постоянное регулируемое давление и расход охлаждающей жидкости, позволяющей снять паровую рубашку, образующуюся при резком охлаждении движущегося в камере охлаждения металла, достигнуть необходимой величины охлаждения, его при незначительном расходе и давлении охладителя. Устройство может быть секционным, преимущественно прямоточным или противоточным 21. Недостатками данного устройства я ляется то, что при незначительном избыточном, давлении в камере охлажда ющая способность одной секции такой установки весьма низкая, а для глубокого о.хлгшдения проката требуется разместить большое количество секций что завышает общую стоимость охлажда ющих устройств, или значительно повысить установленную Мощность н%сосной станции. Поэтому регулирование теплоотдачи путем изменения давлений в камере (с целью регулирования темпер.атуры кипения охладителя) экономи чески нецелесообразно. Кроме того, указанное устройство дополнительно требует применения средств отсекания отработанного охладителя, увлекаемого за пределы охлаждающего устройства поверхностью металла и вызывающего дальнейшее неконтролируемое лоjcajibHoe охлаждение проката, а отсюда - неравномерность (рябизну) свойств по его сечению-и длине. Цель изобретения - интенсификация теплоотдачи путем уменьшения обратно го взаимного подпора охладителя, а также снижение энергозатрат на охлаж дение. Указанная цель достигается тем, что в устройстве для охлаждения движущегося проката, например катанки, включающем камеруохлаждения и встро енные в ее торцах Прямоточную и про- тивоточную форсунки, камера охлаждения сужена по длине, образуя два оди наковых конических участка - прямото ный и противоточный, в стенках которых выполнены по образующим конусов сквозные щели с установленными над ,ними по наружной поверхности конусов насадками, при этом щели одного кони ческого участка смещены в окружном направлении относительно щелей друго го участка. При этом угол сужения конических участков i 10-30° , а угол смещения щелей конических участков друг относительно друга в окружном направле. НИИ. 30-90° . Кроме того, высота каждой щели 0,1-0,5 наименьшего диаметра суженной части камеры. На фиг. 1 изображены прямоточный и противоточный участки суженной части камеры охлаждения; на фиг. 2 сечение Л-Л на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 устройство для охлахсдепия движущегося проката, общий вид. Камера охлаждения 1 выполнена суженной по длине, образуя прямоточный 2 и противоточный 3 конический участки (фиг. 1). Полости 4 конических участкрв сообщены с окру/хшощим пространством через щели 5, выполненные по образующим конических участков, совме1деиы со сквозными щелевидными .полостями 6 наставок 7, которые жестко закреплены на наружной поверхности каждого конического участка по его длине, а полости 6 наставок 7 прямоточного 2 и противоточного 3 участков смещены в окружном направлении друг относительно друга на угол 30-90°. Камера охлаждения 1 с суженными коническими участками.2 и 3 и наставками 7 установлена в коллекторе 8. Камера охлаждения с наружной стороны, снабженная отсекателями 9, установленными после сливных патрубков 10 со стороны прямоточной и противоточной форсунок. Угол сужения oi прямоточного 2 и противоточйого 3 участков камеры 1 должен составлять 10-30° из условия прдхождения переднего конца проката сквозь суженный участок без забуривания. При значении угла ei менее 10° излишне удлиняется конический участок, процесс охлаж ения в котором идет менее интенсивно по сравнению с охлаждением в камере 1, и требуется некоторое увеличение общей длины камеры 1. При значении угла более 30 увеличивается вероятность забуривания проката. Форма полостей 6 наставок 7 в виде правильной трехгранной призмы и способ их размещения у наруксных поверхностей конических участков диктуется необходимостью перевода потока охладителя из камеры 1 в окруясающее пространство с возможно меньшими потерями давления, а форма основания трехгранной призмы - равносторонний треугольник позволяет раскрыть плоский поток под углом cL 10-30 (смежным с углом сужения камеры 1 , являющимся оптимальным с точки зрения потерь. При меньшем, чем 10°, значении угла раскрытия плоской щели, являющейся полостью 6 наставки 7, уменьшается площадь сечения полости наставки в месте выхода потока, тем самым уве 5 личивая потери, а большее (30) значение способствует увеличению потерь за счет отрыва периферийной .части по тока от стенки в полости 6 наставки 7. Наименьший диаметр сужен ий части камеры 1 должен несколько превышать диаметр проката и составлять 1,1-1,5 его диаметра. Уменьшение значения диаметра суженной части ниже 1,1 ведет к забуриванию проката, увеличени его значения свьше 1,5 увеличивает площадь взаимного соударения потоков охладителя, проникающих навстречу .друг другу через образующуюся в процессе охлаждения кольцевую щель в месте сужения камеры 1. Щели 5 в конических участках 2 и и щелевидные полости 6 наставок 7 должны бытьсовмещены, а высота щелей должна составлять 0,1-0,5 наименьшего диаметра суженной части камеры из условия беспрепятственного прохождения переднего конца проката вдоль i-c- лей 5 конического участка и перевода потока в полости 6 наставок 7 с минимальными потерями. Значение высоты щелей ниже 0,1 менее приемлемо с точки зрения потерь но благоприятствует прохоиодению перед него конца проката. Большее, чём 0,5 значение способствует переводу потока охладителя с небольшими потерями, но вероятность забуривания значительно возрастает. Полости 6 наставок 7 конических участков 2 и 3 должны быть смещены в окружном направлении друг относительно друга на угол 30-90° . Меньшее (30° значение этого угла увеличивает площадь соприкосновения плоских встречных потоков, истекающих из прямоточного 2 и противоточного 3 участков . камеры I, при охлаж,цении проката увеличенного (по сравнению с катанкой) сечения за.счет увеличения высоты щелей. Верхнее значение угла является максимальным и оптимальным, так как исключает взаимное соударение плоских потоков. Устройство работает следующим образом. Прокат и охладитель принудительно подаются в камеру охлаждения 1. При зтом ,прокат перекрывает большую часть наименьшего сечения суженного участка камеры 1, запирая потоки охладителя в прямоточном 2 и противоточ0. 6 ном 3 участках камеры. Под действием прямого подпора, создаваемого нагнетающими устройствами (насосом и форсунками) , потоки охладителя через щели 5 с минимальными потерями направляются в полости 6 наставок 7, где приобретают плоскую форму и откуда истекают, будучи развернутыми друг относительно друга в окружном направлении на угол 30-90°, исключающий их встречу, к поверхностям отсекателей 9 коллектора 8, отводящих отработанные потоки к сливным патрубкам 10. Сужение камеры охлаждения 1 способ ствует направленному осесимметричному.движению проката в камере 1 без забуриваний и отделению потока отработанного охладителя от проката с возможно меньшими потерями, направляя его через полости 6 наставок 7 в полость коллектора 8 и далее на слив. Устройство .позволяет повысить теплоотдачу при охлаждении проката в прямо-противотоке с одновременным снижением мощности нагнетающего устройства (насоса), сократить число ступеней охлаж,цения в многосекционных установках охлаждения проката, исключить необходимость применения специальных сложных устройств для отсекакания отработанного,охладителя. Исследования, проведенные на стане 250 производственного объединения Ижсталь показывают, что улучшение теплоотдачи и уменьшение обратного подпора за счет организации разделения потоков охладителя в прямо-противотоке позволяет дополнительно снизить температуру MeTaJma на 100-150°С, что увеличивает выход годного не менее, чем на 0,5%. Расход электроэнергии на охлаждение сокращается на 10%. Формула изобретения 1 . Устройство для охла;кдения двиущегося проката, например катанки, включающее камеру охлаждения и встроенные в ее торцах прямоточную и противоточную форсунки, отличаюееся -тем, что, с целью интенсиикации теплоотдачи путем уменьшения братного взаимного подпора охладитея и снижения энергозатрат на рхлажде

Авторы

Даты

1981-12-15—Публикация

1980-02-27—Подача