Изобретение относится к области металлургии, в частности к регулируемому охлаждению проката при термической обработке в потоке стана.

Известно устройство для охлаждения и гидротранспортирования прокатных изделий, содержащее ряд последовательно установленных секций, включающих форсунки и камеры охлаждения, причем форсунка каждой секции состоит из корпуса, приемной воронки и кожуха, установленного внутри корпуса форсунки и охватывающего наружную поверхность приемной воронки, выполненной перфорированной, при этом устройство снабжено патрубком подвода охладителя в полость между кожухом и приемной воронкой и установленной на резьбовой поверхности приемной воронки гайкой с коническим хвостовиком, расположенным в кольцевом зазоре между наружной поверхностью приемной воронки и корпусом форсунки (А. с. СССР N 1555373, кл. С 21 D 1/62, опубл. 07.04.90.).

Известное устройство не обеспечивает регулирования соотношения зон охлаждения и выравнивания температуры по сечению проката, так как при отключении хотя бы одной секции снижается интенсивность охлаждения в этой секции, а отсечки охладителя не происходит, поскольку он поступает из водосборного кожуха за счет эжекции.

Из известных устройств наиболее близким по технической сущности и достигаемому результату является устройство для охлаждения проката, содержащее ряд последовательно установленных секций, включающих форсунку, камеру охлаждения, отсекающий блок, взаимосвязанный с системой отвода отработанного охладителя, и проводку для выравнивания температуры (В.И.Губинский, А.Н.Минаев, Ю. В. Гончаров. Уменьшение окалинообразования при производстве проката. Киев, "Технiка", 1981, с.78).

Регулирование охлаждения проката происходит за счет изменения количества поступающего охладителя высокого давления в камеру охлаждения без возможности изменения ее длины, что не позволяет регулировать соотношение протяженностей зон охлаждения и выравнивания температуры. Это обусловлено тем, что отдельные камеры охлаждения жестко зафиксированы в технологической трассе, что также фиксирует протяженность зон выравнивания. При охлаждении широкого профильного и марочного сортамента проката и наличии в нем высоколегированных специальных марок сталей известное устройство не позволяет обеспечить требуемых потребительских свойств изделий.

В основу изобретения поставлена задача усовершенствования устройства для регулируемого охлаждения проката, в котором за счет определенных конструктивных особенностей обеспечивается возможность дискретного изменения длины камеры охлаждения, что позволит регулировать соотношение протяженностей зон охлаждения и выравнивания температуры.

Поставленная задача решается тем, что в устройстве для регулируемого охлаждения проката, содержащем ряд последовательно установленных секций, включающих форсунку, камеру охлаждения, отсекающий блок, взаимосвязанный с системой отвода отработанного охладителя, и проводку для выравнивания температуры, согласно изобретению по длине каждой камеры охлаждения начиная с 0,1 от общей ее протяженности дополнительно размещен по меньшей мере один отсекающий блок, содержащий системы отбора части охладителя и отвода отработанного охладителя, и золотниковый узел, состоящий из корпуса, разделенного на две полости подвижным относительно продольной оси камеры разделительным элементом с закрепленной в нем проводкой, концевые участки которой выполнены с возможностью образования с корпусом прямоточного и противоточного сопел, при этом каждая полость взаимосвязана через отсекающий клапан с системой отбора части охладителя, а полость с противоточным соплом взаимосвязана с системой отвода отработанного охладителя, снабженной сливным клапаном.

Целесообразно выполнение системы отбора части охладителя в виде отводящих каналов в стенках камеры охлаждения перед местным сужением ее внутреннего канала.

Целесообразно выполнение разделительного элемента в виде кольцевой мембраны, закрепленной внешним контуром в корпусе.

Целесообразно выполнение разделительного элемента в виде поршня, размещенного в цилиндре корпуса.

Размещение отсекающего блока на расстоянии от начала камеры менее 0,1 общей ее протяженности нецелесообразно, так как длина камеры охлаждения незначительна, что не обеспечивает необходимого теплосъема от охлаждаемого проката.

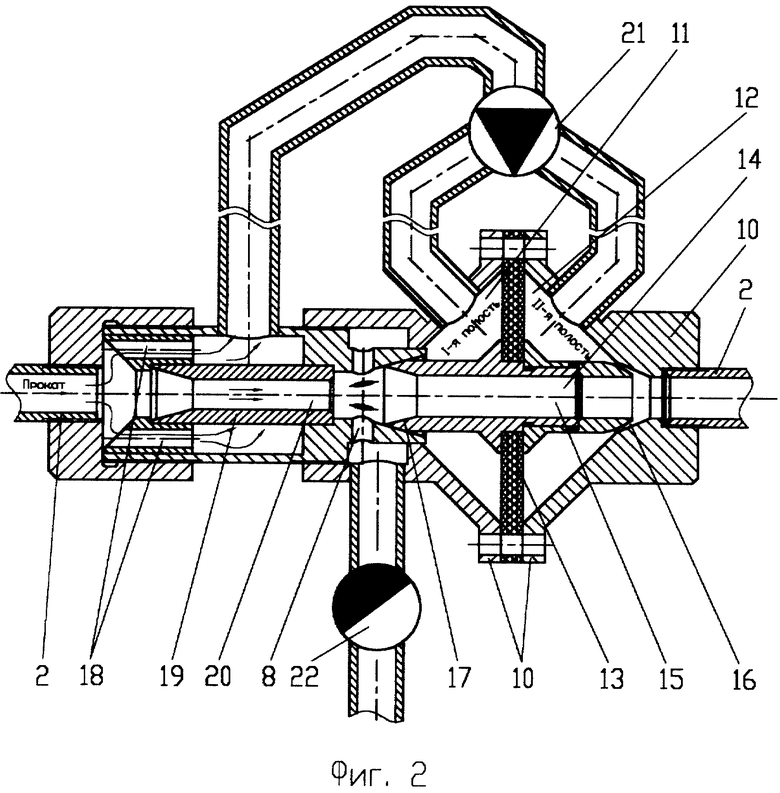

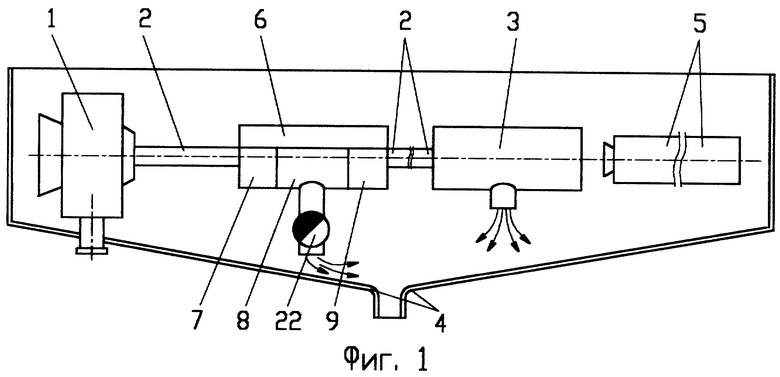

На фиг. 1 представлено устройство для регулируемого охлаждения проката, общий вид секции; на фиг. 2 - дополнительный отсекающий блок, продольный разрез.

Устройство содержит ряд последовательно установленных секций, включающих нагнетающую форсунку 1, трубчатую камеру охлаждения 2, отсекающий блок 3, взаимосвязанный с системой 4 отвода отработанного охладителя, и трубчатую проводку 5 для выравнивания температуры.

По длине камеры 2 начиная с 0,1 общей ее протяженности дополнительно размещен по меньшей мере один отсекающий блок 6. Отсекающий блок 6 содержит систему 7 отбора части охладителя, систему 8 отвода отработанного охладителя и золотниковый узел 9.

Золотниковый узел 9 состоит из корпуса 10, разделенного на две полости 11 и 12 подвижным относительно продольной оси камеры 2 разделительным элементом, выполненным в виде кольцевой мембраны 13, закрепленной своим внешним контуром в корпусе 10. В мембране 13 закреплена проводка 14 с внутренним каналом 15. Концевые участки проводки 14 выполнены сферическими и образуют с коническими участками внутренней поверхности корпуса 10 прямоточное сопло 16 и противоточное сопло 17.

Система 7 отбора части охладителя выполнена в виде отводящих каналов 18 в стенках камеры 2 охлаждения перед местным сужением в виде втулки 19 с внутренним каналом 20, диаметр которого меньше диаметра камеры 2 охлаждения.

Полости 11 и 12 взаимосвязаны через трехходовой отсекающий клапан 21 с отводящими каналами 18 системы 7 отбора части охладителя. Полость 11 с противоточным соплом 17 взаимосвязана с системой 8 отвода отработанного охладителя, снабженной сливным двухходовым клапаном 22.

Устройство работает следующим образом.

С началом процесса прокатки на стане осуществляется подача охладителя, например воды высокого давления в секции устройства через нагнетающие форсунки 1. Количество работающих секций, расход и давление охладителя в каждой нагнетающей форсунке определяется в зависимости от общего теплосъема и режима охлаждения для каждого конкретного сортамента проката. Охладитель через сопло форсунки 1 поступает в виде сплошного потока во внутренний канал 20 камеры 2 охлаждения, где по ее продольной оси транспортируется охлаждаемый прокат, например катанка диаметром 5,5мм. Омывая поверхность проката, поток охладителя отбирает необходимое количество тепла, в результате чего формируется требуемая структура металла. После нагрева в камере 2 отработанный охладитель поступает в отсекающий блок 3, где он полностью удаляется в систему 4. Прокат движется дальше и поступает в трубчатую проводку 5 для выравнивания температуры. При перемещении в пределах проводки 5 в прокате происходит перераспределение тепла от горячей сердцевины к переохлажденной поверхности и уменьшается температурный градиент по его сечению. Это снижает термические и фазовые напряжения в металле и создает благоприятные условия для регулируемого теплоотбора в последующих секциях и формирования более равномерной структуры по сечению проката.

При необходимости регулирования процесса охлаждения проката изменяют длину камеры охлаждения и суммарную протяженность зоны выравнивания температуры в каждой секции. Уменьшение длины камеры охлаждения осуществляется посредством дополнительного отсекающего блока 6. Для этого из внутреннего канала камеры 2 через систему 7 отбирается часть охладителя, которую подают либо в полость 11, либо в полость 12 золотникового узла 9. Распределение охладителя между полостями 11 и 12 осуществляется с помощью трехходового отсекающего клапана 21. При включении клапана 21 на подачу отобранной части охладителя в полость 11 в ней возрастает давление. Кольцевая мембрана 13 упруго деформируется, передвигаясь относительно продольной оси камеры 2 совместно с закрепленной в ней проводкой 14 до упора ее сферического концевого участка в конический участок внутренней поверхности корпуса 10 прямоточного сопла 16. С противоположного конца проводки 14 образуется противоточное сопло 17 с максимальным зазором. Отобранная часть охладителя через противоточное сопло 17 истекает во внутренний канал камеры 2 в пределах зоны действия системы 8 отвода охладителя навстречу остальной части потока охладителя. Обе части потока охладителя, соударяясь и взаимодействуя между собой, полностью удаляются через систему 8. При этом двухходовой клапан 22 полностью открыт. Охлаждаемый прокат через внутренний канал 15 проводки 14 транспортируется далее по технологической трассе, где в отсутствие охладителя начинается процесс выравнивания температуры по его сечению. Этот процесс продолжается в пределах всей остальной длины секции до начала следующей секции. Проходя последовательно все секции устройства, прокат периодически попадает в зоны интенсивного охлаждения и выравнивания, соотношение протяженностей которых регулируется в зависимости от требуемой интенсивности и величины теплосъема для придания изделию необходимого комплекса потребительских свойств.

Использование предлагаемого изобретения позволит в условиях проволочного стана 290 освоить производство катанки из специальных высоколегированных марок сталей, например шарикоподшипниковых и нержавеющих.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2174882C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 2001 |

|

RU2180278C1 |

| НАГНЕТАЮЩАЯ ФОРСУНКА | 2001 |

|

RU2174884C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЛИННОМЕРНОГО ПРОКАТА | 2001 |

|

RU2174880C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ПРОКАТА | 2001 |

|

RU2174883C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЛИННОМЕРНОГО ПРОКАТА | 2005 |

|

RU2282512C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ ПРОКАТА | 2001 |

|

RU2212295C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

Изобретение относится к области металлургии, в частности к регулируемому охлаждению проката при термической обработке в потоке стана. Задача изобретения - обеспечение возможности дискретного изменения длины камеры охлаждения. Устройство для регулируемого охлаждения проката содержит ряд последовательно установленных секций, включающих форсунку, камеру охлаждения, отсекающий блок, взаимосвязанный с системой отвода отработанного охладителя, и проводку для выравнивания температуры. По длине каждой камеры охлаждения, начиная с 0,1 от общей ее протяженности, дополнительно размещен по меньшей мере один отсекающий блок, содержащий системы отбора части охладителя и отвода отработанного охладителя, и золотниковый узел, состоящий из корпуса, разделенного на две полости подвижным относительно продольной оси камеры разделительным элементом с закрепленной в нем проводкой, концевые участки которой выполнены с возможностью образования с корпусом прямоточного и противоточного сопел. Каждая полость взаимосвязана через отсекающий клапан с системой отбора части охладителя, а полость с противоточным соплом взаимосвязана с системой отвода отработанного охладителя, снабженной сливным клапаном. Целесообразно выполнение системы отбора части охладителя в виде отводящих каналов в стенках камеры охлаждения перед местным сужением ее внутреннего канала. Целесообразно выполнение разделительного элемента в виде кольцевой мембраны, закрепленной внешним контуром в корпусе, или в виде поршня, размещенного в цилиндре корпуса. Изобретение обеспечивает возможность дискретного изменения длины камеры охлаждения, что позволяет регулировать соотношение протяженностей зон охлаждения и выравнивания температуры. 3 з.п. ф-лы, 2 ил.

| ГУБИНСКИЙ В.И | |||

| и др | |||

| Уменьшение окалинообразования при производстве проката | |||

| - Киев, Технiка, 1981, с.78 | |||

| Устройство для охлаждения движущегося проката | 1985 |

|

SU1245373A1 |

| SU 916557, 30.03.1982 | |||

| Устройство для охлаждения проката | 1978 |

|

SU833148A3 |

| Устройство для охлаждения, закалки и гидротранспортирования прокатных изделий | 1970 |

|

SU303891A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 1991 |

|

RU2015177C1 |

| РЫХЛИТЕЛЬ-БУЛЬДОЗЕР | 2007 |

|

RU2361042C1 |

| Устройство к фрезерному станку для обработки винтовых поверхностей | 1978 |

|

SU664771A1 |

Авторы

Даты

2001-10-20—Публикация

2001-01-30—Подача