4 1чЭ 01 Ю

СО О5

Изобретение относится к металлургии и может использоваться для дегазации расплавов алюмиииевых сплавов.

Цель изобретения - повышение степени дегазации путем снижения остаточного содержания водорода в сплаве.

Способ заключается в том, что в расплав сплава погружают зонд из пористого материала с одновременной продувкой его инертным газом и вакуумируют внутренний объем пористого элемента до давления остаточных газов выше давления легколетучего компонента сплава, причем размер пор элемента выбирают из соотношения

Рв.тч -|-Рметвл.10ст - Рлг.

где г ст

-радиус пор, м;

-поверхностное натяжение расплава, Н/м;

Ра-пч - атмосферное давление, Яиеталлост- металлостатическое давление,

Н/м

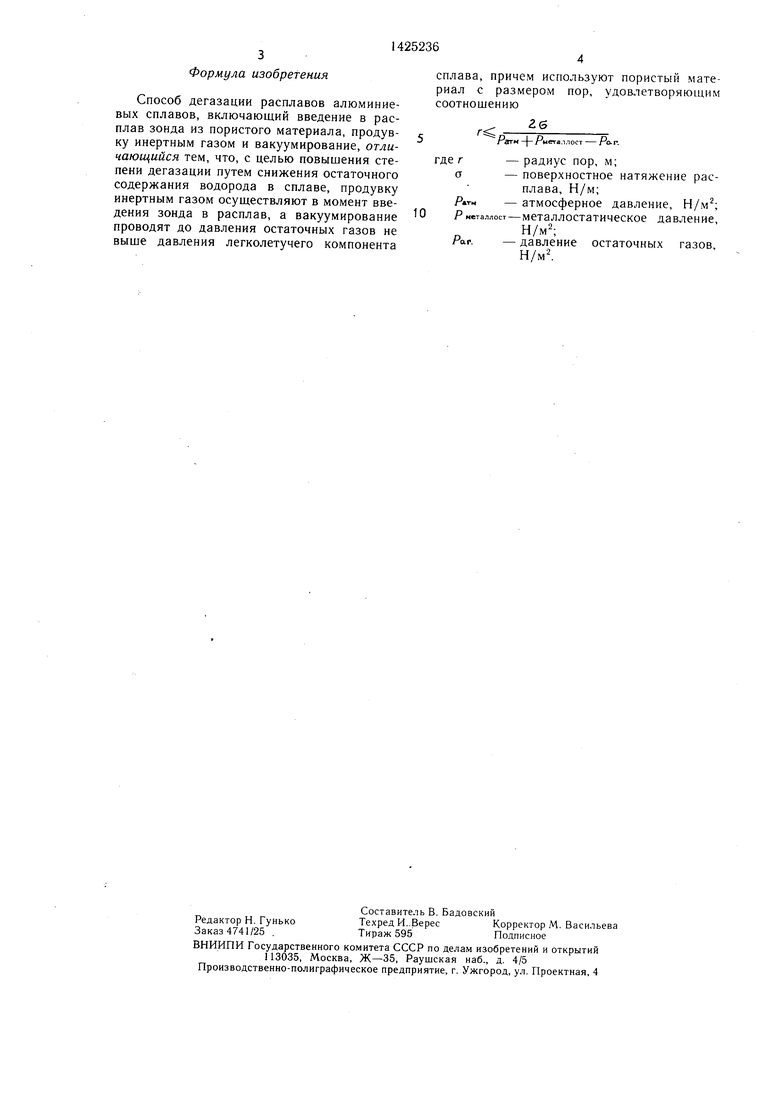

Par. - давление остаточных газов, Н/м Пример. В качестве металлического расплава выбирают сплав на основе алюминия, наиболее летучий компонент - магний. Рассчитывают критические размеры пор и веРезультаты испытаний предлагаемого способа в сравнении с известным приведены в таблице.

В известном способе, поскольку нет ограничения на размеры пор, в качестве мате- 2Q риала зонда используют пористый графит с размерами пор, превышаюш.ими 12 мк, и, для сравнения - меньше 12 мк (как в предлагаемом способе).

Из таблицы видно, что при мк реализовать известный способ не удается.

t5

личину давления остаточных газов (Po.r. 25 поскольку зонд забит распла.вом. Для гпор 1,3 мм рт. ст., мк).

i Опыты проводят в лабораторной установке, состояшей из печи сопротивления,

;тигеля с расплавом (масса сплава 2,5 кг).

12 мк предлагаемый способ позволяет значительно уменьшить расход инертного газа, снизить потери легко летучего компонента и угар металла.

зонда, выполненного из пористого материала не.смачиваемого расплавом, с присоединенными к нему патрубками для подачи газа и его откачки, газ - аргон марки ОСЧ с содержанием влаги 710 г/см, вакуумного насоса НВР-5Н. После расплавления сплава и установления температуры 1000 К в расплав погружают пористый зонд при-небольшом расходе продуваемого газа.

Зонд погружают на 0,01 м в расплав и при этом прекраш,ают продувку газа. Открывают патрубок, соединяющий вакуумный насос с пористым зондом, и начинают откачку. Пробы отбирают через 15, 30 и 45 мин. Свыше 30 мин процесс дегазации неэффективен.

Результаты испытаний предлагаемого способа в сравнении с известным приведены в таблице.

В известном способе, поскольку нет ограничения на размеры пор, в качестве мате- риала зонда используют пористый графит с размерами пор, превышаюш.ими 12 мк, и, для сравнения - меньше 12 мк (как в предлагаемом способе).

Из таблицы видно, что при мк реализовать известный способ не удается.

поскольку зонд забит распла.вом. Для гпор

поскольку зонд забит распла.вом. Для гпор

12 мк предлагаемый способ позволяет значительно уменьшить расход инертного газа, снизить потери легко летучего компонента и угар металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для введения газообразных реагентов в металлический расплав | 1975 |

|

SU531880A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2011 |

|

RU2463364C1 |

| Спосб рафинирования алюминиевых сплавов | 1975 |

|

SU532642A1 |

| Способ для обработки металлического расплава и устройство для его осуществления | 1974 |

|

SU565065A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ-АБСОРБЕНТОВ ВОДОРОДА | 1986 |

|

SU1396628A1 |

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1989 |

|

SU1775485A1 |

| ЗОНД УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В ЖИДКИХ МЕТАЛЛАХ | 1995 |

|

RU2078330C1 |

Изобретение относится к области металлургии цветных металлов и может использоваться для дегазации расплавов алюминиевых сплавов. Цель изобретения - повышение степени дегазации путем снижения остаточного содержания водорода в сплаве. Цель достигается тем, что, внутренний объем пористого элемента вакуумируют при остаточном давлении газа выше давления легколетучего компонента, а размер пор элемента выбирают меньше критического по предложенному соотношению. Остаточное содержание водорода уменьшается по сравнению с известным способом в 1,5 раза, значительно снижаются потери легколетучего компонента и угар металла. 1 табл.

Время продувки

1- 10

Давление остаточных газов, мм. рт.ст. Исходное содержание водорода, г Содержание водорода через 15 мин

через 30 мин через 45 мин

Угар, % (окисление) Потери легколетучего компонента, %

заасм

1-10

Периодически в процессе дегазации - несколькоминут

1

2,0

1,0

1-1020 с - время введения зонда в расплав

10

2,0

0,8

0,6 0,6 5

3 (за счет окисления)

Формула изобретения

Способ дегазации расплавов алюминиевых сплавов, включающий введение в расплав зонда из пористого материала, продувку инертным газом и вакуумирование, отли- нающийся тем, что, с целью повышения степени дегазации путем снижения остаточного содержания водорода в сплаве, продувку инертным газом осуществляют в момент введения зонда в расплав, а вакуумирование проводят до давления остаточных газов не выще давления легколетучего компонента

сплава, причем используют пористый материал с размером пор, удовлетворяющим соотнощению

г

26

где г а

Р.т«

Р

Par.

г ffr -j- Рнеталлост - Ро-г.

-радиус пор, м;

-поверхностное натяжение расплава, Н/м;

-атмосферное давление, кеталлост-металлостатическое давление,

-давление остаточных газов, Н/м1

| Альтман М | |||

| Б | |||

| и др | |||

| Вакуумирование алюминиевых сплавов.-М.: Металлургия, 1977, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Способ дегазации жидкого металла | 1975 |

|

SU589261A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-12-29—Подача