(54) СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков из медиэлЕКТРОлиТичЕСКОгО РАфиНиРОВАНия | 1978 |

|

SU827575A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Устройство для вакуумной дегазацииРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU846592A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| ИНДУКЦИОННАЯ ВАКУУМНАЯ ПЕЧЬ | 2011 |

|

RU2468323C1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2011 |

|

RU2463364C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ СТАЛЬНОГО РАСПЛАВА, СНАБЖЕННОЕ УСОВЕРШЕНСТВОВАННЫМ ВЫПУСКНЫМ РУКАВОМ | 2010 |

|

RU2473704C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

1

Изобретение относится к металлургии, в частности к обработке в индукционной лечи или миксере расплавленного алюминия, лредназначенного, например, для непрерывной разливки на агрегатах бесслитковой прокатки полосы.

Известны апособ и устройство для вакуумнрования алк миния в герметичной индукционной печи канального типа, предпочтительно промышленной частоты. Дегазацию расплава осуществляют за счет откачивания воздуха из рабочего пространства печи над уровнем расплава. При это1« на поверхности расплавленного металла происходит выделение газов. Одновременно в индукционной печи имеют место электромагнитное перемешивание расплава и его подогрев, компенсирующий потери тепла во время вакуумной обработки.

Известные способ и устройство позволяют уменьшить содержание газов и окислов в расплаве. Однако при выпуске металла в ковш опрокидыванием печи и во время транспортировки ковша к разливочному устройству или желобу происходит вторичное окислен.ие металла и поглощение газов, что сводит на :-нет результаты вакуумной дегазации.

Известен способ вакуумной дегазации расплавленного металла с дополнительной продувкой его нейтральным газом. Устройство для осуществления этого способа представляет собой, в основном, герметичную индукционную печь канального типа, в которой индуктор расположен сбоку плавильного тигля. Нейтральный газ подводится через трубопровод сбоку, со стороны индуктора. В этом случае также имеют место указанные недостатки.

Кроме того, подвод нейтрального газа не обеспечивает равномерной продувки всей массы расплава.

Известна обработка расплава в одной и той же емкости вакуумом и газом под давлением.

В этом случае также используется индукционная канальная печь с одним или несколькими съемными индукторами. Индукционный нагрев компенсирует потери тепла из расплава и его постоянное перемешивание. Расплав, а

именно сталь, подвергается вакуумированию, а затем обработке давлением. С этой целью в печное пространство над расплавом нагнетается воздух или инертный газ. Концентрация кислорода в расплавленной стали снижается

до 0,0003%. Однако такой способ неприемлем для алюминиевого расплава, так как последук щая обработка вакуумированного металла

давлением газа не приводит к дальнеишему снижению содержания газов и окислов в расплаве.

Указанные недостатки вакуумной дегазации в индукционной лечи дможно устранить, имея отдельную от индукционной печи емкость, в которую расплав подводится из печи ло закрытому трубопроводу ниже уровня металла. Обработанный металл из емкости также по закрытому трубопроводу .подается к разливочному устройству. При этом транспортировка расплава по трубопроводам может осуществляться, наори1мер, с помощью электромагнитных насосов.

Недостаток такой системы состоит в сложности применяемого оборудования (наличие отдельной емкости для обработки расплава, электромагнитные насосы, переливные трубопроводы и т. д.).

Целью изобретения является повыщение эффективности дегазации и предотвращение повторного окисления и насыщения металла газом при выпуске из печи и транспортировке к разливочно;му устройству, а следовательно, улучщение качества металла. Это достигается тем, что инертный газ подводят равномерно распределенными струями через днище по его периметру в течение 5-30 мин и одновременно отсасывают выделяющиеся газы, поддерживая при этом давление над зеркалом расплава от 1 до 1,2 атм, а вакуумирование осуществляют в течение 20-60 мин при разрел :ении 1 -10 ММ рт. ст., причем по окончании процесса обработки в пространство печи над зеркалом расплава подают воздух, создавая давление не менее 1,2. атм, которое по мере слива .металла по сифонной трубе увеличивают до величины, равной металлостатическому давлению расплава в печи.

Операцию продувки инертным газом и вакуумирование производят по времени одну за другой в любой последовательности.

Предлагаемое устройство для осуществления описываемого способа, содержащее герметичную индукционную печь (миксер) с расположенным под ее днищем индуктором, подводящий трубопровод, связанный с трубопроводом вакуумных насосов, и систему подачи инертного газа, снабжено охватывающим индуктор печи кольцевым трубопроводом с отходящими от него вертикальными патрубками, входящими в углубления, выполненные в (футеровке днища печи по периметру и закрываемые пористыми огнеупорными элементами, и сифонной трубой, проходящей сквозь стенку печи, причем на подводящем трубопроводе установлен двухходовой кран, соединяющий его с трубопроводом подачи сл :атого газа.

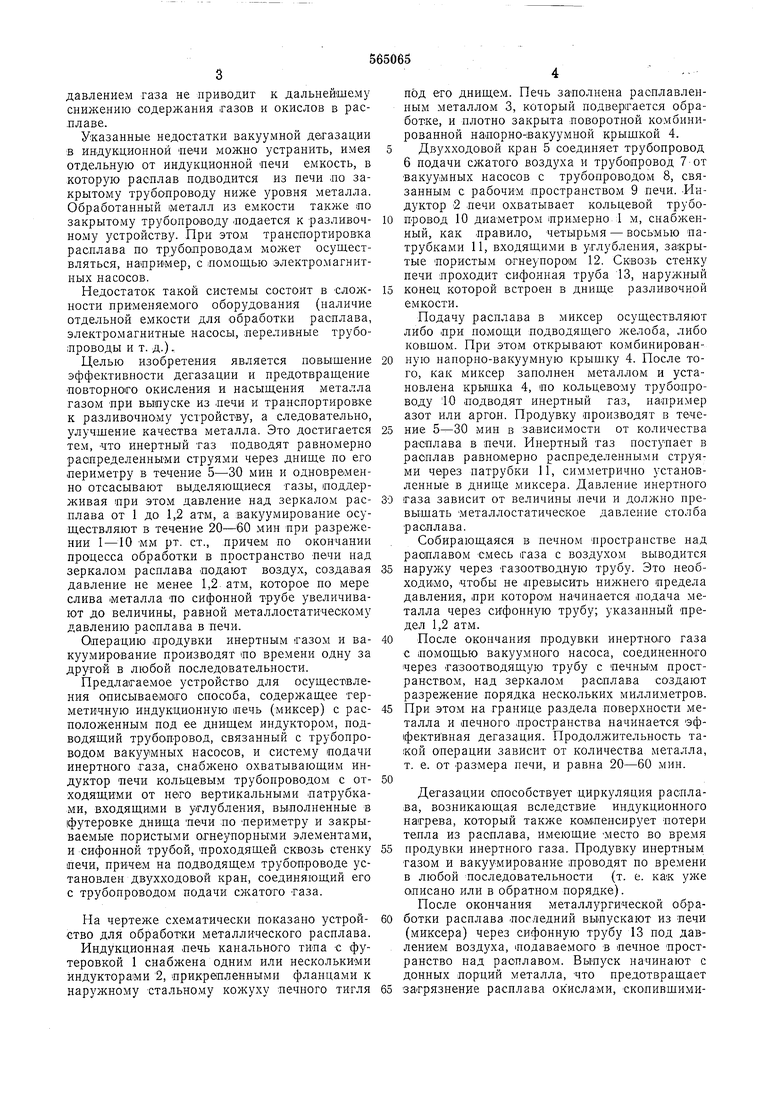

Па чертеже схематически показано устройство для обработ1ки металлического расплава.

Индукционная печь канального типа -с футеровкой 1 снабжена одним или несколькими индукторами 2, прикрепленными фланцами к наружному стальному кожуху печного тигля

под его днищем. Печь заполнена расплавленным металлом 3, который подвергается обработке, и плотно закрыта поворотной комбинированной напорно-вакуумной крышкой 4. Двухходовой кран 5 соединяет трубопровод 6 подачи сжатого воздуха и трубопровод 7 от вакуумных насосов с трубопроводом 8, связанным с рабочим пространством 9 печи. -Индуктор 2 печи охватывает кольцевой трубопровод 10 диаметром примерно 1 м, снабл енный, как правило, четырьмя - восьмью патрубками 11, входящими в углубления, закрытые пористым огнеупором 12. Сквозь стенку печи проходит сифонная труба 13, наружный

конец которой встроен в днище разливочной емкости.

Подачу расплава в миксер осуществляют либо при помощи подводящего желоба, либо КОВП1ОМ. При этом открывают комбинированную напорно-вакуумную крыщку 4. После того, как миксер заполнен металлом и установлена крышка 4, по кольцевому трубопроводу 10 подводят инертный газ, например азот или аргон. Продувку производят в течение мин в зависимости от количества расплава в печи. Инертный газ поступает в расплав равномерно распределенными струями через патрубки 11, симметрично установленные в днище миксера. Давление инертного

газа зависит от величины печи и должно превышать металлостатическое давление столба расплава.

Собирающаяся в печном пространстве над расплавом смесь газа с воздухом выводится

наружу через газоотводную трубу. Это необходимо, чтобы не превысить нижнего предела давления, при котором начинается подача металла через сифонную трубу; указанный предел 1,2 атм.

После окончания продувки инертного газа с помощью вакуумного насоса, соединенного через газоотводящую трубу с печным пространством, над зеркалом расплава создают разрежение порядка нескольких миллиметров.

При этом на границе раздела поверхности металла и печного пространства начинается эффективная дегазация. Продолжительность такой операции зависит от количества металла, т. е. от размера печи, и равна 20-60 мин.

Дегазапии способствует циркуляция расплава, возникающая вследствие индукционного нагрева, который также ко;мпенсирует потери тепла из расплава, имеющие место во время

продувки инертного газа. Продувку инертным

газом и вакуумирование проводят по времени

в любой Последовательности (т. е. как уже

описано или в обратном порядке).

После окончания металлургической обработки расплава последний выпускают из печи (миксера) через сифонную трубу 13 под давлением воздуха, подаваемого в печное пространство над расплавом. Выпуск начинают с донных порций металла, что предотвращает

загрязнение расплава окислами, скопивщимися на -поверхности, вследствие продувки инертным .газом.

Транснорти эовка расилава к азливочному агрегату (например к агрегату бесслитковой лрокатки нолосы) осуществляется либо по закрытому трубопроводу, примыкающему к сифонной трубе, либо ;но открытому желобу. В последнем случае, чтобы предотвратить турбулентность, сифонная труба встраивается в днище желоба. При непрерывной разливке к одному литейному агрегату подсоединяются два миксера.

Предлагаемые способ и устройство обеспечивают получение металла, который в случае отливки из него фасонных литых изделий позволяет избежать брак по пористости и дефектам поверхности; отпадает необходимость в дополнительной обработке для уплотнения структуры. В случае непрерывной разливки и (переработки металла на алюминиевую фоль1гу толщиной 5-12 мм устраняется брак из-за наличия тазовых пузырей или включений окислов, увеличиваются предел текучести, предел прочности, удлинение и улучшается качество поверхности.

Формула изобретен1ия

зеркалом расплава подают воздух, создавая давление не менее 1,2 атм, которое по мере

слива металла по сифонной трубе увеличивают до величины, равной металлостатическо.м} давлению расплава в нечи.

по п. 1, содержащее герметичную индукционную печь (миксер) с прикрепленным к ее корпусу индукторОМ, подводящий трубопровод, связанный с трубопроводом вакуу.мных насосов, и систему подачи инертного таза, отличающееся тем, что, с целью повыщения качества 1металла, оно снабжено охватывающим индуктор печи кольцевым трубопроводом с отходящими от него вертикальными цатрубками, входящими в УГлубления, выполненные в

футеровке днища печи по периметру и закрываемые пористыми огнеупорными эле.ментами, и сифонной трубой, проходящей сквозь стенку печи, при этом на подводящем трубопроводе установлен двухходовой кран, соеднняющий

его с трубопроводом подачи сжатого газа.

ю

Авторы

Даты

1977-07-15—Публикация

1974-02-22—Подача