Изобретение относится к цветной металлургии и может применяться при рафинировании алюминиевых сплавов обработкой инертными газами.

Известен способ для удаления водорода и других нежелательных элементов, основанный на продувании через расплав инертного газа с помощью распылителя.

Наиболее близким техническим решением является способ дегазации алюминиевого сплава, основанный на обработке жидкого расплава инертными газами одновременно с вакуумированием непосредственно на желобе. Способ осуществляют устройством для непрерывной очистки жидкого металла, содержащим желоб, выполненный с углублением, перегородку и камеру, разделяющие углубление на 4 отсека, вакуумирующую трубу, канал для продувки инертными газами, электрод для подогрева жидкого металла. Данный способ и устройство для его осуществления позволяет снизить содержание водорода и окис- ных включений в непрерывном режиме.

Однако, недостатком этого технического решения является большие капитальные и энергозатраты.

Целью изобретения является сокращение капитальных и энергозатрат при рафинировании алюминиевых сплавов.

Сущность изобретения заключается в том, что инертный газ подают в емкость с расплавом перед выпускным отверстием. Устройство для осуществления способа содержит емкость для расплава, желоб и газо- подводящую трубку, переходник для соединения с газоподводящей трубкой и полую керамическую трубу с выступом в виде полуцилиндра, направленным внутрь емкости, на горизонтальной части желоба выполнен фиксирующий вырез, на котором установлен переходник, а полая керамическая труба установлена внутри желоба.

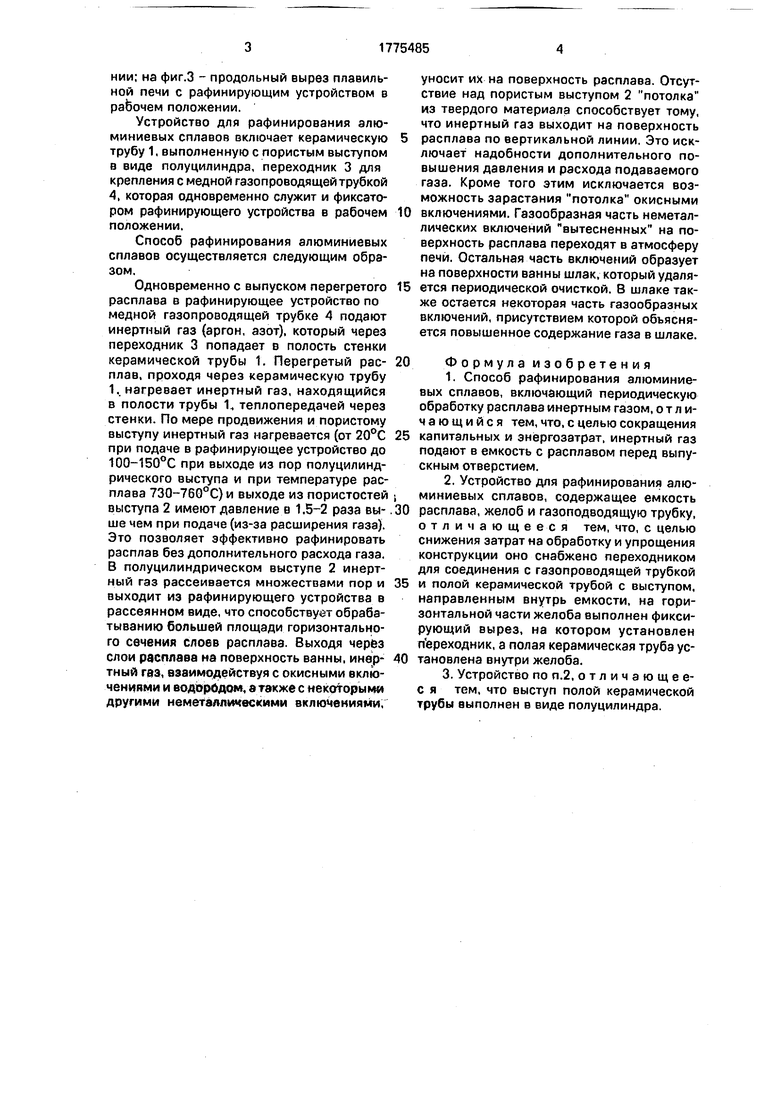

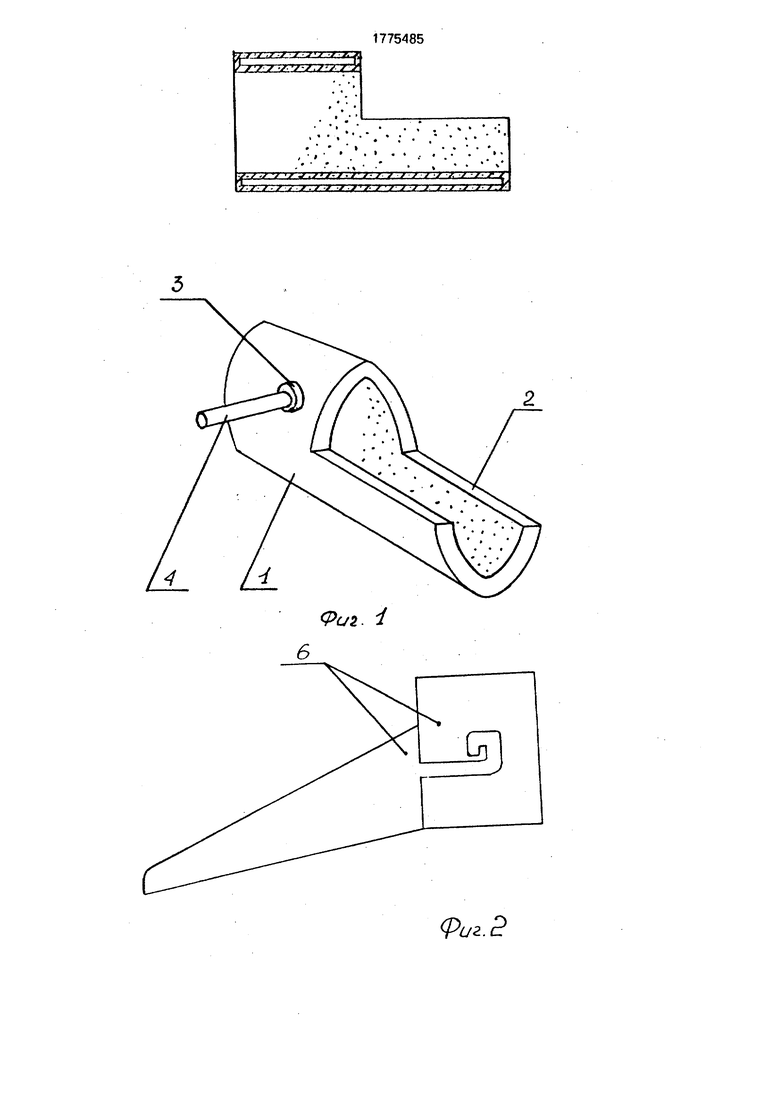

На фиг. 1 изображено устройство для ра- финирования алюминиевых сплавов; на фиг.2 - желоб с горизонтальной трубчатой частью, имеющей вырез для фиксации рафинирующего устройства в рабочем положесл

с

-ч

xl СЛ Јь 00

сл

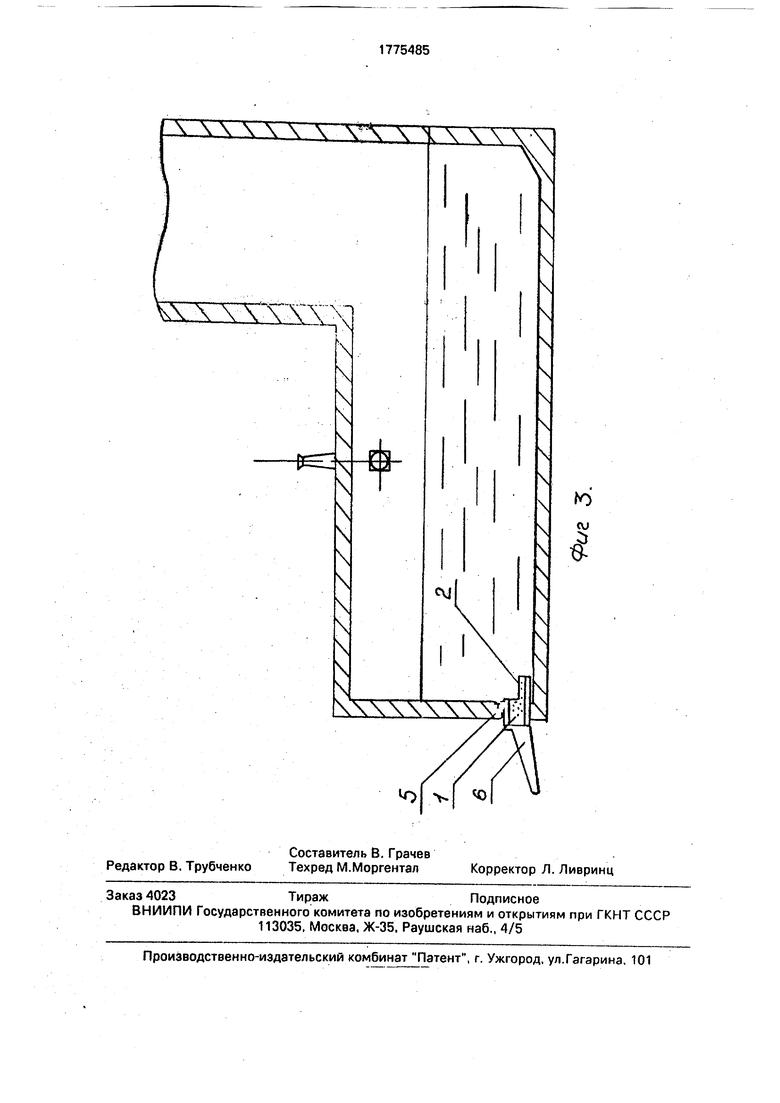

нии; на фиг.З - продольный вырез плавильной печи с рафинирующим устройством в раЬочем положении.

Устройство для рафинирования алюминиевых сплавов включает керамическую трубу 1, выполненную с пористым выступом в виде полуцилиндра, переходник 3 для крепления с медной газопроводящейтрубкой 4, которая одновременно служит и фиксатором рафинирующего устройства в рабочем положении.

Способ рафинирования алюминиевых сплавов осуществляется следующим образом.

Одновременно с выпуском перегретого расплава в рафинирующее устройство по медной газопроводящей трубке 4 подают инертный газ (аргон, азот), который через переходник 3 попадает в полость стенки керамической трубы 1. Перегретый рас- плав, проходя через керамическую трубу 1.. нагревает инертный газ, находящийся в полости трубы 1, теплопередачей через стенки. По мере продвижения и пористому выступу инертный газ нагревается (от 20°С при подаче в рафинирующее устройство до 100-150 С при выходе из пор полуцилиндрического выступа и при температуре расплава 730-760°С) и выходе из пористостей выступа 2 имеют давление в 1.5-2 раза вы- ше чем при подаче (из-за расширения газа). Это позволяет эффективно рафинировать расплав без дополнительного расхода газа. В полуцилиндрическом выступе 2 инертный газ рассеивается множествами пор и выходит из рафинирующего устройства в рассеянном виде, что способствует обрабатыванию большей площади горизонтального сечения слоев расплава. Выходя через слои расплава на поверхность ванны, инер- тный газ, взаимодействуя с окисными включениями и водородом, а также с некоторыми другими неметаллическими включениями,

уносит их на поверхность расплава. Отсутствие над пористым выступом 2 потолка из твердого материала способствует тому, что инертный газ выходит на поверхность расплава по вертикальной линии, Это исключает надобности дополнительного повышения давления и расхода подаваемого газа. Кроме того этим исключается возможность зарастания потолка окисными включениями. Газообразная часть неметаллических включений вытесненных на поверхность расплава переходят в атмосферу печи. Остальная часть включений образует на поверхности ванны шлак, который удаляется периодической очисткой. В шлаке также остается некоторая часть газообразных включений, присутствием которой объясняется повышенное содержание газа в шлаке.

Формула изобретения

1.Способ рафинирования алюминиевых сплавов, включающий периодическую обработку расплава инертным газом, отличающийся тем, что, с целью сокращения капитальных и энергозатрат, инертный газ подают в емкость с расплавом перед выпускным отверстием.

2.Устройство для рафинирования алюминиевых сплавов, содержащее емкость расплава, желоб и газоподводящую трубку, отличающееся тем, что, с целью снижения затрат на обработку и упрощения конструкции оно снабжено переходником для соединения с газопроводящей трубкой и полой керамической трубой с выступом, направленным внутрь емкости, на горизонтальной части желоба выполнен фиксирующий вырез, на котором установлен переходник, а полая керамическая труба установлена внутри желоба.

3.Устройство по п.2, отличающее- с я тем, что выступ полой керамической трубы выполнен в виде полуцилиндра.

Oj

j

$

«N

I

Ю j

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования металлов | 1979 |

|

SU846591A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2007468C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Установка для рафинирования сплавов газами | 1989 |

|

SU1708897A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| Устройство для рафинирования алюминия и сплавов на его основе | 1980 |

|

SU908894A1 |

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1989 |

|

RU1716790C |

| ЛИТИЕВО-АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2261933C2 |

Использование: при рафинировании алюминиевых сплавов обработкой инертными газами. Сущность: инертный газ для рафинирования подается в расплав перед выпускным отверстием во внутренней части печи, что предотвращает контакт рафинированной части расплава с нерафинированной. Позволяет снизить затраты на обработку 1 т расплава примерно в 4 раза. 2 с.п. и 1 з.п. ф-лы, 3 ил.

| РЖ.Технология машиностроения, М.: 1985, №3, реф | |||

| № ЗПЗОП. |

Авторы

Даты

1992-11-15—Публикация

1989-12-08—Подача