4 Ю

ot оо

о

Ot)

; Изобретение относится к технологическому оборудованию для приготовления вязких материалов, в частности паст, производимых перемешиванием компонентов.

Цель изобретения - повыпюиие качества и надежности перемешивания.

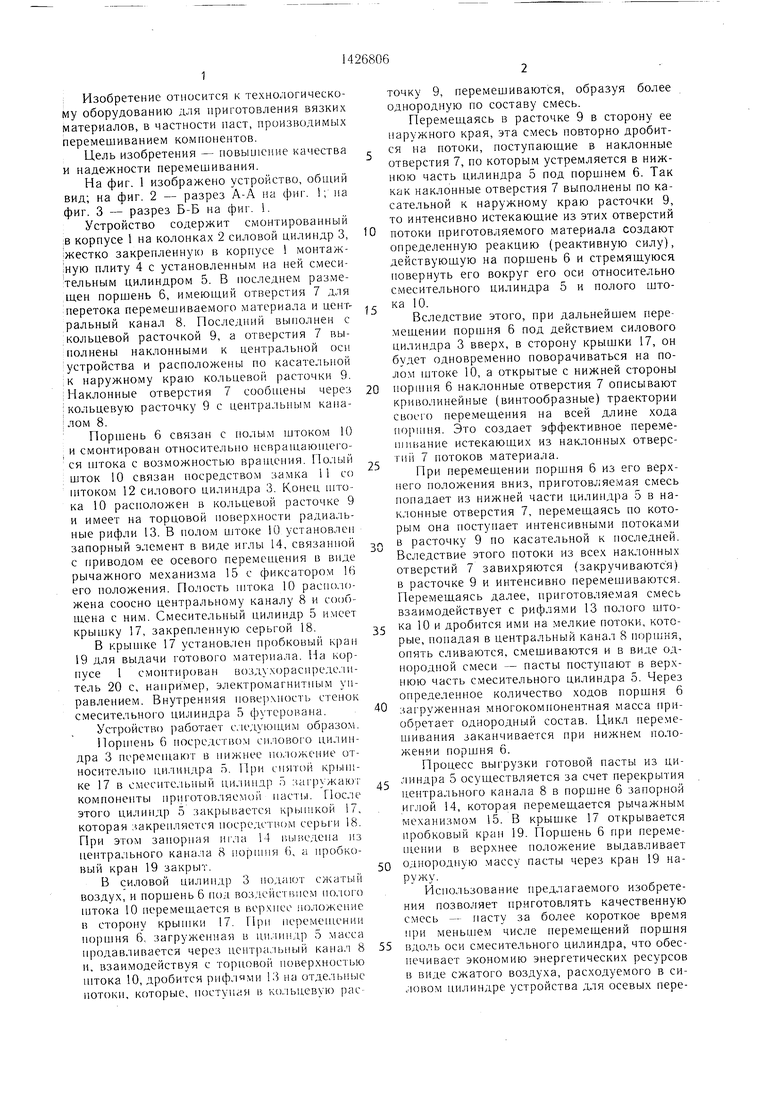

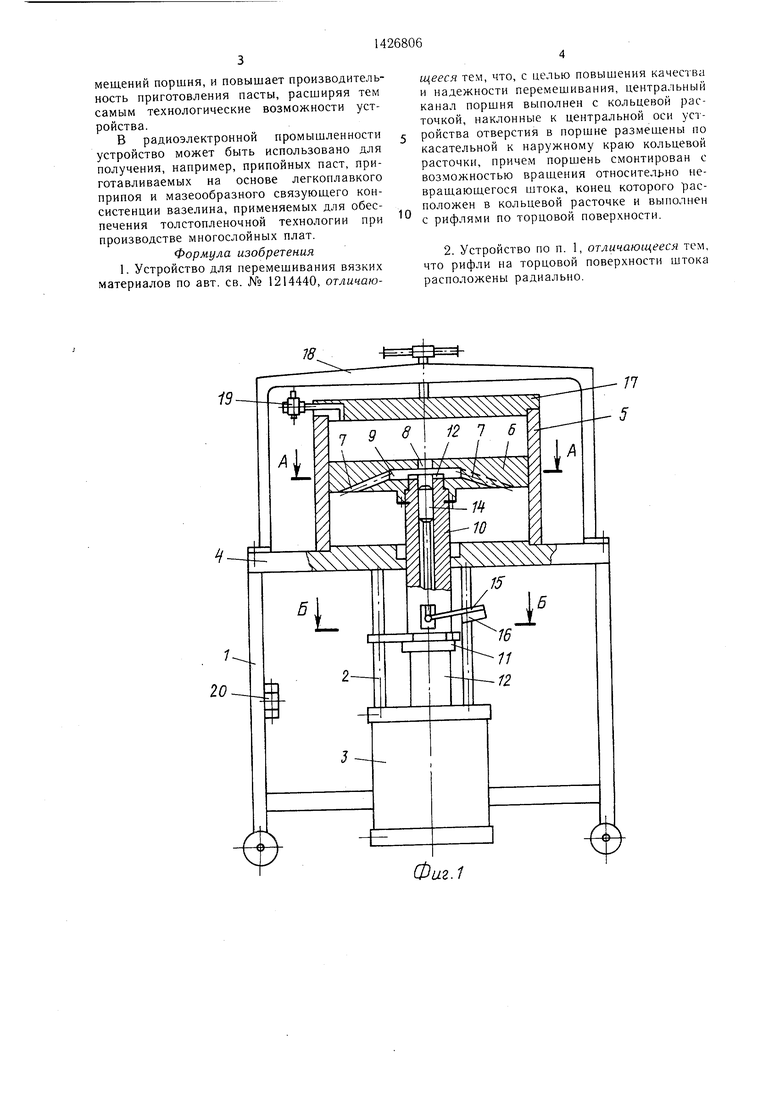

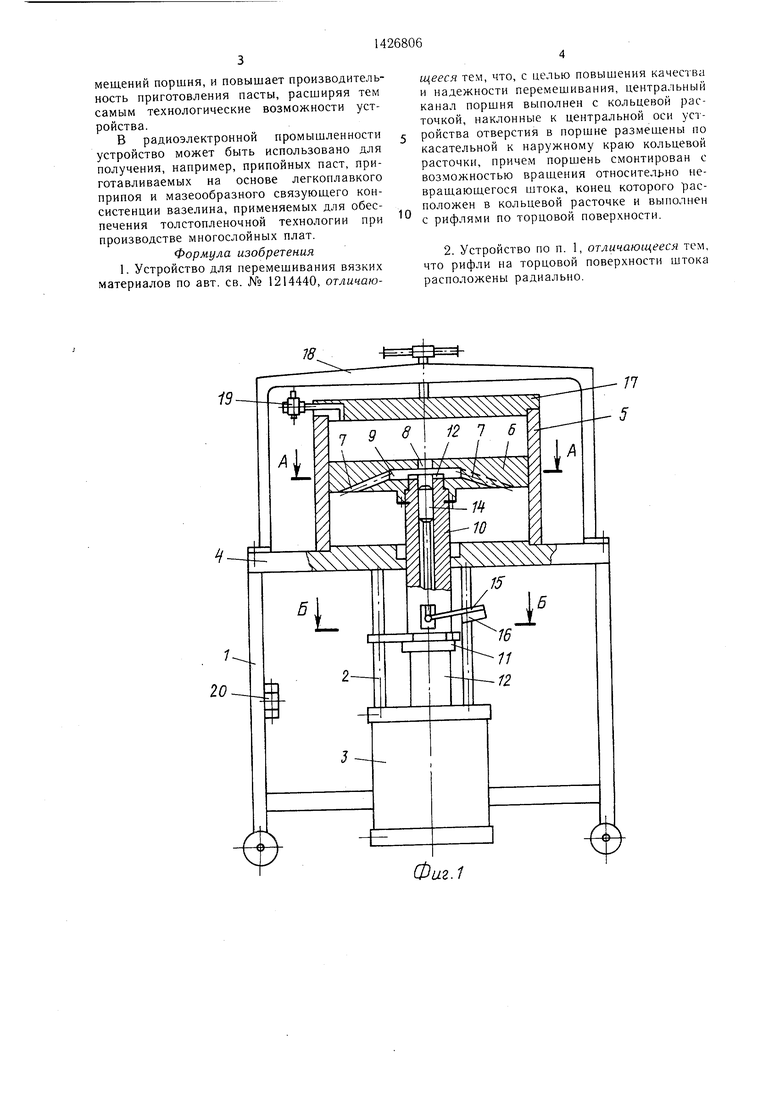

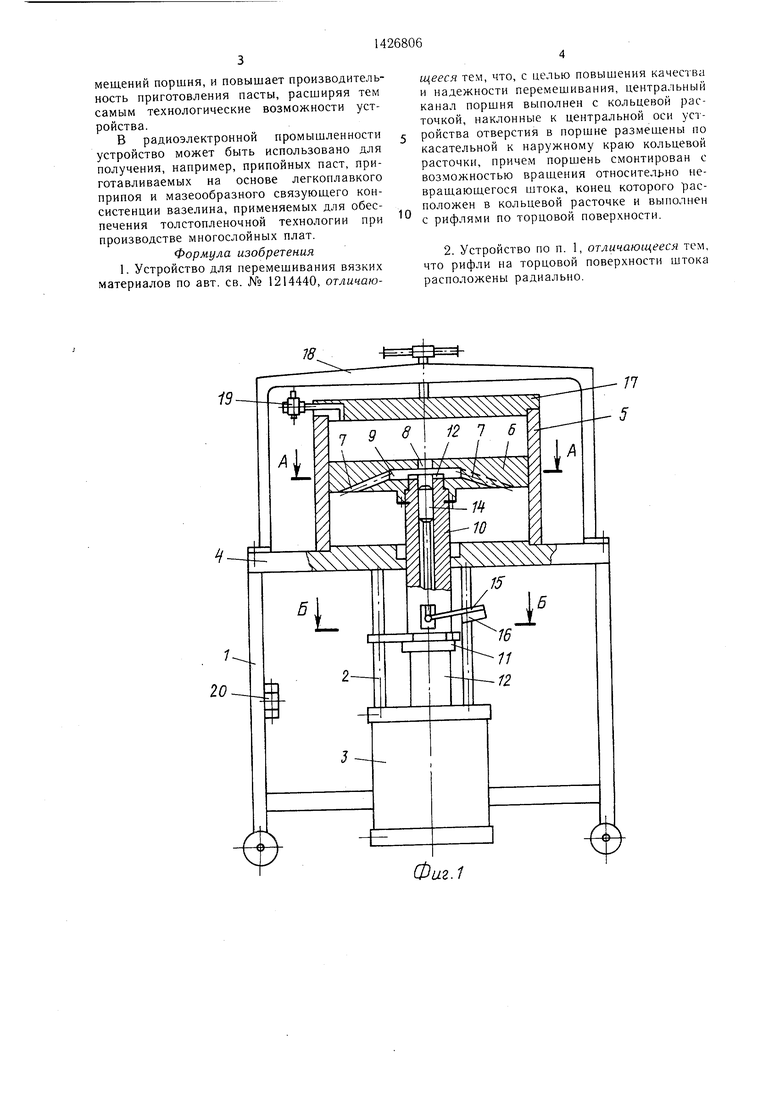

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фнг. 1; на фиг. 3 - разрез Б-Б на фиг. .

Устройство содержит смонтированный :В корпусе 1 на колонках 2 силовой цилиндр 3, 1Жестко закрепленную в корпусе 1 монтаж- 1ную плиту 4 с установленным па ней смесительным цилиндром 5. В последнем размещен поршень 6, имеюший отверстия 7 для перетока пере.мешиваемого материала и центральный канал 8. Последний выполнен с кольцевой расточкой 9, а отверстия 7 выполнены наклонны.ми к центральной оси устройства и расположены по касательной :к наружному краю кольцевой расточки 9. Наклонные отверстия 7 сообщены через i кольцевую расточку 9 с центра.мьным каналом 8.

Поршень 6 связан с полым штоком 10 и смонтирован относительно невраи1.аю1це1 о- ся штока с возможностью вращения. Полый шток 10 связан посредством замка 11 со 1ПТОКОМ 12 силового цилиндра 3. Конец нп о- ка 10 расположен в кольцевой расточке 9 и имеет на торцовой поверхности радиальные рифли 13. В полом штоке 10 установлен запорный элемент в виде иглы 14, связанной с приводом ее осевого перемещения в виде рычажного механизма 15 с фиксатором 16 его положения. Полость иггока 10 расположена соосно центральному каналу 8 и сооб- пхена с ним. Смесительный цилиндр 5 имеет крышку 17, закрепленную серьгой 18.

В крышке 17 установлен пробковый кран 19 для выдачи готового материала. На корпусе 1 смонтир(жан возду.(фас11реде, 1п- тель 20 с, например, электромагнитным управлением. Внутренняя поверхность стенок смесительного цилиндра 5 футерована.

Устройство работает следующим образом.

llopnieHb 6 посредством силовогч) цилиндра 3 перемешают в пижнее по/южение относительно цилиндра п. При снятой крышке 17 в смесительный ци. шндр 5 :ип ружак)1 компоненты приготовляемо пасты. После этого цилиндр 5 закрывается крьиикой 17, которая закрепляется посредством серы и 18. При этом запорпая игла 14 г.ыисдепа из центрального кана.ла 8 поршня (i, а пробковый кран 19 закрыт.

В силовой цилиндр 3 подают сжатый воздух, и поршень 6 под воздействием пологч) птока 10 перемеп ается в верхпсо положение в сторону крьипки 17. При nepeivienieHnu поршня 6. загруженная в цилиндр 5 масса иродавливаетсн через центральный канал 8 и, взаимодействуя с торцовой поверхностью П1тока 10, дробится рифлями 13 на отдельные потоки, которые, ностуиая к ко.льцевую рас

5

5

точку 9, перемешиваются, образуя более однородную по составу смесь.

Перемешаясь в расточке 9 в сторону ее наружного края, эта смесь повторно дробится на потоки, поступающие в наклонные отверстия 7, по которым устремляется в ниж- пюю часть цилиндра 5 под поршнем 6. Так как наклонные отверстия 7 выполнены по касательной к наружному краю расточки 9, то интенсивно истекающие из этих отверстий

0 потоки приготовляемого материала создают определенную реакцию (реактивную силу), действуюш.ую на поршень 6 и стремящуюся повернуть его вокруг его оси относительно смесительного цилиндра 5 и полого штока 10.

Вследствие этого, при дальнейплем перемещении поршня 6 под действием силового цилиндра 3 вверх, в сторону крышки 17, он будет одновременно поворачиваться на полом штоке 10, а открытые с нижней стороны

0 поршпя 6 наклонные отверстия 7 описывают криволинейные (винтообразные) траектории своего перемешения на всей длине хода поршпя. Это создает эффективное переме- шпвапие истекающих из наклонных отверс- niii 7 потоков материала.

При перемещении поршпя 6 из его верх- пего положения вниз, приготов;;яемая смесь попадает из нижней части цилиндра 5 в наклонные отверстия 7, перемещаясь по которым она поступает интенсивными потоками

Q в расточку 9 по касательной к последней. Вследствие этого потоки из всех наклонных отверстий 7 завихряются (закручиваются) в расточке 9 и интенсивно перемешиваются. Перемещаясь далее, приготовляемая смесь взаимодействует с рифлями 13 полого што5 ка 10 и дробится ими на .мелкие потоки, которые, попадая в центральный канал 8 поршня, опять сливаются, смешиваются и в виде од- нородпой смеси - пасты поступают в верхнюю часть смесительного циоТиндра 5. Через определенное количество ходов поршня 6

0 загруженная многокомпонентная масса приобретает однородный состав. Цикл переме- П1ивания заканчивается при нижнем положении поршня 6.

Процесс выгрузки готовой пасты из цис линдра 5 осуществляется за счет перекрытия цептрального капала 8 в поршне 6 запорной иглой 14, которая перемещается рычажным механизмом 15. В крыщке 17 открывается пробковый крап 19. Поршень 6 при переме- 1цеш1и в верхнее положение выдавливает

0 однородную массу пасты через кран 19 наружу.

Иснользование предлагаемого изобретения позволяет приготовлять качественную смесь - пасту за более короткое время при мепьшем числе перемещений поршня

5 вдоль оси смесительного цилиндра, что обеспечивает экопомию энергетических ресурсов в виде сжатого воздуха, расходуемого в силовом цилипдре устройства для осевых перемещений поршня, и повышает производительность приготовления пасты, расширяя тем самым технологические возможности устройства.

В радиоэлектронной промышленности устройство может быть использовано для получения, например, припойных паст, приготавливаемых на основе легкоплавкого припоя и мазеообразного связуюшего консистенции вазелина, применяемых для обеспечения толстопленочной технологии при производстве многослойных плат. Формула изобретения

1. Устройство для перемешивания вязких материалов по авт. св. № 1214440, отличаю

щееся тем, что, с целью повышения качества и надежности перемешивания, центральный канал поршня выполнен с кольцевой расточкой, наклонные к центральной оси устройства отверстия в поршне разметены по касательной к наружному краю кольцевой расточки, причем поршень смонтирован с возможностью врашения относительно не- врашаюшегося штока, конец которого расположен в кольцевой расточке и выполнен с рифлями по торцовой поверхности.

2. Устройство по п. 1, отличающееся тем, что рифли на торцовой поверхности штока расположены радиально.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемешивания вязких материалов | 1984 |

|

SU1214440A1 |

| Устройство для получения полимерных материалов | 1987 |

|

SU1431940A1 |

| Смеситель для вязких материалов | 1987 |

|

SU1546125A1 |

| Устройство для нанесения паст на плоские изделия | 1988 |

|

SU1533868A2 |

| Гидроцилиндр | 1985 |

|

SU1295048A1 |

| ГАЗОВОЗДУШНЫЙ СМЕСИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2037637C1 |

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Устройство для получения полимерных материалов | 1989 |

|

SU1636233A2 |

| ГИДРОДОМКРАТ | 2002 |

|

RU2225351C2 |

| Форсунка | 1989 |

|

SU1597224A2 |

Изобретение относится к оборудованию для с.мешения вязких материалов. Цель изобретения - повышение качества и надежности перемешивания. Устройство содержит смесительный цилиндр с поршнем, имеющим центральный канал и наклонные отверстия. Центральный канал выполнен с кольцевой расточкой. Наклонные отверстия расположены по касательной к краю расточки. Поршень смонтирован на невращающемся штоке с возможностью вращения. На торцовой поверхности штока выполнены радиальные рифли. Конец полого штока размещен в кольцевой расточке. В полом штоке установлен запорный элемент в виде иглы. При работе устройства перемещиваемая .масса передавливается из верхней части полости цилиндра через центральный канал, кольцевую расточку и наклонные отверстия в нижнюю полость цилиндра. При этом смесь дробится на потоки, что интенсифицирует ее перемешивание. Поршень одновременно поворачивается на iiiTOKe, наклонные отверстия описывают криволинейные траектории, что усиливает перемешивание истекающих из отверстий потоков материала. При обратном перемещении поршня вверх происходит передавливание массы нз нижней части цилиндра в верхнюю. Выгрузка осуществляется при перекрытии цеитраль- ного канала запорной И1 ,10Й через кран is вер.хией части цилиндра. 1 з. п. ф-лы. 3 ii. i. S

78

19

Фиг.1

А-А

Фиг.2

5-Б

Фиг.Ъ

| Устройство для перемешивания вязких материалов | 1984 |

|

SU1214440A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-25—Подача