Изобретение относится к технике распылительной сушки, предназначено- для получения распылов из жидкостей и порошкообразных продуктов из них и является усовершенствованием устройства по авт. св. № 1139517.

Целью изобретения является повышение технологических и эксплуатационных возможностей за счет исключения налипания распыляемого продукта на элементы форсунки и сушильной камеры и произвольного изменения и искажения формы факела в процессе распыления.

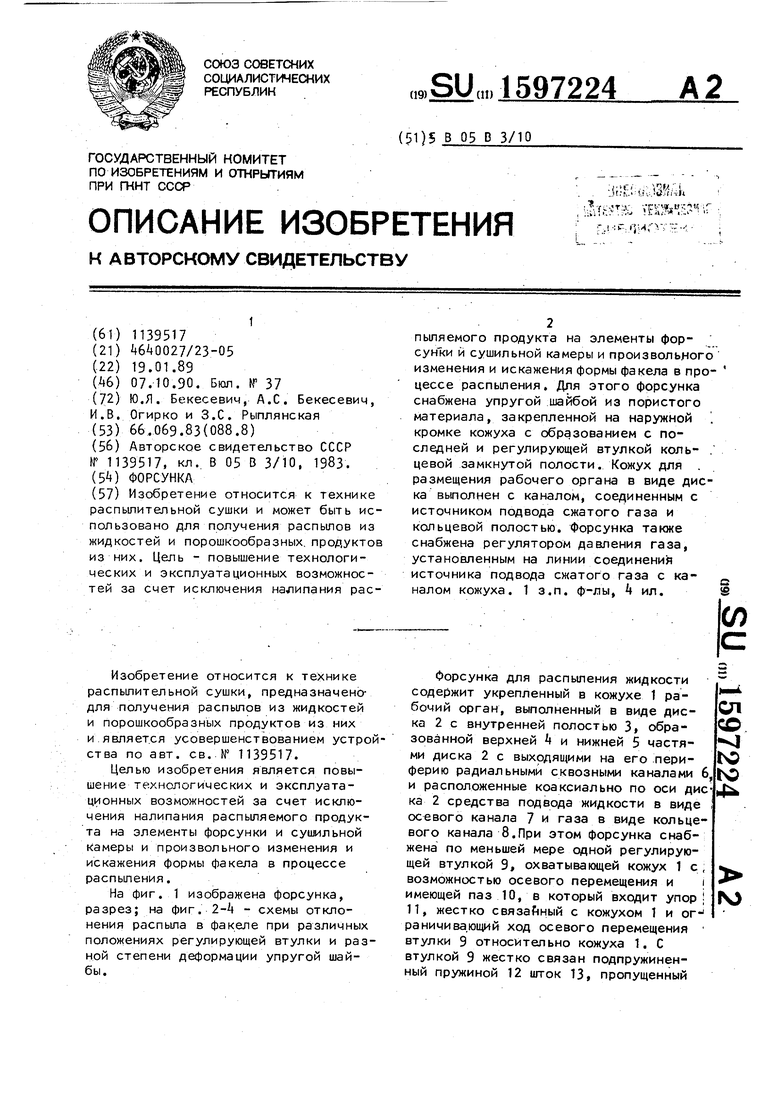

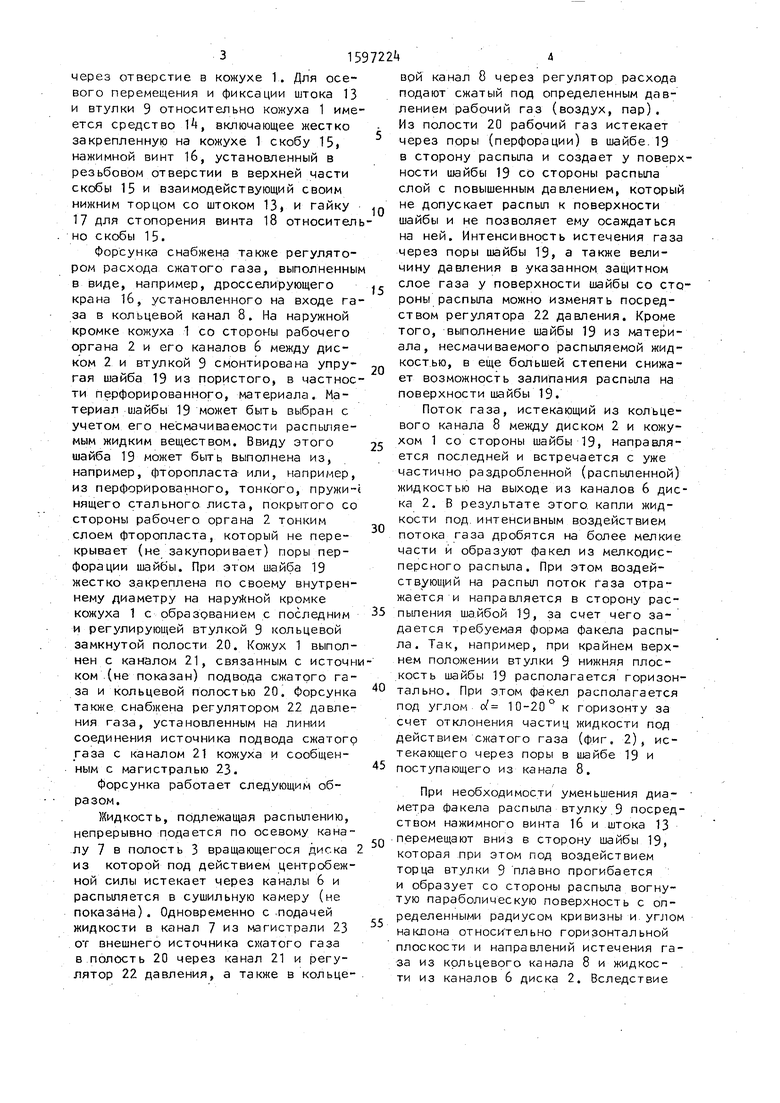

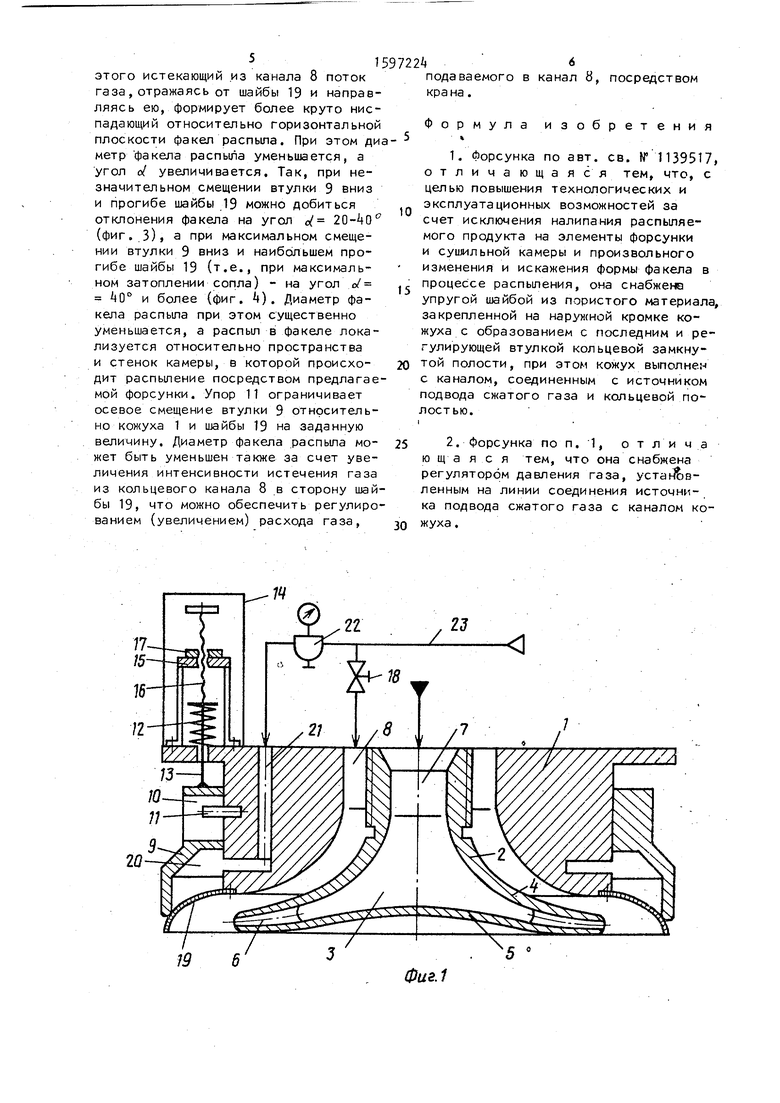

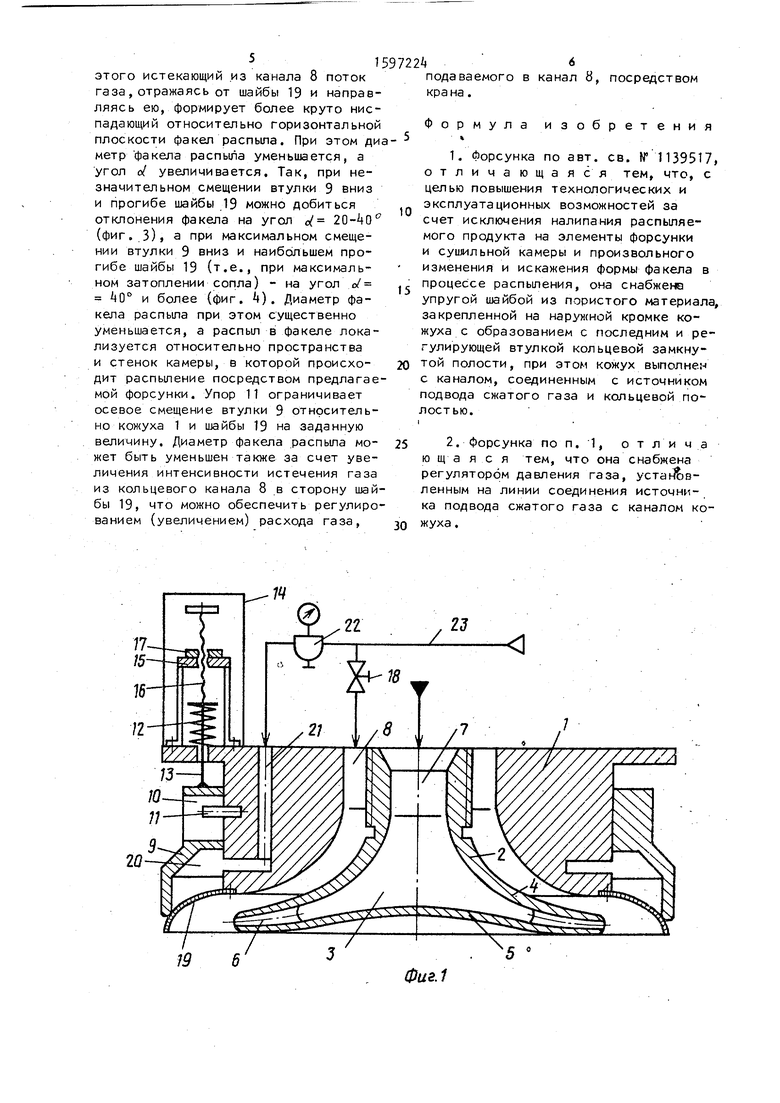

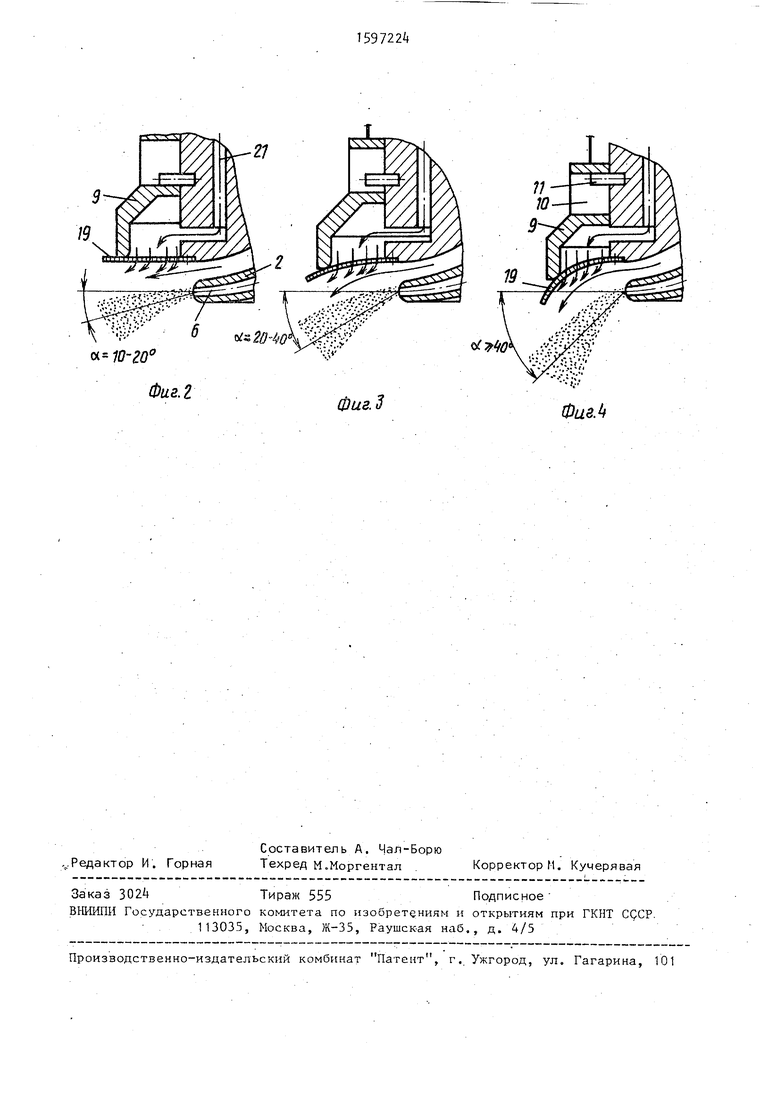

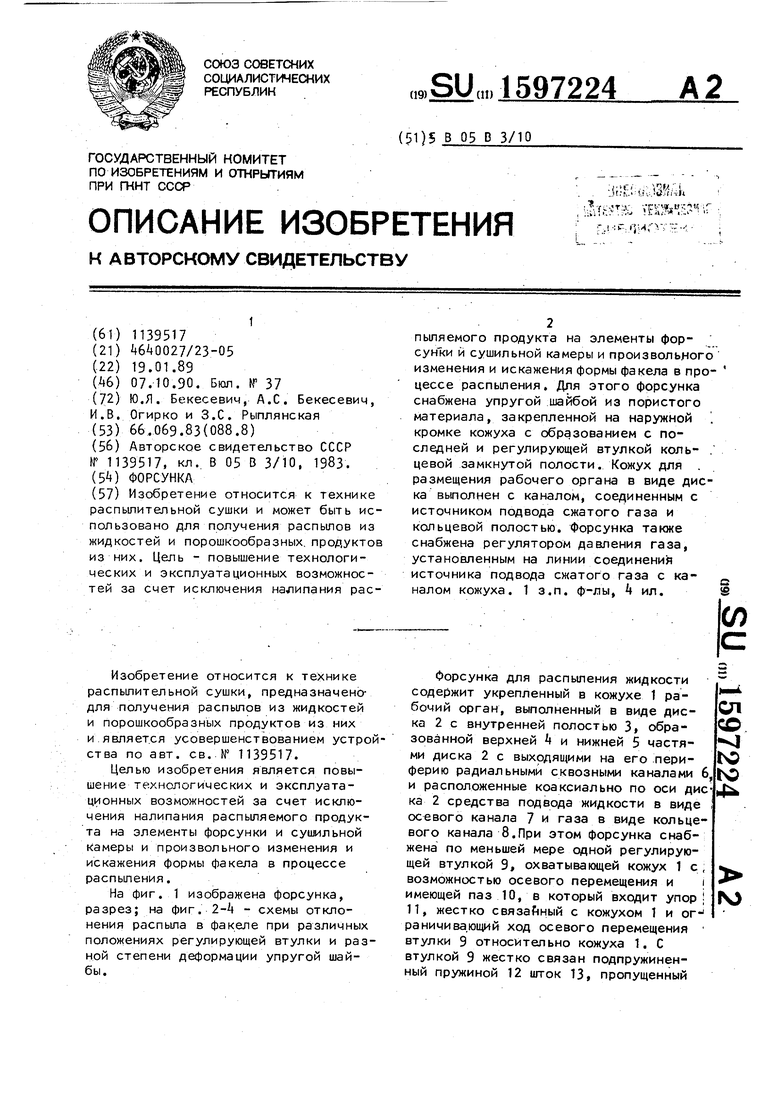

На фиг. 1 изображена форсунка, разрез; на фиг. 2-4 - схемы отклонения распыла в факеле при различных положениях регулирующей втулки и разной степени деформации упругой шайбы.

Форсунка для распыления жидкости содержит укрепленный в кожухе 1 рабочий орган, выполненный в виде диска 2 с внутренней полостью 3, образованной верхней Ц и нижней 5 частями диска 2 с выходящими на его .периферию радиальными сквозными каналами 6 и расположенные коаксиально по оси дис ка 2 средства подвода жидкости в виде осевого канала 7 и газа в виде кольцевого канала В.При этом форсунка снабжена по меньшей мере одной регулирующей втулкой 9, охватывающей кожух 1 с, возможностью осевого перемещения и i имеющей паз 10, в который входит упор 11, жестко связа)ный с кожухом 1 и ог- раничива.ющий ход осевого перемещения втулки 9 относительно кожуха 1. С втулкой 9 жестко связан подпружиненный пружиной 12 шток 13, пропущенный

СП

СО

ГС

го

4

ГО

через отверстие в кожухе 1. Для осевого перемещения и фиксации штока 13 и втулки 9 относительно кожуха 1 имеется средство И, включающее жестко закрепленную на кожухе 1 скобу 15, нажимной винт 1б, установленный в резьбовом отверстии в верхней части скобы 15 и взаимодействующий своим нижним торцом со штоком 13, и гайку 17 для стопорения винта 18 относител но скобы 15.

Форсунка снабжена также регулятором расхода сжатого газа, выполненны в виде, например, дросселирующего крана 16, уста-новленного на входе газа в кольцевой канал 8. На наружной кромке кожуха 1 со стороны рабочего органа 2 и его каналов 6 между диском 2 и втулкой 9 смонтирована упругая шайба 19 из пористого, в частности перфорированного, материала. Материал шайбы 19 может быть выбран с учетом его несмачиваемости распыляемым жидким веществом. Ввиду этого шайба 19 может быть выполнена из, например, фторопласта или, например, из перфорированного, тонкого, пружи нящего стального листа, покрытого со стороны рабочего органа 2 тонким слоем фторопласта, который не перекрывает (не закупоривает) поры перфорации шайбы. При этом шайба 19 жестко закреплена по своему внутреннему диаметру на наружной кромке кожуха 1 с образованием с последним и регулирующей втулкой 9 кольцевой замкнутой полости 20. Кожух 1 выполнен с каналом 21, связанным с источн ком (не показан) подвода сжатого газа и кольцевой полостью 20. Форсунка также снабжена регулятором 22 давления газа, установленным на линии соединения источника подвода сжатого газа с каналом 21 кожуха и сообщенным с магистралью 23.

Форсунка работает следующим образом.

Жидкость, пбдлежащая распылению, непрерывно подается по осевому каналу 7 в полость 3 вращающегося диска из которой под действием центробежной силы истекает через каналы 6 и распыляется в сушильную камеру (не показана). Одновременно с .подачей жидкости в канал 7 из магистрали 23 от внешнего источника сжатого газа в полость 20 через канал 21 и регулятор 22 давления, а также в кольце-

0

5

0

5

0

5

0

5

0

5

ВОЙ канал 8 через регулятор расхода подают сжатый под определенным давлением рабочий газ (воздух, пар). Из полости 20 рабочий газ истекает через поры (перфорации) в шайбе.19 в сторону распыла и создает у поверхности шайбы 19 со стороны распыла слой с повышенным давлением, который не допускает распыл к поверхности шайбы и не позволяет ему осаждаться на ней. Интенсивность истечения газа через поры шайбы 19, а также величину давления в указанном защитном слое газа у поверхности шайбы со стороны распыла можно изменять посредством регулятора 22 давления. Кроме того, выполнение шайбы 19 из материала, несмачиваемого распыляемой жидкостью, в еще большей степени снижает возможность залипания распыла на поверхности шайбы 19.

Поток газа, истекающий из кольцевого канала 8 между диском 2 и кожухом 1 со стороны шайбы 19, направляется последней и встречается с уже частично раздробленной (распыленной) жидкостью на выходе из каналов 6 диска 2. В результате этого, капли жидкости под. интенсивным воздействием потока газа дробятся на более мелкие части и образуют факел из мелкодисперсного распыла. При этом воздействующий на распыл поток газа отражается и направляется в сторону распыления ша.йбой 19, за счет чего за- дается требуемая форма факела распыла. Так, например, при крайнем верхнем положении втулки 9 нижняя плоскость шайбы 19 располагается горизонтально. При этом факел располагается под углом 0/ 10-20° к горизонту за счет отклонения частиц жидкости под действием сжатого газа (фиг. 2), истекающего через поры в шайбе 19 и поступающего из канала 8.

При необходимости уменьшения диаметра факела распыла втулку 9 посредством нажимного винта 1б и штока 13 перемещают вниз в сторону шайбы 19, которая .при этом под воздействием торца втулки 9 плавно прогибается и образует со стороны распыла вогнутую параболическую поверхность с определенными радиусом кривизны и. углом наклона относительно горизонтальной плоскости и направлений истечения газа из кольцевого канала 8 и жидкости из каналов 6 диска 2. Вследствие

этого истекающий из канала 8 поток газа, отражаясь от шайбы 19 и направляясь ею, формирует более круто ниспадающий относительно горизонтальной плоскости факел распыла. При этом диметр факела распыла уменьшается, а угол о1 увеличивается. Так, при незначительном смещении втулки 9 вниз и прогибе шайбы 19 можно добиться отклонения факела на угол о/ 20-40 (фиг. 3), а при максимальном смещении втулки 9 вниз и наибольшем прогибе шайбы 19 (т.е., при максимальном затоплении сопла) - на угол V Q° и более (фиг. ). Диаметр фа- кала распыла при этом существенно уменьшается, а распыл в факеле локализуется относительно пространства и стенок камеры, в которой происходит распыление посредством предлагаемой форсунки. Упор 11 ограничивает осевое смещение втулки 9 относительно кожуха 1 и шайбы 19 на заданную величину. Диаметр факела распыла может быть уменьшен также за счет увеличения интенсивности истечения газа из кольцевого канала 8 в сторону шайбы 19, что можно обеспечить регулированием (увеличением) расхода газа.

1

22/1

подаваемого крана.

6

канал

8, посредством

Формула изобретения

1. Форсунка по авт. св. N 1139517, отличающаяся тем, что, с целью повышения технологических и эксплуатационных возможностей за счет исключения налипания распыляемого продукта на элементы форсунки и сушильной камеры и произвольного изменения и искажения формы факела в процессе распыления, она снабжена упругой шайбой из пористого материала, закрепленной на наружной кромке кожуха с образованием с последним и регулирующей втулкой кольцевой замкнутой полости, при этом кожух выполнен с каналом, соединенным с источником подвода сжатого газа и кольцевой полостью. I. .

2. форсунка по п. 1, о т л и ч а ю щ а я с я тем, что она снабжена регулятором давления газа, устан1)В- ленным на линии соединения источника подвода сжатого газа с каналом кожуха .

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительное устройство | 1989 |

|

SU1653847A2 |

| Форсунка | 1983 |

|

SU1139517A2 |

| Распылительное устройство для нанесения жидкости на изделия | 1987 |

|

SU1480884A2 |

| Распылительная головка | 1990 |

|

SU1713659A2 |

| Распылительное устройство | 1988 |

|

SU1565532A1 |

| Распылитель жидкости | 1984 |

|

SU1199703A1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

| Устройство для распыления жидкости | 1989 |

|

SU1627266A1 |

| Распылитель жидкости | 1986 |

|

SU1331581A2 |

| Распыливающее устройство | 1986 |

|

SU1398922A1 |

Изобретение относится к технике распылительной сушки и может быть использовано для получения распылов из жидкостей и порошкообразных продуктов из них. Цель - повышение технологических и эксплуатационных возможностей за счет исключения налипания распыляемого продукта на элементы форсунки и сушильной камеры и произвольного изменения и искажения формы факела в процессе распыления. Для этого форсунка снабжена упругой шайбой из пористого материала, закрепленной на наружной кромке кожуха с образованием с последней и регулирующей втулкой кольцевой замкнутой полости. Кожух для размещения рабочего органа в виде диска выполнен с каналом, соединенным с источником подвода сжатого газа и кольцевой полостью. Форсунка также снабжена регулятором давления газа, установленным на линии соединения источника подвода сжатого газа с каналом кожуха. 1 з.п. ф-лы, 4 ил.

Фиг.1

(4 10-го

Фиг. 2

фиг.д

Фи8.

| Форсунка | 1983 |

|

SU1139517A2 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-10-07—Публикация

1989-01-19—Подача