Изобретение относится к технологическому оборудованию для приготовления вязких материалов, в частности паст, производимых перемешиванием исходных компонентов.

Целью изобретения является повышение эффективности работы при смешивании высоковязких материалов.

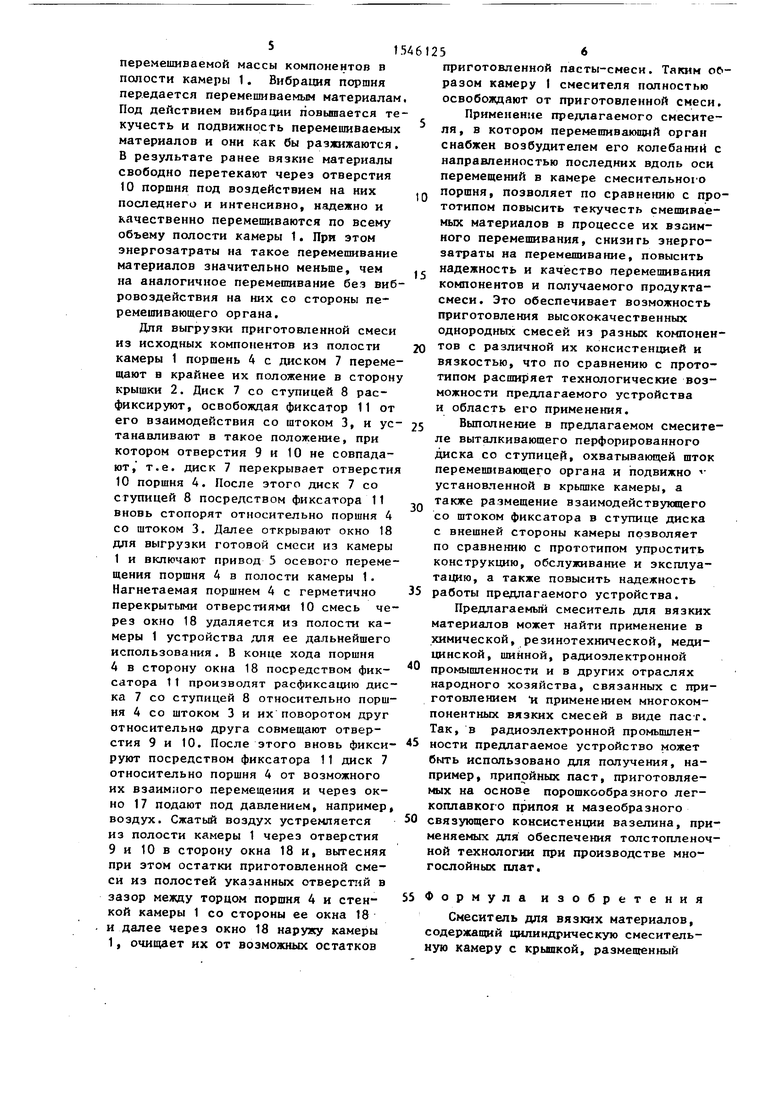

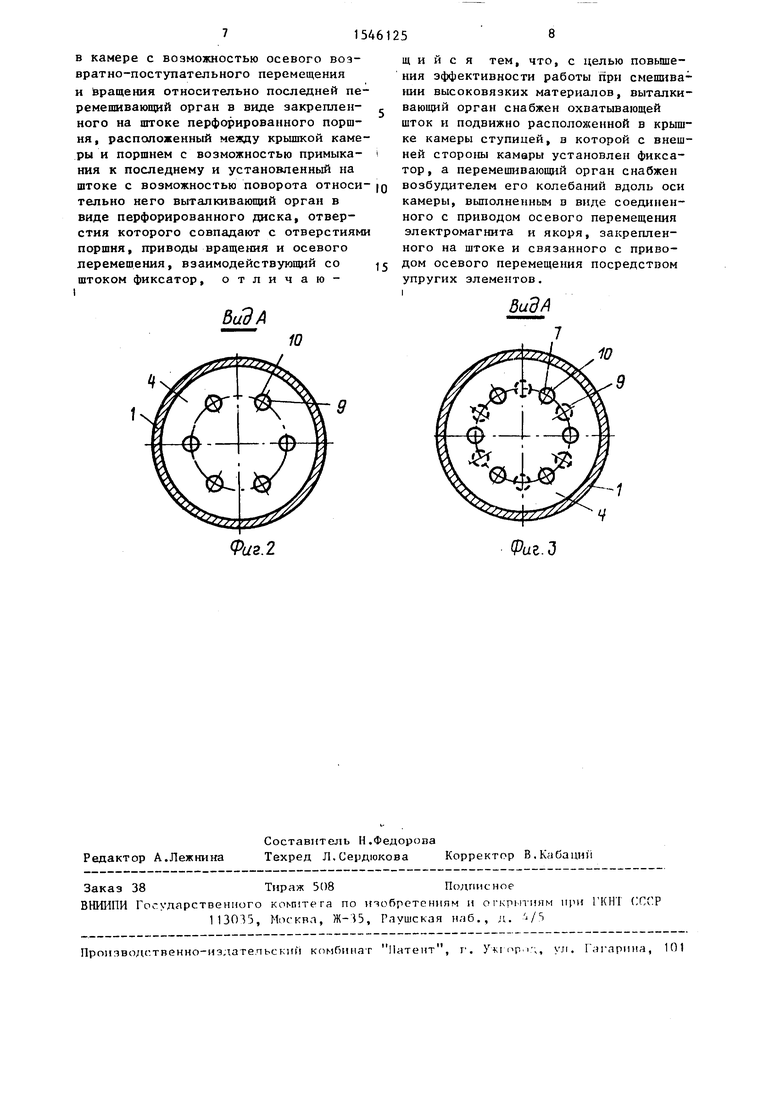

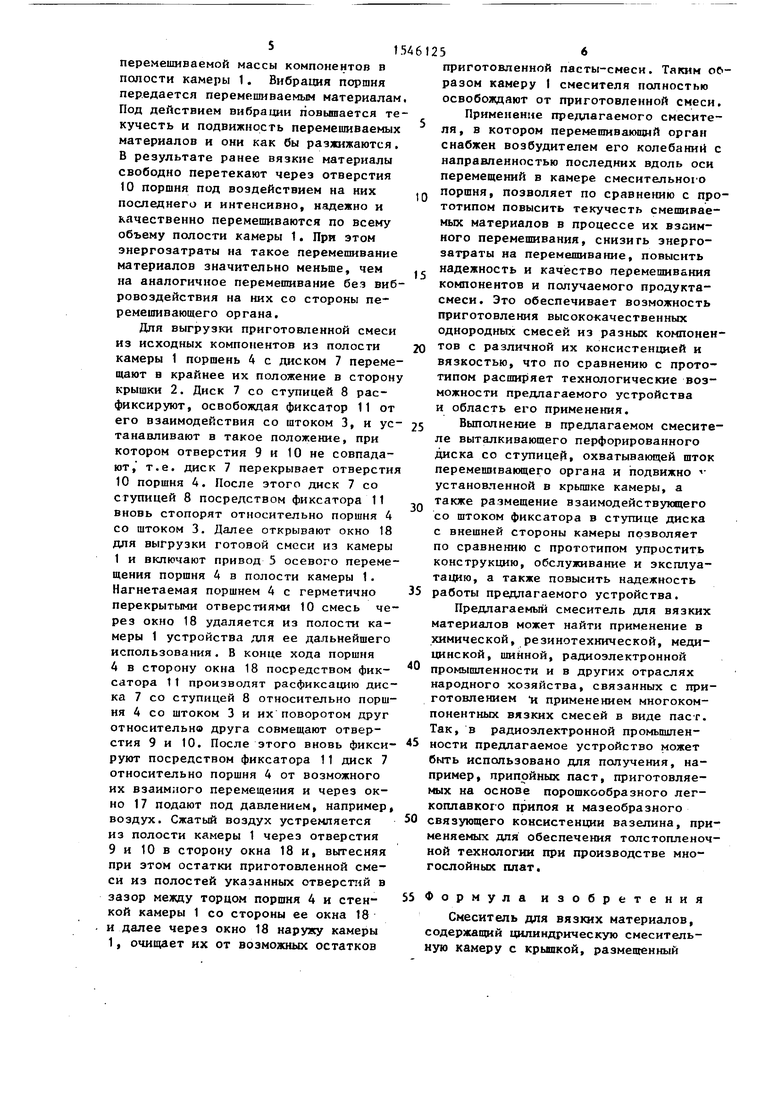

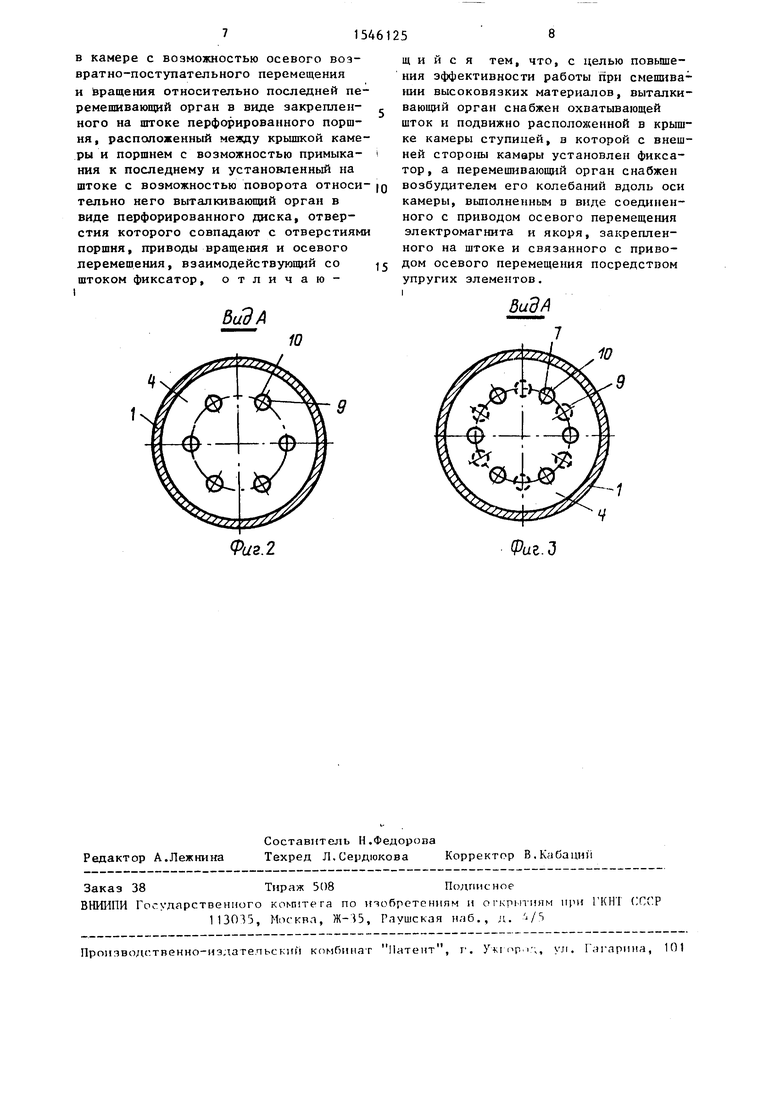

На фиг. 1 изображен предлагаемый смеситель, разрез; на фиг. 2 - вид Л на фиг. 1 (в период смешивания компонентов смеси); на фиг. 3 - то же, в период выгрузки готовой смеси из камеры устройства.

Смеситель для вязких материалов содержит смонтированную на станине цилиндрическую смесительную камеру 1 с крышкой 2 на ее торце. В полости камеры 1 размещен с возможностью осевого возвратно-поступательного перемещения и вращения относительно последней перемешивающий орган в виде закрепленного на штоке 3 перфорированного поршня 4. Диаметр поршня 4 равен внутреннему диаметру полости камеры 1. Осевое возвратно-поступательное перемещение поршня 4 со штоком 3 обеспечивает привод 5 в виде, например, пновмоцилиндра, а их вращение - привод 6, кинематически связан- ный со штоком 3. В камере 1 между крышкой 2 и поршнем 4 смонтирован выталкивающий орган в виде перфорированного диска 7 со ступицей 8. Диск 7 установлен на штоке 3 с возможностью поворота относительно последнего и поршня 4, а также плотно примыкает своим торцом к торцу поршня 4. При этом отверстия (перфорации) 9 диска 7 выполнены так, что в одном из повер- нутых положений диска 7 относительно поршня 4 совпадают с отверстиями-перфорациями 10 поршня 4. Ступица 8 диска 7 охватывает шток 3 и подвижно установлена в крышке 2. Кроме того, в ступице 8 с внешней стороны камеры 1 установлен фиксатор 11, взаимодействующий со штоком 3 и обеспечивающий фиксацию диска 7 относительно поршня

4 со штоком 3 от их перемещений друг относительно друга. На конце штока 3 со стороны привода 5 смонтирован возбудитель 12 колебаний перемешивающего органа, т.е. штока 3 с поршнем 4, относительно камеры 1. Колебания вибровозбудителя и, следовательно, перемешивающего органа направлены вдоль оси камеры 1, т.е. вдоль направления возвратно-поступательных перемещений поршня 4 в полости камеры 1. Вибровозбудитель 12 связывает конец штока 3 со штоком привода 5 и выполнен в виде, закрепленного на штоке привода 5 электромагнита 13, воздействующего своим переменным (пульсирующим) магнитным полем на соединенный со штоком 3 якорь 14, которвый связан посредством упругих элементов - пружин 15 и 16 - со штоком привода 5.

Предлагаемый смеситель работает следующим образом.

Перемешивающий поршень 4 со штоком 3 вместе с выталкивающим диском 7 пе-ч ремещают в полости камеры 1 в крайнее положение в сторону крышки 2. Через загрузочное окно 17 в полость камеры 1 загружают подлежащие смешиванию компоненты. При этом окно 18 для выгрузки закрыто. Диск 7 устанавливают на штоке 3 так, чтобы его отверстия 9 совпадали с отверстиями 10 поршня 4, после диск 7 со ступицей 8 фиксируют относительно поршня 4 и штока 3 посредством фиксатора 11. После этого закрывают окно 17 и включают приводы 5 и 6, а также возбудитель 12 колебаний. Поршень 4 под действием приводов 5 г, 6 совершает возвратно-поступательные и вращательное движения относительно камеры 1 и загруженной в ее полость массы, а его отверстия 10 описывают сложную винтообразную траекторию по всему объему полости камеры 1. Под воздействием ( электромагнита 13 возбудителя 12 колебаний поршень 4 возмущается и совершает колебательные движения в сторону

515

перемешиваемой массы компонентов в полости камеры 1. Вибрация поршня передается перемешиваемым материалам. Под действием вибрации повышается текучесть и подвижность перемешиваемых материалов и они как бы разжижаются. В результате ранее вязкие материалы свободно перетекают через отверстия 10 поршня под воздействием на них последнего и интенсивно, надежно и качественно перемешиваются по всему объему полости камеры 1. При этом энергозатраты на такое перемешивание материалов значительно меньше, чем на аналогичное перемешивание без вибровоздействия на них со стороны перемешивающего органа.

Для выгрузки приготовленной смеси из исходных компонентов из полости камеры 1 поршень 4 с диском 7 перемещают в крайнее их положение в сторону крышки 2. Диск 7 со ступицей 8 рас- фиксируют, освобождая фиксатор 11 от его взаимодействия со штоком 3, и устанавливают в такое положение, при котором отверстия 9 и 10 не совпада

ют, т.е. диск 7 перекрывает отверстия 10 поршня 4. После этого диск 7 со сгупицей 8 посредством фиксатора 11 вновь стопорят относительно поршня 4 со штоком 3. Далее открывают окно 18 для выгрузки готовой смеси из камеры 1 и включают привод 5 осевого перемещения поршня 4 в полости камеры 1. Нагнетаемая поршнем 4 с герметично перекрытыми отверстиями 10 смесь через окно 18 удаляется из полости камеры 1 устройства для ее дальнейшего использования. В конце хода поршня 4 в сторону окна 18 посредством фиксатора 11 производят расфиксацию диска 7 со ступицей 8 относительно поршня 4 со штоком 3 и их поворотом друг относительно друга совмещают отверстия 9 и 10. После этого вновь фиксируют посредством фиксатора 11 диск 7 относительно поршня 4 от возможного их взаимного перемещения и через окно 17 подают под давлением, например, воздух. Сжатый воздух устремляется из полости камеры 1 через отверстия 9 и 10 в сторону окна 18 и, вытесняя при этом остатки приготовленной смеси из полостей указанных отверстий в зазор между торцом поршня 4 и стенкой камеры 1 со стороны ее окна 18 и далее через окно 18 наружу камеры 1, очищает их от возможных остатков

0

5

0

5

0

5

0

5

0

5

приготовленной пасты-смеси. Таким оо- разом камеру 1 смесителя полностью освобождают от приготовленной смеси.

Применение предлагаемого смесителя, в котором перемешивающий орган снабжен возбудителем его колебаний с направленностью последних вдоль оси перемещений в камере смесительного поршня, позволяет по сравнению с прототипом повысить текучесть смешиваемых материалов в процессе их взаимного перемешивания, снизить энергозатраты на перемешивание, повысить надежность и качество перемешивания компонентов и получаемого продукта- смеси. Это обеспечивает возможность приготовления высококачественных однородных смесей из разных компонентов с различной их консистенцией и вязкостью, что по сравнению с прототипом расширяет технологические возможности предлагаемого устройства и область его применения.

Выполнение в предлагаемом смесителе выталкивающего перфорированного диска со ступицей, охватывающей шток перемешивающего органа и подвижно установленной в крышке камеры, а также размещение взаимодействующего со штоком фиксатора в ступице диска с внешней стороны камеры позволяет по сравнению с прототипом упростить конструкцию, обслуживание и эксплуатацию, а также повысить надежность работы предлагаемого устройства.

Предлагаемый смеситель для вязких материалов может найти применение в химической, резинотехнической, медицинской, шинной, радиоэлектронной промышленности и в других отраслях народного хозяйства, связанных с приготовлением и применением многокомпонентных вязких смесей в виде пас г. Так, в радиоэлектронной промышленности предлагаемое устройство может быть использовано для получения, например, припрйных паст, приготовляемых на основе порошкообразного легкоплавкого припоя и мазеобразного связующего консистенции вазелина, применяемых для обеспечения толстопленочной технологии при производстве многослойных плат.

Формула изобретения

Смеситель для вязких материалов, содержащий цилиндрическую смесительную камеру с крышкой, размещенный

в камере с возможностью осевого возвратно-поступательного перемещения и вращения относительно последней перемешивающий орган в виде закреплен- ного на штоке перфорированного поршня , расположенный между крышкой камеры и поршнем с возможностью примыка- ния к последнему и установленный на штоке с возможностью поворота относительно него выталкивающий орган в виде перфорированного диска, отверстия которого совпадают с отверстиями поршня, приводы вращения и осевого перемещения, взаимодействующий со

штоком фиксатор, отличаю- I

щ и и с я тем, что, с целью повышения эффективности работы при смешивании высоковязких материалов, выталкивающий орган снабжен охватывающей шток и подвижно расположенной в крышке камеры ступицей, в которой с внешней стороны камеры установлен фиксатор, а перемешивающий орган снабжен возбудителем его колебаний вдоль оси камеры, выполненным в виде соединенного с приводом осевого перемещения электромагнита и якоря, закрепленного на штоке и связанного с приводом осевого перемещения посредством упругих элементов.

Вид А

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полимерных материалов | 1987 |

|

SU1431940A1 |

| Устройство для перемешивания вязких материалов | 1987 |

|

SU1426806A2 |

| Смеситель для вязких материалов | 1987 |

|

SU1473829A1 |

| Форсунка | 1989 |

|

SU1597224A2 |

| Смеситель для вязких материалов | 1986 |

|

SU1344610A1 |

| Устройство для смешивания вязких материалов | 1980 |

|

SU891450A2 |

| Гидроцилиндр | 1985 |

|

SU1295048A1 |

| Устройство для смешивания вязких материалов | 1978 |

|

SU770812A1 |

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Устройство для намотки пленки | 1987 |

|

SU1509324A1 |

Изобретение относится к смесителям и позволяет повысить эффективность работы при смешивании высоковязких материалов. Смеситель содержит цилиндрическую смесительную камеру 1 с крышкой 2 и размещенный в камере 1 с возможностью осевого возвратно-поступательного перемещения и вращения относительно последней перемешивающий орган. Перемешивающий орган выполнен в виде закрепленного на штоке 3 перфорированного поршня 4. Между крышкой камеры и поршнем с возможностью примыкания к последнему расположен выталкивающий орган в виде перфорированного диска 7, отверстия которого совпадают с отверстиями поршня. Выталкивающий орган снабжен охватывающей шток и подвижно расположенной в крышке камеры ступицей 8, в которой с внешней стороны камеры установлен фиксатор 11. Перемешивающий орган снабжен возбудителем его колебаний вдоль оси камеры, выполненным в виде соединенного с приводом осевого перемещения электромагнита 13 и якоря 14. Якорь закреплен на штоке и связан с приводом осевого перемещения посредством упругих элементов. 3 ил.

Фиг.2

Фиг.З

| Смеситель для вязких материалов | 1984 |

|

SU1211057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-28—Публикация

1987-09-15—Подача