Изобретение относится к оборудованию для намотки в рулон гибкого ленточного материала, может найти применение, например, в радиотехнической промышленности при производстве тонкослойных диэлектриков, в частности гибкого стеклотекстолита с адгезивным покрытием, и является усовершенствованием устройства по авт. св. № 666129.

Целью изобретения является повышение качества наматываемых рулонов путем исключения повреждения материала рулона со стороны шпули при сталкивании.

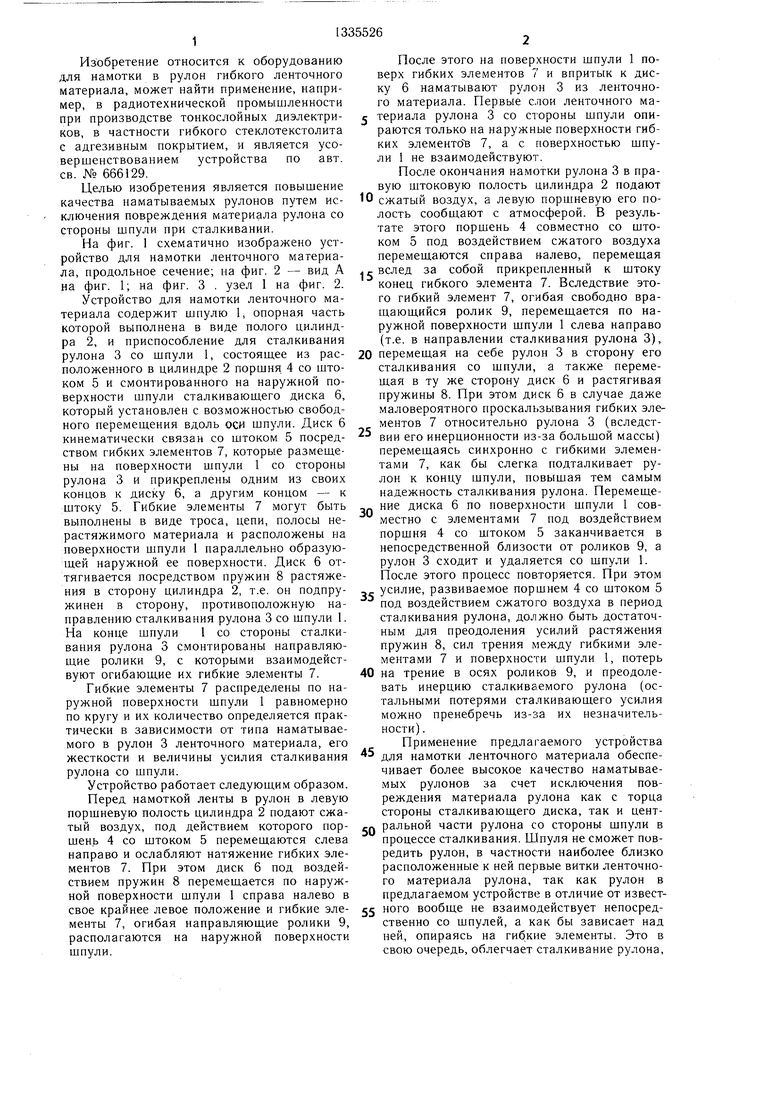

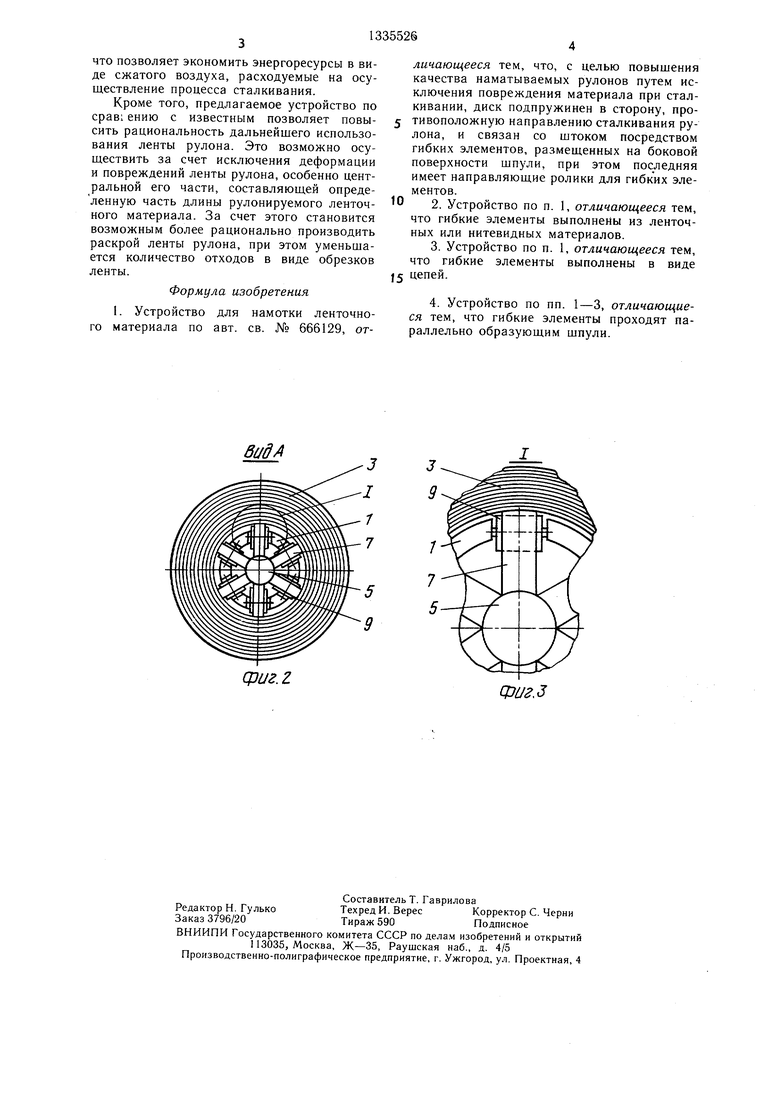

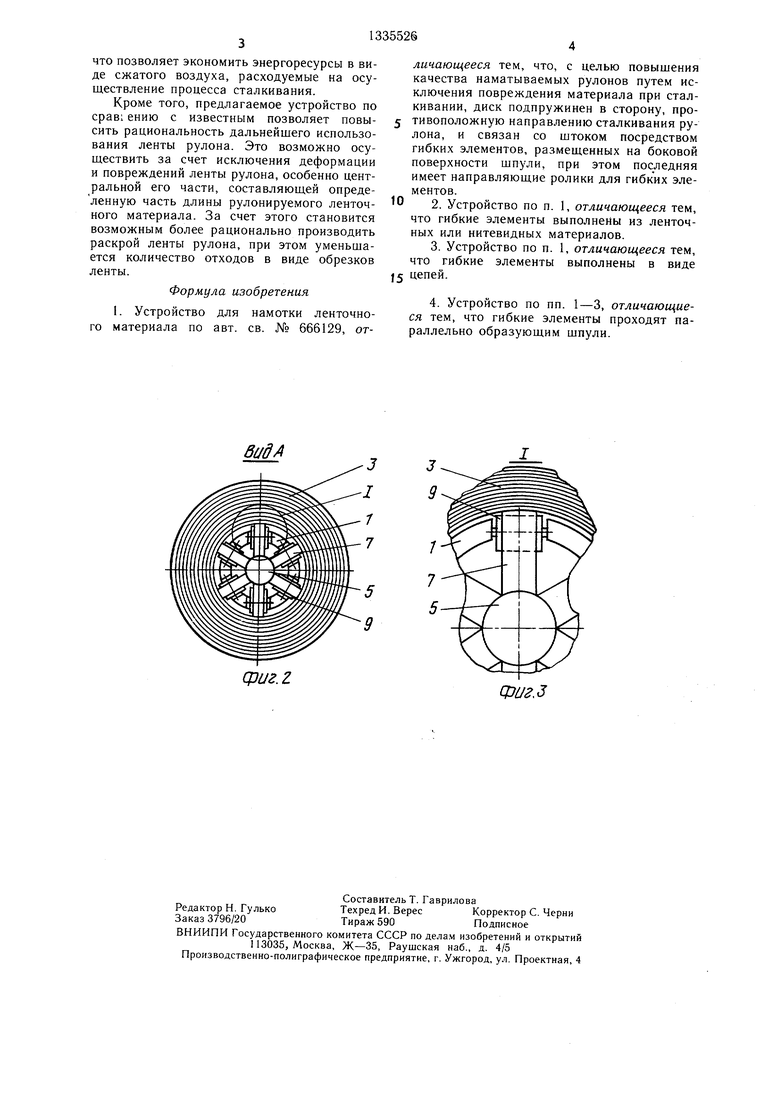

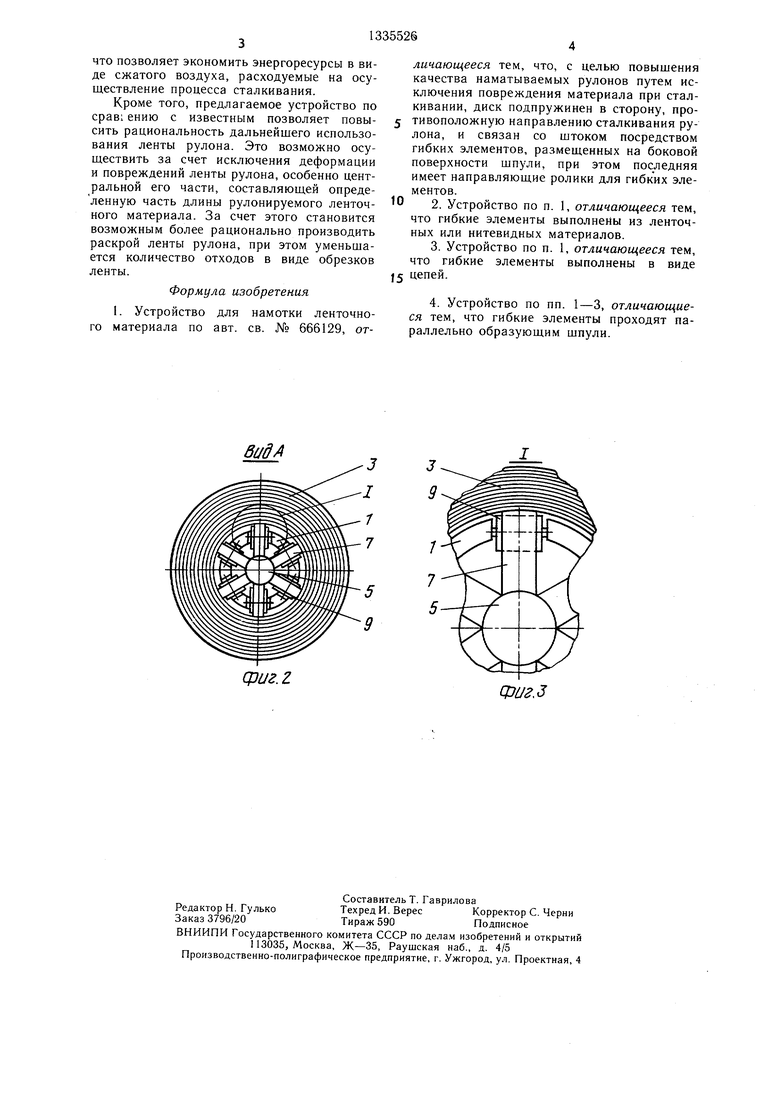

На фиг. 1 схематично изображено устройство для намотки ленточного материала, продольное сечение; па фиг. 2 - вид А на фиг. 1; на фиг. 3 . узел 1 на фиг. 2.

Устройство для намотки ленточного материала содержит шпулю 1, опорная часть которой выполнена в виде полого цилиндра 2, и приспособление для сталкивания

После этого на поверхности шпули 1 поверх гибких элементов 7 и впритык к диску 6 наматывают рулон 3 из ленточного материала. Первые слои ленточного материала рулона 3 со стороны шпули опираются только на наружные поверхности гибких элементо1в 7, а с поверхностью шпули 1 не взаимодействуют.

После окончания намотки рулона 3 в правую штоковую полость цилиндра 2 подают сжатый воздух, а левую поршневую его полость сообш,ают с атмосферой. В результате этого поршень 4 совместно со штоком 5 под воздействием сжатого воздуха перемеш,аются справа налево, перемеш,ая с вслед за собой прикрепленный к штоку конец гибкого элемента 7. Вследствие этого гибкий элемент 7, огибая свободно вра- щаюш,ийся ролик 9, перемеш,ается по наружной поверхности шпули 1 слева направо (т.е. в направлении сталкивания рулона 3),

10

рулона 3 со шпули 1, состоящее из рас- 20 перемещая на себе рулон 3 в сторону его

положенного в цилиндре 2 поршня 4 со штоком 5 и смонтированного на наружной поверхности щпули сталкивающего диска 6, который установлен с возможностью свободного перемещения вдоль оси шпули. Диск 6 кинематически связан со щтоком 5 посредством гибких элементов 7, которые размещены на поверхности шпули 1 со стороны рулона 3 и прикреплены одним из своих концов к диску 6, а другим концом - к штоку 5. Гибкие элементы 7 могут быть выполнены в виде троса, цепи, полосы нерастяжимого материала и расположены на поверхности шпули 1 параллельно образующей наружной ее поверхности. Диск 6 оттягивается посредством пружин 8 растяжения в сторону цилиндра 2, т.е. он подпружинен в сторону, противоположную направлению сталкивания рулона 3 со шпули 1. На конце шпули 1 со стороны сталкивания рулона 3 смонтированы направляющие ролики 9, с которыми взаимодействуют огибающие их гибкие элементы 7.

Гибкие элементы 7 распределены по наружной поверхности щпули 1 равномерно по кругу и их количество определяется практически в зависимости от типа наматываемого в рулон 3 ленточного материала, его жесткости и величины усилия сталкивания рулона со щпули.

Устройство работает следующим образом.

Перед намоткой ленты в рулон в левую поршневую полость цилиндра 2 подают сжатый воздух, под действием которого поршень 4 со штоком 5 перемещаются слева направо и ослабляют натяжение гибких элементов 7. При этом диск 6 под воздействием пружин 8 перемещается по наружной поверхности шпули 1 справа налево в

25

сталкивания со шпули, а также перемещая в ту же сторону диск 6 и растягивая пружины 8. При этом диск 6 в случае даже маловероятного проскальзывания гибких элементов 7 относительно рулона 3 (вследст- вии его инерционности из-за большой массы) перемещаясь синхронно с гибкими элементами 7, как бы слегка подталкивает рулон к концу щпули, повышая тем самым надежность сталкивания рулона. Перемеще., ние диска 6 по поверхности шпули 1 совместно с элементами 7 под воздействием поршня 4 со штоком 5 заканчивается в непосредственной близости от роликов 9, а рулон 3 сходит и удаляется со шпули I. После этого процесс повторяется. При этом

- усилие, развиваемое поршнем 4 со штоком 5 под воздействием сжатого воздуха в период сталкивания рулона, должно быть достаточным для преодоления усилий растяжения пружин 8, сил трения между гибкими элементами 7 и поверхности шпули 1, потерь

40 на трение в осях роликов 9, и преодолевать инерцию сталкиваемого рулона (остальными потерями сталкивающего усилия можно пренебречь из-за их незначительности).

Применение предлагаемого устройства для намотки ленточного материала обеспечивает более высокое качество наматываемых рулонов за счет исключения повреждения материала рулона как с торца стороны сталкивающего диска, так и центральной части рулона со стороны шпули в процессе сталкивания. Шпуля не сможет повредить рулон, в частности наиболее близко расположенные к ней первые витки ленточного материала рулона, так как рулон в предлагаемом устройстве в отличие от извест45

50

свое крайнее левое положение и гибкие эле-55 ного вообще не взаимодействует непосредменты 7, огибая направляющие ролики 9,ственно со щпулей, а как бы зависает над

располагаются на наружной поверхностиней, опираясь на элементы. Это в

щпули.свою очередь, облегчает сталкивание рулона.

После этого на поверхности шпули 1 поверх гибких элементов 7 и впритык к диску 6 наматывают рулон 3 из ленточного материала. Первые слои ленточного материала рулона 3 со стороны шпули опираются только на наружные поверхности гибких элементо1в 7, а с поверхностью шпули 1 не взаимодействуют.

После окончания намотки рулона 3 в правую штоковую полость цилиндра 2 подают сжатый воздух, а левую поршневую его полость сообш,ают с атмосферой. В результате этого поршень 4 совместно со штоком 5 под воздействием сжатого воздуха перемеш,аются справа налево, перемеш,ая с вслед за собой прикрепленный к штоку конец гибкого элемента 7. Вследствие этого гибкий элемент 7, огибая свободно вра- щаюш,ийся ролик 9, перемеш,ается по наружной поверхности шпули 1 слева направо (т.е. в направлении сталкивания рулона 3),

сталкивания со шпули, а также перемещая в ту же сторону диск 6 и растягивая пружины 8. При этом диск 6 в случае даже маловероятного проскальзывания гибких элементов 7 относительно рулона 3 (вследст- вии его инерционности из-за большой массы) перемещаясь синхронно с гибкими элементами 7, как бы слегка подталкивает рулон к концу щпули, повышая тем самым надежность сталкивания рулона. Перемещение диска 6 по поверхности шпули 1 совместно с элементами 7 под воздействием поршня 4 со штоком 5 заканчивается в непосредственной близости от роликов 9, а рулон 3 сходит и удаляется со шпули I. После этого процесс повторяется. При этом

усилие, развиваемое поршнем 4 со штоком 5 под воздействием сжатого воздуха в период сталкивания рулона, должно быть достаточным для преодоления усилий растяжения пружин 8, сил трения между гибкими элементами 7 и поверхности шпули 1, потерь

на трение в осях роликов 9, и преодолевать инерцию сталкиваемого рулона (остальными потерями сталкивающего усилия можно пренебречь из-за их незначительности).

Применение предлагаемого устройства для намотки ленточного материала обеспечивает более высокое качество наматываемых рулонов за счет исключения повреждения материала рулона как с торца стороны сталкивающего диска, так и центральной части рулона со стороны шпули в процессе сталкивания. Шпуля не сможет повредить рулон, в частности наиболее близко расположенные к ней первые витки ленточного материала рулона, так как рулон в предлагаемом устройстве в отличие от извест

ного вообще не взаимодействует непосредчто позволяет экономить энергоресурсы в виде сжатого воздуха, расходуемые на осуществление процесса сталкивания.

Кроме того, предлагаемое устройство по срав; ению с известным позволяет повысить рациональность дальнейшего использования ленты рулона. Это возможно осуществить за счет исключения деформации и повреждений ленты рулона, особенно центральной его части, составляющей опреде- ленную часть длины рулонируемого ленточного материала. За счет этого становится возможным более рационально производить раскрой ленты рулона, при этом уменьшается количество отходов в виде обрезков ленты.

Формула изобретения

1. Устройство для намотки ленточного материала по авт. св. № 666129, отличающееся тем, что, с целью повышения качества наматываемых рулонов путем исключения повреждения материала при сталкивании, диск подпружинен в сторону, противоположную направлению сталкивания рулона, и связан со штоком посредством гибких элементов, размещенных на боковой поверхности шпули, при этом последняя имеет направляющие ролики для гибких элементов.

2. Устройство по п. 1, отличающееся тем, что гибкие элементы выполнены из ленточных или нитевидных материалов.

3.Устройство по п. 1, отличающееся тем, что гибкие элементы выполнены в виде

цепей.

4.Устройство по пп. 1-3, отличающиеся тем, что гибкие элементы проходят параллельно образующим шпули.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала | 1988 |

|

SU1618717A2 |

| Устройство для намотки ленточного материала | 1985 |

|

SU1258799A2 |

| Устройство для намотки пленки | 1986 |

|

SU1384510A1 |

| Устройство для намотки пленки | 1987 |

|

SU1509324A1 |

| Устройство для намотки пленки | 1984 |

|

SU1232494A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Устройство для намотки длинномерного материала | 1987 |

|

SU1447742A2 |

| Устройство для обработки рулонного материала | 1985 |

|

SU1266821A1 |

| Устройство для намотки длинномерного материала | 1986 |

|

SU1335525A2 |

| Агрегат продольной резки рулонного материала | 1989 |

|

SU1712075A2 |

Изобретение относится к намоточному оборудованию и позволяет повысить качество наматываемых рулонов путем исключения повреждения материала рулона со стороны шпули в процессе сталкивания. Устройство содержит шпулю 1 с опорной частью в виде полого цилиндра 2 и приспособление для сталкивания рулона 3 со шпули 1, состоящее из расположенного в цилиндре 2 поршня 4 со штоком 5 и смонтированного на наружной поверхности шпули 1 сталкивающего диска 6, который установлен с возможностью свободного перемещения вдоль оси I. Диск 6 кинематически связан со штоком 5 посредством гибких элементов 7, которые размещены на поверхности шпули 1 со стороны рулона 3. Гибкие элементы 7 .могут быть выполнены в виде троса, цепи, полосы нерастяжимого материала, и расположены на поверхности шпули 1 параллельно образующей наружной ее поверхности. Диск 6 выполнен подпружиненным в сторону, противоположную направлению сталкивания рулона 3. На конце шпули 1 со стороны сталкивания рулона 3 смонтированы направляющие ролики 9, взаимодействующие с гибкими элементами 7. 3 з.п. ф-лы, 3 ил. в сл 5 S 6 777////7/у77/7: ууУ%. со СО 01 СЛ 05 Y////, ////jCL/ L NJ

3{/дА

сриг.г

Фиг,3

| Устройство для намотки ленточного материала | 1977 |

|

SU666129A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-09-07—Публикация

1986-02-11—Подача