.; Изобретение относится к нефтепереработ- ф и нефтехимии, преимущественно к спо- сЬбам получения ценного сырья - ароматических углеводородов и водорода путем каталитической конверсии легких парафиновых углеводородов.

Ароматические углеводороды применяются в качестве высокооктановой добавки к моторным топливам, а также являются важнейшим сырьем таких крупнотоннерацию) катализатор выходит на стабильный режим работы. После этого активированный и стабилизированный катализатор доводят в токе осушенного азота до температуры реакции и пропускают сырье с заданной скоростью в течение 1 ч. Давление в реакционной зоне атмосферное. Сырье - пропан чистотой 99,1 мас.% с примесью этана (0,6 мас.%) и изо- бутана (0,3 мас.%). Жидкие продукты

нажных нефтехимических синтезов, Kak10 реакции конденсируют в приемнике при охЛроизводство поверхностно-активных ве-лаждении льдом, газообразные продукты

ществ, растворителей, пластмасс, фенола,собирают в газометр. Состав продуктов

стирола. ,реакции анализируют хроматографическим

Водород необходим для проведения та-методом. Количество кокса определяют по

-них важных процессов, как риформинг,. привесу хлрркальциевых и аскаритных тругидроочистка нефтяного сырья, гидрогениза-бок после окислительной регенерации катанерацию) катализатор выходит на стабильный режим работы. После этого активированный и стабилизированный катализатор доводят в токе осушенного азота до температуры реакции и пропускают сырье с заданной скоростью в течение 1 ч. Давление в реакционной зоне атмосферное. Сырье - пропан чистотой 99,1 мас.% с примесью этана (0,6 мас.%) и изо- бутана (0,3 мас.%). Жидкие продукты

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1992 |

|

RU2028368C1 |

| КАТАЛИЗАТОР ПРОЦЕССА ОКИСЛИТЕЛЬНОЙ АРОМАТИЗАЦИИ НИЗШИХ АЛКАНОВ | 2015 |

|

RU2603774C1 |

| КАТАЛИЗАТОР ПРОЦЕССА ОКИСЛИТЕЛЬНОЙ АРОМАТИЗАЦИИ НИЗШИХ АЛКАНОВ | 2015 |

|

RU2603775C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2012 |

|

RU2515511C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2205858C1 |

| ПЛАТИНОВЫЙ КАТАЛИЗАТОР ПОЛУЧЕНИЯ АРЕНОВ ИЗ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2557063C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ | 2007 |

|

RU2330719C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПРОПАНА И СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751701C1 |

Изобретение относится к циклическим соединениям, в частности к совместному .получению ароматических углеводородов и водорода. Цель - повышение выхода ароматических углеводородов при одновременной высокой селективности образоваИйн водорода. Получение це.левых сосдннеиий ведут контактированием пропана с катализатором. Последний содержит высококремнеземный цеолит - ультрасил, характеризующийся определенной рентгенограммой, промотированный 2,5-3,5 мае . % оксида цинка и гранулированный со связующим - оксидом алюминия, предпочти- тельно используют катализатор, содержащий 40 мае. % оксида алюминия; Катализатор предварительно обрабатывают пропаном при 500-600°С в течение 8-10 ч с промежуточными окислительными регенерациями через каждые 2 ч обработки пропаном. Процесс ведут при 560-560°С и объемной скорости подачи сырья 60-360 ч . Способ обеспечивает повыгпение выхода ароматических углеводородов на 7,4-8,3 мас..%, селективности на 7,5-8,4 мас.%. 2 з.п. ф-лы. 2 табл. ю

1РЯ угля.

Цель изобретения - повышение в ыхода ароматических углеводородов при одновременной высокой селективности.образования водорода.

При осуществлении способа (примеры ) используют катализатор на основе высококремнеземного отечественного цеолита типа ультрасила, имеющего эмпиричеслизаторов,

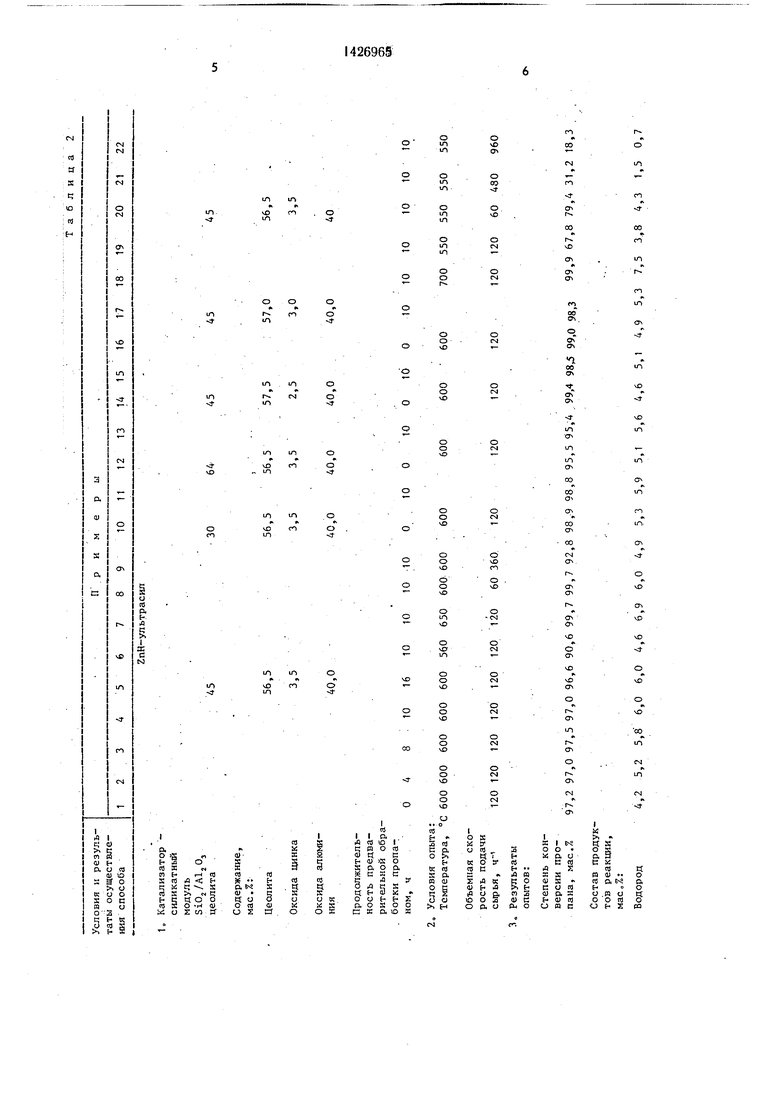

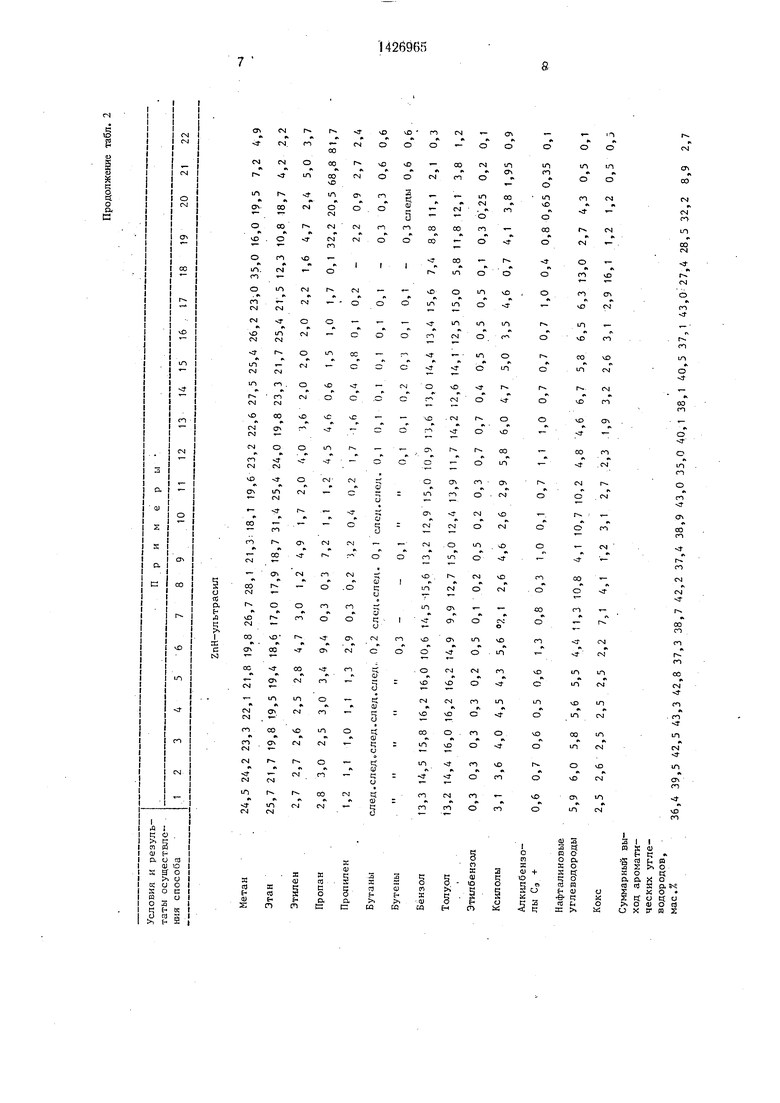

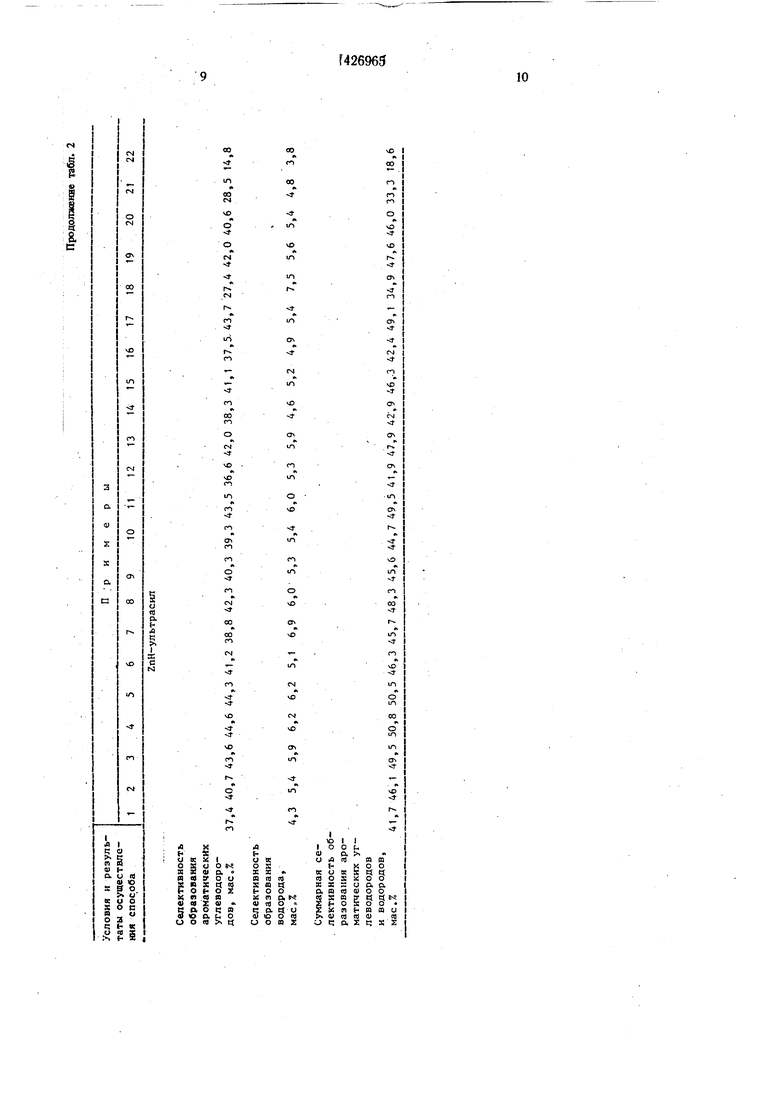

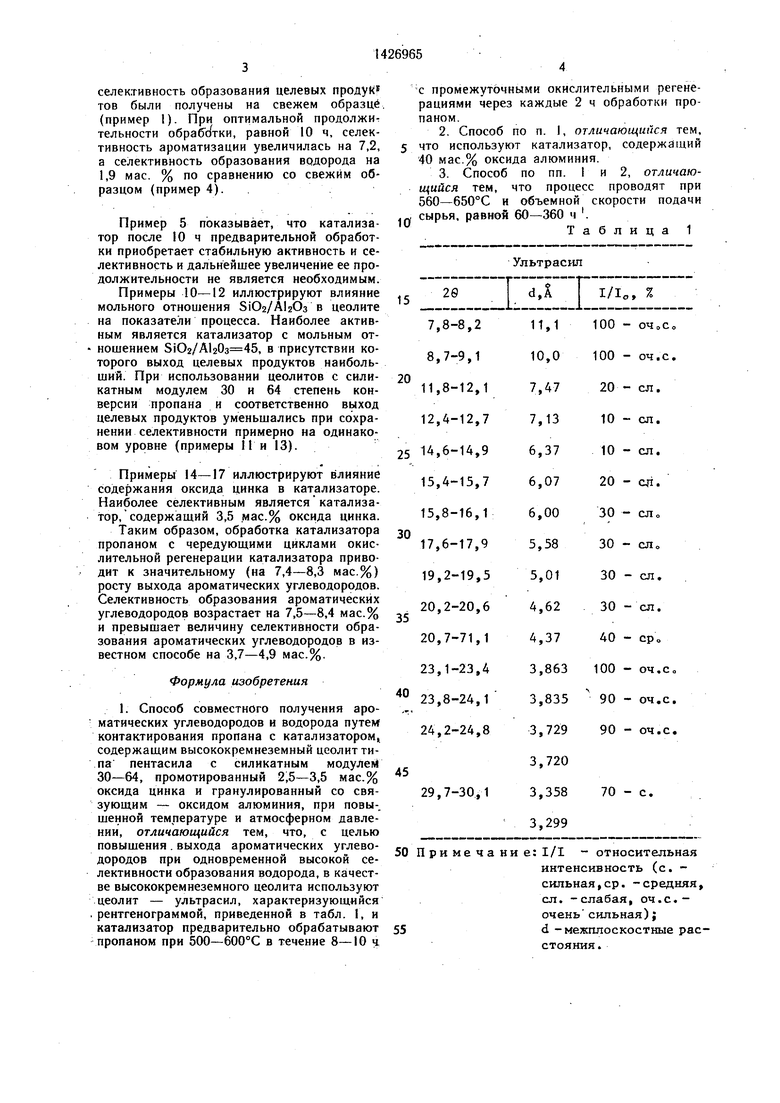

В табл. 2 приведены (примеры 1-22) условия и результаты осуществления способа.

20 Из табл. 2 следует, что максимальный суммарный выход ароматических углеводородов и водорода достигается в присутствии цинковой формы ультрасила с мольным отношением 5Ю2/А12Оз 45, гранулированного с 40,0 мас.% оксида алюмикую формулу (0,8-1,4) NaaO- AUOs (30- 25 „„ „„„ 600°С и объемной скорости по J с л-ч-,. -1,

64) SiO.

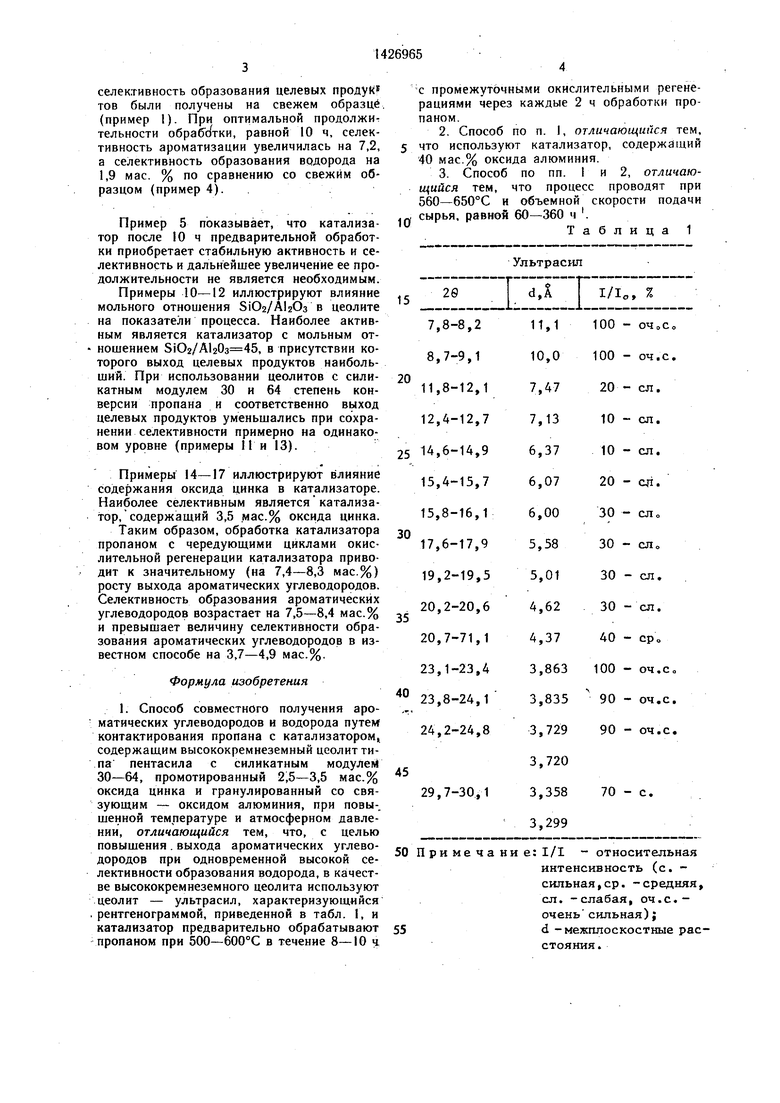

В табл. 1 приведена рентгенограмма цеолита - ультрасил, используемого для приготовления катализатора, используемого в предлагаемом способе.

Цинковую форму цеолита - ультра- сил получают путем пропитки декатион- ниройанной формы раствором хлористого цинка.

Для придания катализатору необходимой механической прочности его гранулируют со связующим оксидом алюминия, взятым в, количестве 40 мас.%.

Способ в лабораторных условиях на продачи сырья, равной 120 (пример 4). Предварительная обработка пропаном проводилась в течение 10 ч. Выход ароматических углеводородов составил 43,3 мас.% на пропущенный пропан при селективности ароматизации 44,6 мас.% выход водорода был равен 6,0 мас.% при селективности 6,2 мас.%. Содержание водорода в газообразных продуктах реакции составило 57,8 об.%. При увеличении температуры до 650°С выход водорода возрос до 6,9 мас.%, содержание его в газообразных продуктах реакции достигло 59,3 Об.% (пример 7). Однако выход ароматических углеводородов снизился до 38,7 мас.%, а выход кокса возрос до 7,1 мас.%. При

35

точной уста.новке со стационарным слоем 4Q увеличении температуры до 700°С (пример

осуществляют следующим

18) было получено 16,1 мас.%, кокса на пропущенный пропан, что вело к быстрой потере каталитической активности цеолита. Примеры 20-22 иллюстрируют влияние объемной скорости подачи сырья на покакатализатора, образом.

В кварцевый реактор загружают 10 см катализатора со сФепенью зернения, равной

0,25-0,5 мм. Свежий образец катализатора„„„.,.,„.. .,„.„ ... „„ ..

п;рокаливают в реакторе при 550°С в токе затели процесса. Оптимальной для предла- .осушенного воздуха в течение 5 ч для уда-гаемого способа совместного получения ароления адсорбированной воды. Затем катали- затор активируют путем обработки пропаном при 500-600°С в течение 8-10 ч.

Через каждьш два часа предварительной „ йая селективность образования целевых про- обработки проводят окислительную регене-дуктов. Ведение процесса с объемной скорацию катализатора осушенным воздухом при 550°С в течение двух часов. В результате предварительной обработки сни- жаетсг крекирующая активность катализатора, а выход и селективность целевых

матических углеводородов и водорода из пропана является объемная скорость, равная 120 ч , при которой наблюдается наибольпродуктов увеличиваются. После 8-10 ч предварительной обработки (без учета времени, затраче}Гного на окислительную регеростью меньше 60 ч нецелесообразно из- за низкой интенсивности использования катализатора.

Примеры 1-76 иллюстрируют влияние j5 продолжительности предварительной обработки катализатора пропаном на селективность образования ароматических углеводородов и водорода. Наимень 11ие выход и

лизаторов,

В табл. 2 приведены (примеры 1-22) условия и результаты осуществления способа.

0 Из табл. 2 следует, что максимальный суммарный выход ароматических углеводородов и водорода достигается в присутствии цинковой формы ультрасила с мольным отношением 5Ю2/А12Оз 45, гранулированного с 40,0 мас.% оксида алюми5 „„ „„„ 600°С и объемной скорости по5 „„ „„„ 600°С и объемной скорости по-,. -1,

дачи сырья, равной 120 (пример 4). Предварительная обработка пропаном проводилась в течение 10 ч. Выход ароматических углеводородов составил 43,3 мас.% на пропущенный пропан при селективности ароматизации 44,6 мас.% выход водорода был равен 6,0 мас.% при селективности 6,2 мас.%. Содержание водорода в газообразных продуктах реакции составило 57,8 об.%. При увеличении температуры до 650°С выход водорода возрос до 6,9 мас.%, содержание его в газообразных продуктах реакции достигло 59,3 Об.% (пример 7). Однако выход ароматических углеводородов снизился до 38,7 мас.%, а выход кокса возрос до 7,1 мас.%. При

5

Q увеличении температуры до 700°С (пример

увеличении температуры до 700°С (пример

18) было получено 16,1 мас.%, кокса на пропущенный пропан, что вело к быстрой потере каталитической активности цеолита. Примеры 20-22 иллюстрируют влияние объемной скорости подачи сырья на пока„„„.,.,„.. .,„.„ ... „„ ..

затели процесса. Оптимальной для предла- гаемого способа совместного получения аройая селективность образования целевых про- дуктов. Ведение процесса с объемной скоматических углеводородов и водорода из пропана является объемная скорость, равная 120 ч , при которой наблюдается наибольйая селективность образования целевых про- дуктов. Ведение процесса с объемной скоростью меньше 60 ч нецелесообразно из- за низкой интенсивности использования катализатора.

Примеры 1-76 иллюстрируют влияние продолжительности предварительной обработки катализатора пропаном на селективность образования ароматических углеводородов и водорода. Наимень 11ие выход и

селективность образования целевых продук тов были получены на свежем образце (пример 1). При оптимальной продолжи тельности o6pa6 JTKH, равной 10 ч, селективность ароматизации увеличилась на 7,2, а селективность образования водорода на 1,9 мае. % по сравнению со свежим образцом (пример 4).

Пример 5 показывает, что катализатор после 10 ч предварительной обработки приобретает стабильную активность и селективность и дальнейшее увеличение ее продолжительности ие является необходимым.

Примеры 10-12 иллюстрируют влияние мольного отношения 51О2/А12Оз в цеолите на показатели процесса. Наиболее активным является катализатор с мольным отношением 51О2/А120з 45, в присутствии которого выход целевых продуктов наибольший. При использовании цеолитов с силикатным модулем 30 и 64 степень конверсии пропана и соответственно выход целевых продуктов уменьшались при сохранении селективности примерно на одинаковом уровне (примеры Пи 13).

Примеры 14-17 иллюстрируют влияние содержания оксида цинка в катализаторе. Наиболее селективным является катализатор, содержащий 3,5 мас.% оксида цинка.

Таким образом, обработка катализатора пропаном с чередующими циклами окислительной регенерации катализатора приводит к значительному (на 7,4-8,3 мас.%) росту выхода ароматических углеводородов. Селективность образования ароматических углеводородов возрастает на 7,5-8,4 мас.% и превышает величину селективности образования ароматических углеводородов в известном способе на 3,7-4,9 мас.%.

Формула изобретения

С промежуточными окислительными регенерациями через каждые 2 ч обработки пропаном.

Таблица 1

15

20

25

30

35

40

45

мечание: /I - относительная

интенсивность (с. - сильная,ср. -средняя, ел. -слабая, оч.с.- очень сильная);

d -межппоскостные расстояния.

| Патент США № 4288645, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Патент США № 4490569, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

Авторы

Даты

1988-09-30—Публикация

1985-06-06—Подача