Изобретение относится к каталитической конверсии углеводородов и может быть использовано для получения высокооктанового моторного топлива.

Известен способ переработки легкого углеводородного сырья в присутствии высококремнеземного цеолита с добавками Си, Zn или Сr при 300-700oС. Способ заключается в пропускании смеси углеводородов, содержащих C1-С10, например легкую нафту через высококремнеземный цеолит (JP 59-152337, 1984).

Недостатком известного способа является образование отложений соединений углерода (коксовые отложения) на катализаторе, что значительно снижает его активность.

Известен способ получения ароматических углеводородов путем контактирования парафиновых углеводородов С3-С11 с катализатором на основе высококремнеземного цеолита типа ZSM-5 (SiO2/Al2O3 20-100) и металлы группы 11б (Zn) отдельно или в комбинации с металлами группы VIв (Cr) и/или группы 1б (Сu) в количестве 0,01-5% по металлу.

Процесс протекает при 380-580oС и включает разделение продуктов контактирования на жидкие и газообразные продукты (DD 251710, кл. B 01 J 29/28, 1986).

Недостатком данного способа является низкий выход целевого продукта, а также высокая степень закоксованности катализатора и малая продолжительность рабочего цикла процесса.

Наиболее близким по технической сущности с заявленным изобретением является способ получения ароматических углеводородов путем контактирования парафиновых углеводородов С3-С11 с катализатором на основе высококремнеземного цеолита типа ZSM-5 при 380-580oС, включающий разделение продуктов контактирования на жидкие и газообразные продукты, при этом газообразные продукты подвергают полному сжиганию в gрисутствии катализатора полного окисления легких углеводородов (например, ванадиевые катализаторы V2O3/MoO3 в виде гранул, медь в виде пластин, сетки, гранул окиси меди и другие), а образовавшуюся при этом смесь диоксида углерода и паров воды добавляют к исходным парафиновым углеводородам в количестве 2,0-20,0 мас.%.

Рабочую температуру катализатора поддерживают за счет сжигания побочных газообразных продуктов реакции. В качестве катализатора в способе используют катализатор, содержащий высококремнеземный цеолит типа ZSM-5, имеющий соотношение SiO2/Al2O3 - 39 (57,0 маc.%), Аl2О3 - 36,5%, В2О3 - 3,5% и Zn - 3% (Ru 2030376, 10.03.1995).

По известному способу выход ароматических углеводородов (С6-С9) к 40 часу работы составляет 57%, продолжительность рабочего периода составляет 400 ч, что в настоящее время не удовлетворяет требованиям нефтехимической промышленности.

Технической задачей заявленного изобретения является дальнейшее увеличение выхода целевого продукта и увеличение продолжительности рабочего цикла.

Поставленная задача достигается тем, что в способе получения ароматических углеводородов путем контактирования в реакторе парафиновых углеводородов с катализатором на основе высококременземного цеолита ZSM-5 при 350-580oС, включающем разделение продуктов контактирования на жидкие и газообразные продукты, последующее полное сжигание газообразных продуктов в присутствии катализатора полного окисления легких углеводородов, добавление к исходным парафиновым углеводородам образовавшуюся при сжигании смесь диоксида углерода и паров воды в количестве 2,0-20,0 мас.%, сначала в реактор подают при 450-480oС серосодержащие легкие парафиновые углеводороды С3-С4 с содержанием серы 0,15-0,25 мас.%. В качестве катализатора на основе высококремнеземного цеолита используют катализатор, содержащий 53,28-59,69 мас.% высококремнеземного цеолита ZSM-5 с отношением SiO2/Al2O3=39 и остаточным содержанием Na2O не более 0,1 маc. %, 35,5-37,5 маc.% оксида алюминия (Аl2О3), 2,5-4,5 мас.% В2O3, 2,0-4,0 мас.% Zn, 0,2-0,5 мас.% Re, 0,01-0,02 мас. % Nd, 0,1-0,2 мас.% К, при этом количество добавляемых серосодержащих легких углеводородов регулируют условием, чтобы отношение рения в катализаторе на основе высококремнеземного цеолита и серы в серосодержащих легких парафиновых углеводородах было около 1:25.

В качестве исходных парафиновых углеводородов используют парафиновые углеводороды С3-С4 или C5-C11, или С2-С5.

Процесс осуществляют на стандартном технологическом оборудовании, используя адиабатический реактор.

Используемый в способе по изобретению катализатор на основе высококремнеземного цеолита типа ZSM-5 вышеуказанного состава получают методикой, основанной на ионном обмене - замене ионов щелочных металлов ионами аммония и включающем последующую обработку аммонийной формы его промотирующими добавками (металлами), используемыми в виде различных соединений (оксиды, соли), в том числе и редкоземельными металлами, формование гранул его со связующим, прокаливание и активацию его.

Использование в качестве промоторов добавок неодима (Nd) и рения (Re) совместно с другими добавками (Zn, Аl2О3, В2O3, К) способствует увеличению периода стабильной активности катализатора, что, в свою очередь, повышает эффективность способа получения ароматических углеводородов.

Ниже приводится конкретный пример, иллюстрирующий способ получения катализатора на основе цеолита ZSM-5 вышеуказанного состава.

Пример 1.

В емкости с мешалкой готовят 11 л раствора сульфата аммония в конденсате (вода с пониженным содержанием солей) с концентрацией 30 г/л в количестве, обеспечивающем 5 экв. (NН4)2SO4 на 1 экв. Na2O в цеолите. В приготовленный раствор при перемешивании загружают 1245 г. высококремнеземного цеолита натриевой формы, полученную суспензию нагревают до 50-60oС и выдерживают при этой температуре в течение 2 ч. Суспензию цеолита сливают на нутч-фильтр и после отжима маточного раствора промывают в 12,45 л конденсата (в расчете на 1 кг сухого вещества). Полученную лепешку выгружают с нутч-фильтра и подвергают последующей обработке (катионный обмен) до остаточного содержания Na2О в цеолите не более 0,1%. После промывки лепешки и проведения катионного обмена с сульфатом аммония проводят обработку порошка цеолита в растворе 6,8 л 0,5 н. раствора Zn (СН3СООН)2. Обработку проводят в течение 2 ч при температуре 60oС в полученную суспензию добавляют суспензию ортосиликата Nd (7Nd2O3•9SiO3) и растворы ацетатов Re (10%-ный) и К (15%-ный) в количествах, соответствующих содержанию в катализаторе 0,2-0,5% Re, 0,01-0,02% Nd и 0,1 К. После этого суспензию цеолита фильтруют и направляют на гранулирование. Цеолит гранулируют со связующим при следующем соотношении компонентов: цеолит 60 мас. % (1245 г), Аl2О3 36,5 мас.% (757 г), В2О3 3,5 мас.% (72,6 г). В2О3 вводят для понижения кислотности связующего. Порядок приготовления массы для формования: в смеситель загружают расчетное количество лепешки (1245 г), Аl2О3 757 г, В2О3 72,6 г и проводят пептизацию массы с добавлением НNO3 до рН 3. Массу перемешивают до однородного состояния и упаривают до требуемой для гранулирования влажности (40-48%).

Готовую к формованию массу пластифицируют на вальцах и затем формуют на шнековом грануляторе. Гранулы провяливают на воздухе в течение 20 ч и затем сушат в камерной сушилке в течение 10 ч. Полученные гранулы прокаливают в электропечи при температуре 500-550oС в течение 6 ч. Температуру поднимают до заданной со скоростью не более 150oС в ч. Полученный катализатор имеет следующий состав: (в мас.%) высококременеземный цеолит типа ZSM-5 (с соотношением SiO2/Аl2О3 - 39) 57,0; Аl2О3 37,19; В2О3 3,5; Zn 3,0; Re 0,2; Nd 0,01; К 0,1.

После этого проводят обработку (активацию) катализатора газовой смесью, например, содержащей, мас.%: оксид углерода 5; диоксид углерода 6; водяной пар 15; водород 15; кислород 5; азот остальное, при 500oС в течение 6 ч. После окончания газовой обработки гранулы катализатора продувают воздухом и охлаждают в потоке воздуха до комнатной температуры. Затем гранулы выгружают в бункер, после чего рассеивают от пыли и засыпают в целлофановые мешки, вставленные в бочки.

Катализатор, приготовленный таким способом, сохраняет стабильную активность в реакции превращения широкой фракции легких углеводородов в течение 240 ч, а в превращении прямогонного бензина в течение 480 ч. Показатели контрольного катализатора, приготовленного в соответствии со способом прототипом составляют 100 и 280 ч соответственно. Оценка стабильности работы катализатора проводилась по выходу ароматических углеводородов.

Дополнительный эффект достигается за счет того, что рабочую температуру катализатора поддерживают за счет сжигания побочных газообразных продуктов, а не за счет подвода энергии из вне.

В качестве катализаторов полного окисления в способе по изобретению используют известные катализаторы V2O5/MoO3 в виде гранул, медь в виде пластин, сетки, гранулы окиси меди и другие.

В качестве серосодержащего легкого сырья используют легкое углеводородное сырье С3-С4 парафины с содержанием серы 0,15-0,25 мас.%.

Сущность способа по изобретению заключается в том, что при каталитическом превращении парафиновых углеводородов (С3-С11) в процессе реакции ароматизации наряду с ароматическими углеводородами образуются побочные газообразные продукты реакции - СH4, С2Н6, H2, С3Н6, которые можно использовать для нагрева катализатора вместо магистрального газа. При этом присутствие катализатора окисления приводит к образованию дымовых газов (диоксид углерода пары воды), которые при пропускании их через цеолитовый катализатор вместе с исходными парафиновыми углеводородами приводят к снижению отложения кокса на катализаторе.

Добавление смеси газов диоксида углерода с парами воды в количестве 2,0-20,0% является наиболее эффективным, так как при добавлении меньшего количества на поверхности катализатора остаются сильнокислотные центры, на которых активно протекают процессы коксования. Таким образом, при добавлении смеси газов менее 2,0% не обеспечивается полное выравнивание спектра кислотности поверхности катализатора вследствие недостатка оксида и диоксида углерода.

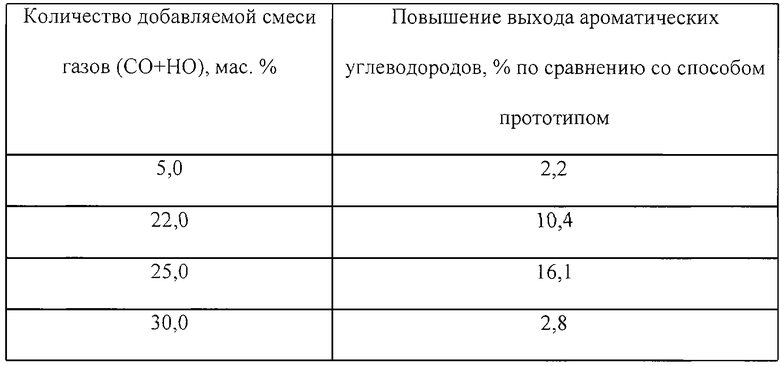

Увеличение содержания смеси газов более 20,0% приводит к качественному изменению кислотных центров поверхности катализатора за счет их гашения водяным паром, оксидом и диоксидом углерода. В результате резко снижается каталитическая активность катализатора. В обоих случаях выход целевой продукции (ароматических углеводородов) ниже, чем в известном способе, что подтверждается экспериментальными исследованиями зависимости выхода целевого продукта от количества добавок смеси дымовых газов к парафиновым углеводородам согласно приводимой таблице.

Ниже приводится конкретный пример осуществления способа по изобретению.

Пример 2.

В процессе получения ароматических углеводородов используют катализатор в количестве 4 кг, содержащий 57,0% высококремнеземного цеолита типа ZSM-5 с остаточным содержанием Na2O не более 0,1 мас.%, с соотношением SiO2/Аl2O3= 39, Аl2O3 - 37,19%, В2O3 - 3,5%, Zn - 3%, Re - 0,2%, Nd - 0,01%, К - 0,1%.

Навеску катализатора (100 г), содержащую 0,2 г (0,0027 мол) рения, помещают в реактор и в токе воздуха нагревают до температуры 450oС. Затем в реактор вместо воздуха подается азот с объемной скоростью 10 ч-1. После двух часов отдувки азотом в реактор подается стабильный газовый бензин (парафиновые серосодержащие углеводороды) С3-С с содержанием серы 0,2 мас.% с объемной скоростью 50 ч-1 при температуре 450oС. Через слой катализатора пропускают такой объем сырья, чтобы через слой было пропущено 0,0067 моля серы (примерно 1065 г бензиновой фракции). При этом достигается соотношение рения и серы примерно 1:25.

Затем в реактор подавалось исходное сырье (смесь парафиновых углеводородов следующего состава, %: изобутан - 30, н-бутан - 43, изо-пентан - 11, н-пентан - 16 при температуре 450oС, давлении 0,6 МПа). Газообразные продукты реакции сжигались до полного окисления в присутствии катализатора полного окисления (в качестве катализатора полного окисления использовались ванадиевые катализаторы V2O5/МоО3 в виде гранул). Побочные газообразные продукты при 550oС, объемной скоростью 250 ч-1 подвергались полному окислению (навеска катализатора полного окисления составила 400 г) до образования диоксида углерода и паров воды.

Смесь диоксида углерода и паров воды смешивались с сырьем в подогревателе сырья при 200oС в количестве 15% к смеси парафиновых углеводородов. Образовавшуюся смесь подают в реактор ароматизации.

В результате реакции ароматизации выход ароматических углеводородов (С6-С9) после пропускания в течение 40 ч (к 40 часу работы) составил 66% (в прототипе, в аналогичных условиях, выход ароматических углеводородов составил 57%).

Продолжительность рабочего периода (до снижения выхода целевой продукции на 30% в сравнении с начальной активностью) составила 460 ч (в прототипе продолжительность составила 400 ч).

По составу катализат на выходе из реактора содержал: ароматических углеводородов (С6-С9)-66%, алифатических углеводородов - 8,4%, газов - 24% (в том числе водорода - 2,5%, метана - 4,0%, С2 - 7,5%, С3+С4 - 19%), кокс 1,6%.

Аналогичные результаты были получены при использовании в качестве катализатора полного окисления, например гранул окиси меди.

Таким образом, способ по изобретению позволяет повысить выход ароматических углеводородов.

Использование: нефтехимия. Сущность: проводят контактирование в реакторе парафиновых углеводородов с катализатором на основе высококремнеземного цеолита ZSM-5 при 350-380oС, с разделением продуктов контактирования на жидкие и газообразные продукты, последующим полным сжиганием газообразных продуктов в присутствии катализатора полного окисления легких углеводородов и добавлением к исходным парафиновым углеводородам образовавшуюся при сжигании смесь диоксида углерода и паров воды в количестве 2,0-20,0 мас.%. В качестве катализатора на основе цеолита используют катализатор, содержащий 53,28-59,69 мас.% высококремнеземного цеолита ZSM-5 с остаточным содержанием Na2O не более 0,1 мас.% и отношение SiO2/Al2O3=39, 35,5-37,5 мас.% Al2О3, 2,5-4,5 мас.% В2O3, 2,0-4,0 мас.% Zn, 0,2-0,5 мас.% Re, 0,01-0,02 мас.% Nd, 0,1-0,2 мас. %. При этом сначала в реактор подают при 450-480oС серосодержащие легкие парафиновые углеводороды С3-С4 с содержанием серы 0,15-0,25 мас.% в количестве, обеспечивающем отношение рения в цеолитовом катализаторе и серы в серосодержащих парафиновых углеводородах около 1:25. Технический результат: повышение выхода ароматических углеводородов, уменьшение энергоемкости процесса и увеличение периода рабочего цикла процесса. 1 табл.

Способ получения ароматических углеводородов путем контактирования в реакторе парафиновых углеводородов с катализатором на основе высококремнеземного цеолита ZSM-5 при 350-380oС, включающий разделение продуктов контактирования на жидкие и газообразные продукты, последующее полное сжигание газообразных продуктов в присутствии катализатора полного окисления легких углеводородов и добавление к исходным парафиновым углеводородам образовавшуюся при сжигании смесь диоксида углерода и паров воды в количестве 2,0-20,0 мас. %, отличающийся тем, что сначала в реактор подают при 450-480oС серосодержащие легкие парафиновые углеводороды С3-С4 с содержанием серы 0,15-0,25 мас. %, в качестве катализатора на основе цеолита используют катализатор, содержащий 53,28-59,69 мас.% высококремнеземного цеолита ZSM-5 с остаточным содержанием Na2O не более 0,1 мас.% и отношение SiO2/Аl2O3=39, 35,5-37,5 мас. % Аl2O3, 2,5-4,5 мас.% В2O3, 2,0-4,0 мас.% Zn, 0,2-0,5 мас.% Re, 0,01-0,02 мас.% Nd, 0,1-0,2 мас.% К, при этом добавляемые серосодержащие парафиновые углеводороды вводят в количестве, обеспечивающем отношение рения в цеолитовом катализаторе и серы в серосодержащих парафиновых углеводородах около 1:25.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2030376C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2043149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| US 4128504 А, 05.12.1978 | |||

| US 5961818 А, 05.10.1999. | |||

Авторы

Даты

2003-06-10—Публикация

2001-11-20—Подача