Изобретение относится к области обработки различных пластических материалов давлением и может быть применено, в частности, для прессования тонкостенных полусферических оболочек из плохосыпучих составов.

Известен гидравлический пресс, содержащий станину в виде неподвижных поперечин, стянутых направляющими колоннами, и подвижную раму в виде установленной на направляющих колоннах верхней траверсы, скрепленной стойками с нижней траверсой, а также смонтированные в верхней поперечине станины и нижней траверсе подвижной рамы два рабочих цилиндра, на плунжере одного из которых, закрепленного на нижней траверсе подвижной рамы, расположена прессформа.

Предлагаемый пресс отличается от известного тем, что он снабжен телескопически установленными соосно с рабочими цилиндрами наконечником, закрепленным на верхней траверсе подвижной рамы, прессщтемпелем, расположенным на опорной поверхности плунжера рабочего цилиндра, смонтированного на верхней поперечине станины, и полым выталкивателем, кинематически связанным с ведомым валом цилиндрического червячного редуктора, установленного на опорной плите, смонтированной на щтоках возвратных цилиндров предусмотренных в верхней поперечине станины, а также электромеханическим управляющим устройством. При этом электромеханическое управляющее устройство выполнено в виде смонтированных в верхней траверсе подвижной рамы двух щаговых электродвигателей с программным управлением, кинематически связанных с плунжерами двух золотников, каждый из которых установлен в соответствующей напорной магистрали, связывающей полости рабочих цилиндров с приводом njpecca.

Пресс такой конструкции обеспечивает возможность ручного и автоматического регулирования скорости прессования по заданной программе при одновременном прессовании сферическим пуансоном и прессвтулкой, а также синхронность давлений в рабочих цилиндрах пресса, прессующих сферическую часть и торец оболочки. Наряду с этим описываемый пресс дает возможность автоматически распрессовывать прессформу в штамповом пространстве при благоприятном температурном режиме.

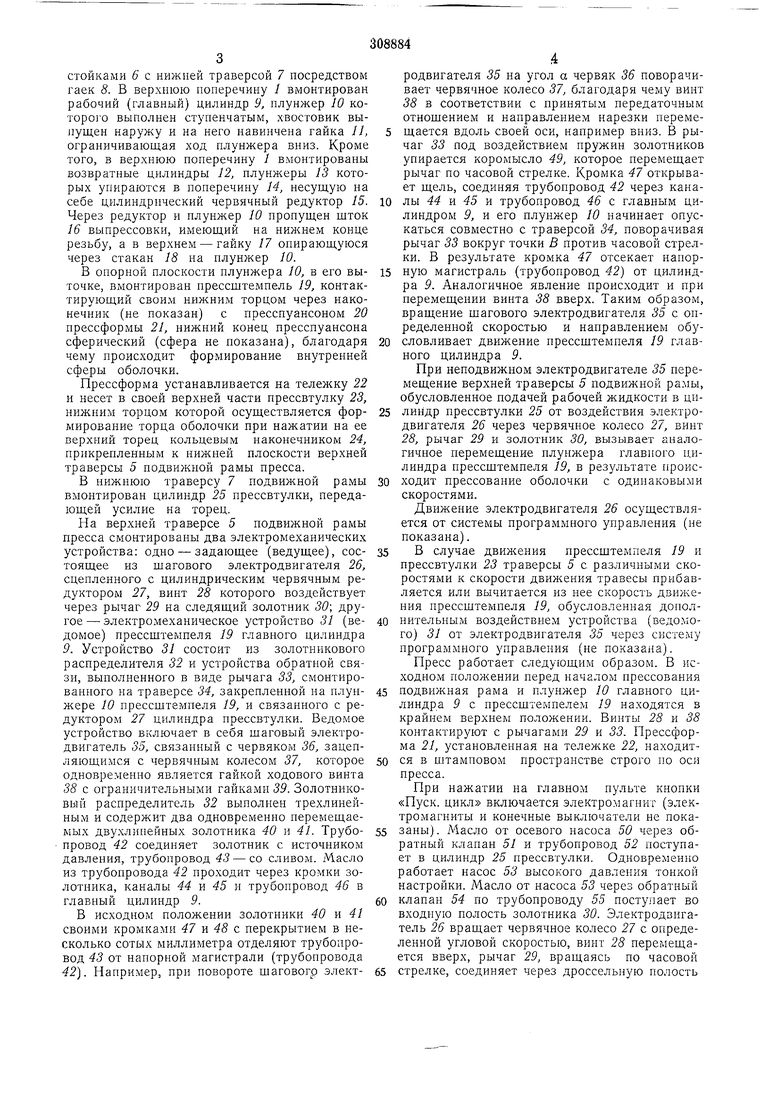

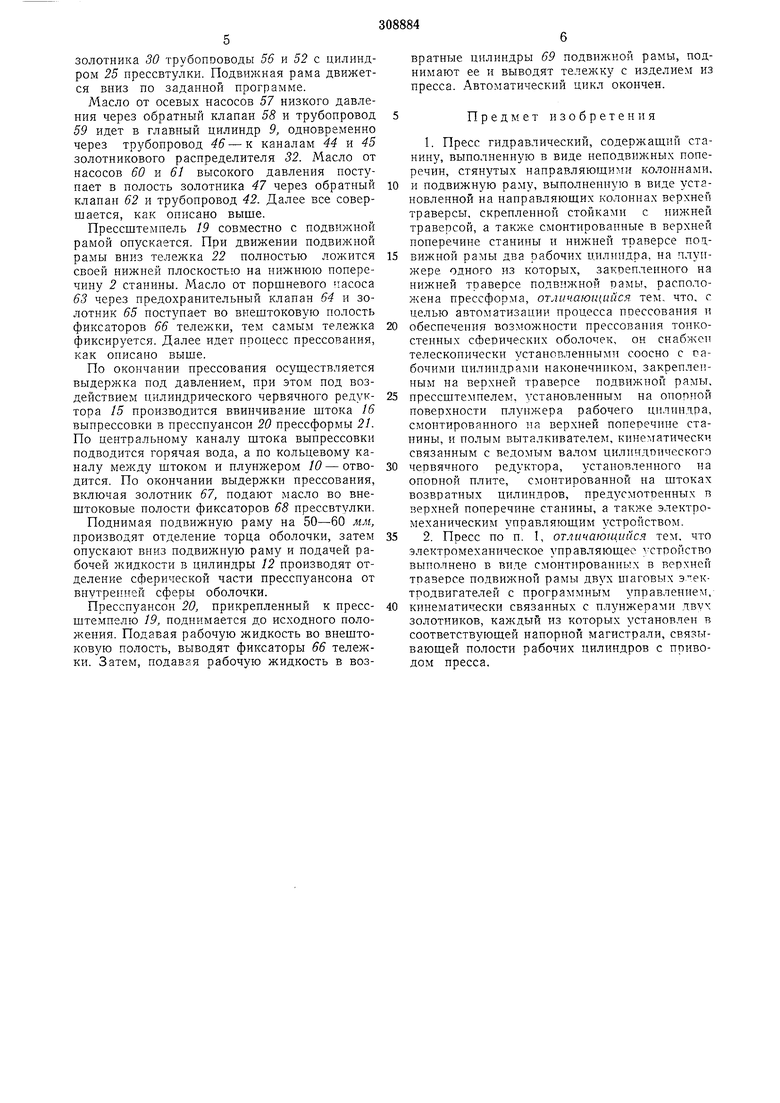

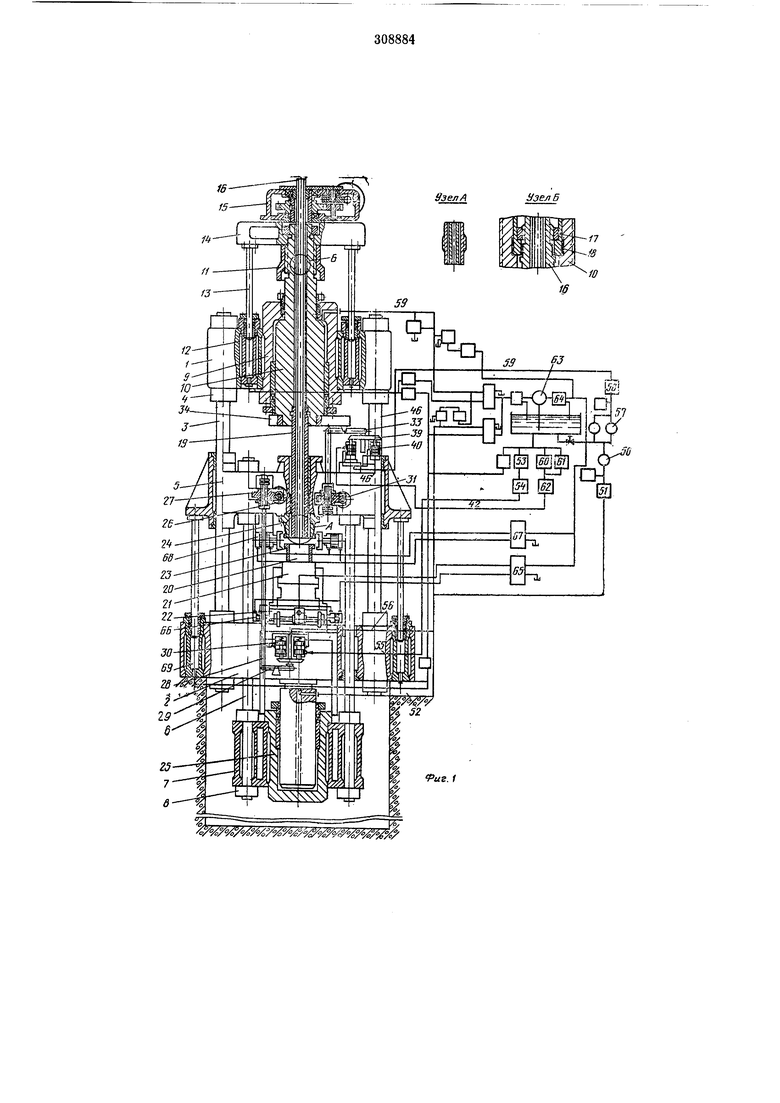

На фиг. 1 изображен пресс гидравлический, общий вид; на фиг. 2 - прессвтулка и пресспуансон в разрезе; на фиг. 3 - электромеханическое ведомое устройство, трубопроводы и другие элементы.

Предлагаемый пресс содержит станину в виде неподвижных поперечин / и 2, стянутых колоннами 5 посредством гаек 4, и подвижную

стойками 6 с нижней траверсой 7 посредством гаек 8. В верхнюю поперечину 1 вмонтирован рабочий (главный) цилиндр 9, плунжер 10 которого выполнен ступенчатым, хвостовик выпущен наружу и на него навинчена гайка И, ограничивающая ход плунжера вниз. Кроме того, в верхнюю поперечину / вмонтированы возвратные цилиндры 12, плунжеры 13 которых упираются в поперечину 14, несущую на себе цилиндрический червячный редуктор 15. Через редуктор и плунжер 10 пропущен шток 16 выпрессовки, имеющий на нижнем конце резьбу, а в верхнем - гайку 17 опирающуюся через стакан 18 на плунжер 10.

В опорной плоскости плунжера 10, в его выточке, вмонтирован прессщтемпель 19, контактирующий своим нижним торцом через наконечник (не показан) с пресспуансоном 20 прессформы 21, нижний конец пресспуансона сферический (сфера не показана), благодаря чему происходит формирование внутренней сферы оболочки.

Прессформа устанавливается на тележку 22 и несет в своей верхней части прессвтулку 23, нижним торцом которой осуществляется формирование торца оболочки при нажатии на ее верхний торец кольцевым наконечником 24, прикрепленным к нижней плоскости верхней траверсы 5 подвижной рамы пресса.

В нижнюю траверсу 7 подвижной рамы вмонтирован цилиндр 25 прессвтулки, передающей усилие на торец.

На верхней траверсе 5 подвижной рамы пресса смонтированы два электромеханических устройства: одно - задающее (ведущее), состоящее из шагового электродвигателя 26, сцепленного с цилиндрическим червячным редуктором 27, винт 28 которого воздействует через рычаг 29 на следящий золотник 30; другое - электромеханическое устройство 31 (ведомое) прессштемпеля 19 главного цилиндра 9. Устройство 31 состоит из золотникового распределителя 32 и устройства обратной связи, выполненного в виде рычага 33, смонтированного на траверсе 34, закрепленной на плунжере 10 прессштемпеля 19, и связанного с редуктором 27 цилиндра прессвтулки. Ведомое устройство включает в себя шаговый электродвигатель 55, связанный с червяком 36, зацепляющимся с червячным колесом 37, которое одновременно является гайкой ходового винта 38 с ограничительными гайками 39. Золотниковый распределитель 32 выполнен трехлинейным и содержит два одновременно перемещаемых двухлипейных золотника 40 и 41. Трубопровод 42 соединяет золотник с источником давления, трубопровод 43 - со сливом. Масло из трубопровода 42 проходит через кромки золотника, каналы 44 и 45 и трубопровод 46 в главный цилиндр 9.

В исходном положении золотники 40 и 41 своими кромками 47 л 48 с. перекрытием в несколько сотых миллиметра отделяют трубопровод 43 от напорпой магистрали (трубопровода 42. Например, при повороте шаговогр электродвигателя 35 на угол а червяк 36 поворачивает червячное колесо 37, благодаря чему винт 38 в соответствии с принятым передаточным отношением и направлением нарезки перемещается вдоль своей оси, например вниз. В рычаг 33 под воздействием пружин золотников упирается коромысло 49, которое перемещает рычаг по часовой стрелке. Кромка 47 открывает щель, соединяя трубопровод 42 через каналы 44 и 45 и трубопровод 46 с главным цилиндром 9, и его плунжер 10 начинает опускаться совместно с траверсой 34, поворачивая рычаг 33 вокруг точки В против часовой стрелки. В результате кромка 47 отсекает напорную магистраль (трубопровод 42 от цилиндра 9. Аналогичное явление происходит и при перемещении винта 38 вверх. Таким образом, вращение шагового электродвигателя 35 с определенной скоростью и направлением обусловливает движение прессштемпеля 19 главного цилиндра 9.

При неподвижном электродвигателе 35 перемещение верхней траверсы 5 подвижной ра.мы, обусловленное подачей рабочей жидкости в цилиНдр прессвтулки 25 от воздействия электродвигателя 26 через червячное колесо 27, винт 28, рычаг 29 и золотник 30, вызывает аналогичное перемещение плунжера главного цилиндра прессштемпеля 19, в результате происходит прессование оболочки с одинаковыми скоростями.

Движение электродвигателя 26 осуществляется от системы программного управления (не показана).

В случае движения прессштемпеля 19 и прессвтулки 23 траверсы 5 с различными скоростями к скорости движения травесы прибавляется или вычитается из нее скорость движения прессштемпеля 19, обусловленная дополнительным воздействием устройства (ведомого) 31 от электродвигателя 35 через систему программного управления (не показана).

Пресс работает следующим образом. В исходном положении перед началом прессования

подвижная рама и плунжер 10 главного цилиндра 9 с прессштемпелем 19 находятся в крайнем верхнем положении. Винты 28 и 5.5 контактируют с рычагами 29 и 33. Прессформа 21, установленная на тележке 22, находится в штамповом пространстве строго по оси пресса.

При нажатии на главном пульте кнопки «Пуск, цикл включается электромагнит (электромагниты и конечные выключатели не показаны). Масло от осевого насоса 50 через обратный клапан 51 и трубопровод 52 поступает в цилиндр 25 прессвтулки. Одновременно работает насос 53 высокого давления тонкой настройки. Масло от насоса 53 через обратный

клапан 54 по трубопроводу 55 поступает во входную полость золотника 30. Электродвигатель 26 вращает червячное колесо 27 с определенной угловой скоростью, винт 28 перемещается вверх, рычаг 29, вращаясь по часовой

золотника 30 трубопооводы 56 к 52 с цилиндром 25 прессвтулки. Подвижная рама движется вниз по заданной программе.

Масло от осевых насосов 57 низкого давления через обратны клапан 55 и трубопровод 59 идет в главный цилиндр 9, одновременно через трубопровод 46-к каналам 44 и 45 золотникового распределителя 32. Масло от насосов 60 и 61 высокого давления поступает в полость золотника 47 через обратный клапан 62 и трубопровод 42. Далее все совершается, как описано выше.

Прессштемпель 19 совместно с подвижной рамой опускается. При движении подвил ной рамы вниз тележка 22 полностью ложится своей нижней плоскостью на гшжнюю поперечину 2 станины. Масло от поршневого пасоса 63 через предохранительный клапан 64 и золотник 65 поступает во внештоковую полость фиксаторов 66 тележки, тем самым тележка фиксируется. Далее идет процесс прессования, как описано выше.

По окончании прессования осушествляется выдержка под давлением, при этом под воздействием цилиндрического червячного редуктора 15 производится ввинчивание штока 16 выпрессовки в пресспуансон 20 прессформы 21. По центральному каналу штока выпрессовки подводится горячая вода, а по кольцевому каналу между штоком и плунжером 10 - отводится. По окончании выдержки прессования, включая золотник 67, подают масло во внештоковые полости фиксаторов 68 прессвтулки.

Поднимая подвижную раму на 50-60 мм, производят отделение торца оболочки, затем опускают вниз подвижную раму и подачей рабочей жидкости в цилиндры 12 производят отделение сферической части пресспуансона от внутренней сферы оболочки.

Пресспуансон 20, прикрепленный к прессштемпелю 19, поднимается до исходного положения. Подавая рабочую жидкость во внештоковую полость, выводят фиксаторы 66 тележки. Затем, подавая рабочую жидкость в возвратные цилиндры 69 подвижкой рамы, поднимают ее и выводят тележку с изделием из пресса. Автоматический цикл окончен.

Предмет изобретения

1. Пресс гидравлический, содержаший станину, выполненную в виде неподвижных поперечин, стянутых направляющими колоннами,

и подвижную раму, выполненную в виде установленной на направляющих колоннах верхней траверсы, скрепленной стойками с нижней траверсой, а также смонтированные в верхней поперечине станины и нижней траверсе подвижной рамы два рабочих цилиндра, на плунжере одного из которых, закрепленного на нижней траверсе подвижной рамы, расположена прессформа, отли.чаюищйся тем, что, с целью автоматизации процесса прессования п

обеспечепия возможности прессования тонкостенных ссЬерических оболочек, он снабжен телесконически установленными соосно с рабочими цилиндрами наконечником, закрепленным на верхней траверсе подвижной рамы.

прессштемпелем, установленным на опорной поверхности плунжера рабочего цилиндра, смонтированного на верхней поперечине станины, и полым выталкивателем, кинелгатическч связанным с ведомым валом цилиндрического

червячного редуктора, установленного на опорпой плите, смоптированной на штоках возвратных ЦИЛПН.1РОВ, предусмотренных в верхней поперечине станины, а также электромеханическим управляющим устройством.

2. Пресс по п. 1, отличающийся тем. что электромеханическое управляющее -стройство выполнено в вид,е смонтированных в верхней тпаверсе подвижной рамы двух шаговых электродвигателей с программным управлением,

кинематически связанных с плунжерами двух золотников, каждый из которых установлен в соответствующей напорной магистрали, связывающей полости рабочих цилиндров с приводом пресса.

Узел Б

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU432005A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU268137A1 |

| ГИДРАВЛИЧЕСКИЙ ШТАМПОВОЧНЫЙ ПРЕСС | 1972 |

|

SU356165A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС:»СЕСОЮЗНАЯс..'115ТНО-ТШ1!4ЕС^{АНВИВлИОТЕКА | 1971 |

|

SU312765A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU350569A1 |

| Н. Д. ОСИНОЕ,А. Г. Ирошников и В. М. Каковин | 1969 |

|

SU242672A1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1968 |

|

SU232057A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС С РАЗГРУЗКОЙ БАЗОВЫХДЕТАЛЕЙ | 1966 |

|

SU186283A1 |

Авторы

Даты

1971-01-01—Публикация