to

00

to

(X

Изобретение относится к сельскохозяйственному машиностроению и может найти применение в машинах для уборки хлопка

Цель изобретения - повышение эффективности обработки кустов хлопчатника по их высоте.

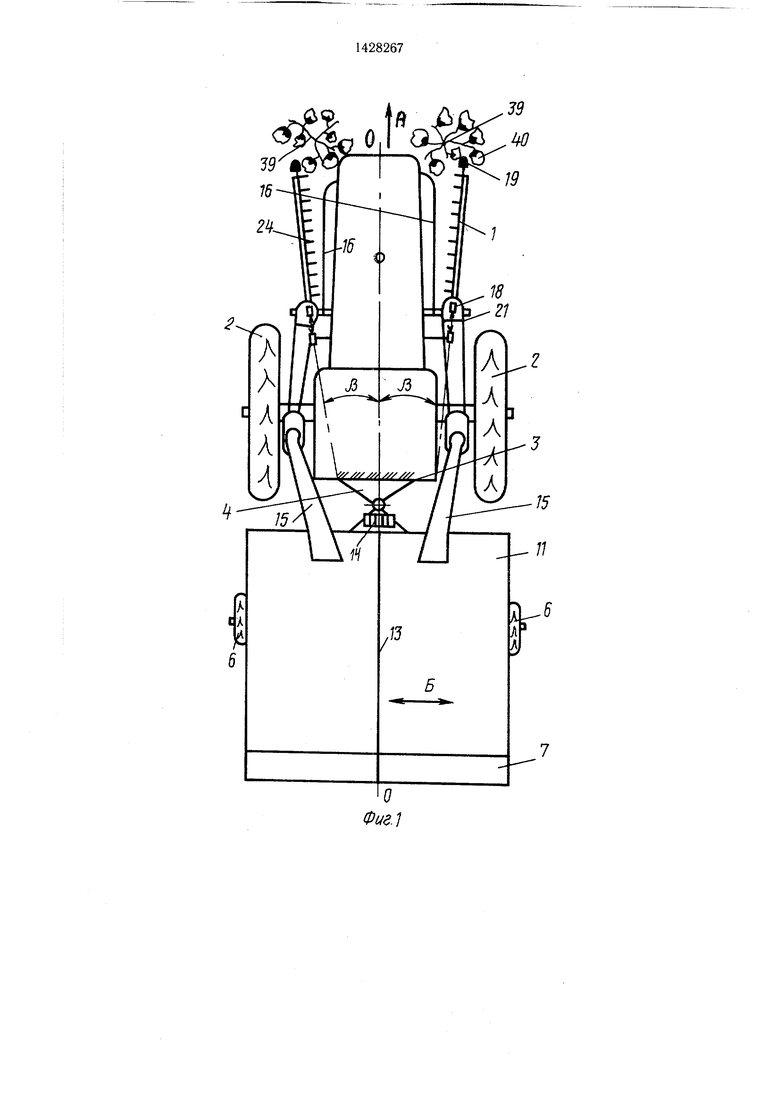

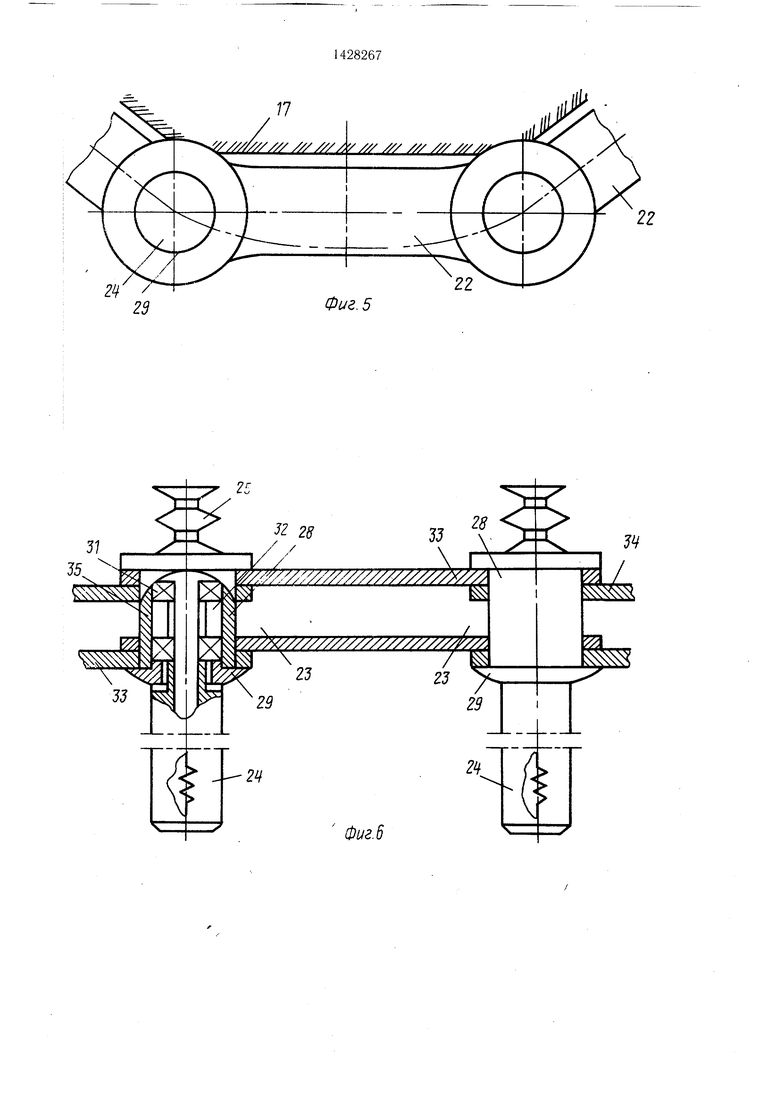

На фиг. 1 показан хлопкоуборочный аппарат в составе машины, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - хлопкоуборочный аппарат, вид сбоку со стоХлопкоуборочная машина работает следующим образом.

При поступательном движении хлопкоуборочной машины в направлении стрелки А вдоль оси 00 кусты 39 хлопчатника с коробочками 40 хлопка перемешаются в противоположном направлении, взаимодействуя при этом с уборочными аппарата.ми 1. Приводные звездочки 18, получая вращение по часовой стрелке с угловой скоростью 1л)г от

РОНЫ рабочей шели; на фиг. 4 - траектория Ю механизмов 21 их привода, перемещают це- перемещения шпинделей при обработке кус-пи 22 со шпинделями 24 в направлении V« с

линейной скоростью, равной Vs , причем на-.

тяжные звездочки 19 также вращаются по

тов хлопчатника; на фиг. 5 - размещение Шпинделей на рабочей ветви цепного контура, вид сбоку; на фиг. 6 - то же, вид сверчасовой стрелке (фиг. 4). Перемещаясь по

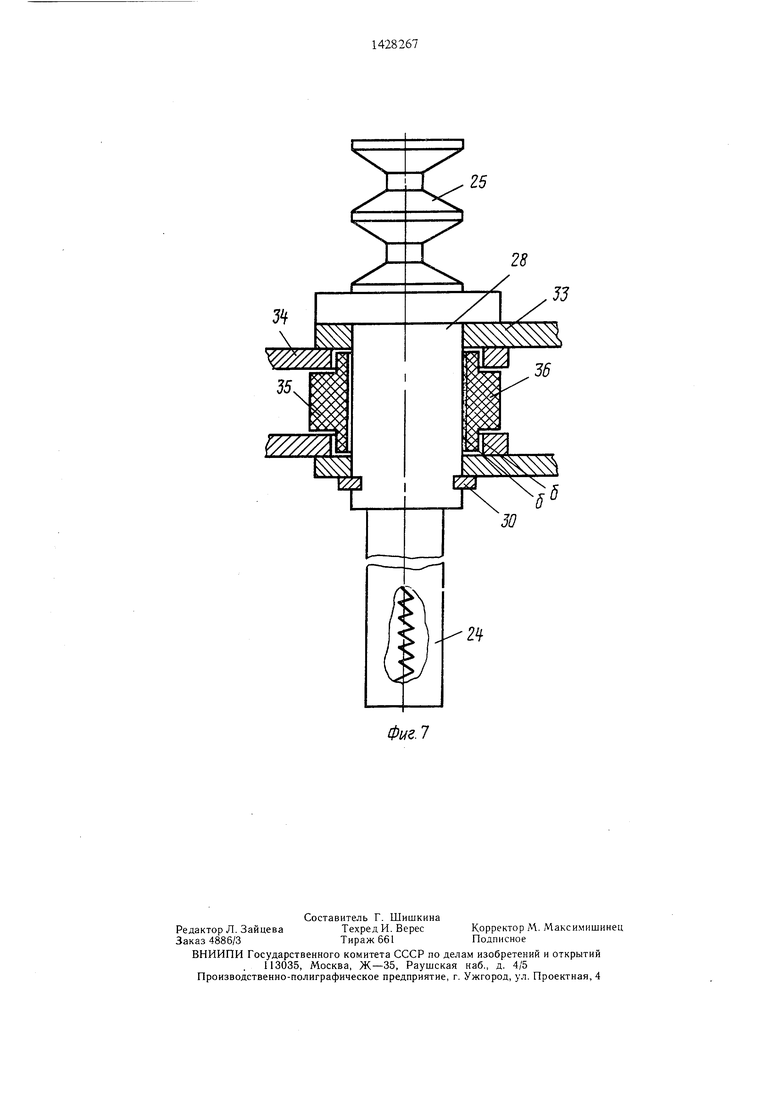

ху; на фиг. 7 - узел крепления шпинделя 15 направлению V , после натяжных звездочек На цепи.19 цепи 22 со шпинделями 24 входят в рабочую зону взаимодействия их с кустами 39 хлопчатника, в которой шпиндели 24 получают вращательное движение против часовой стрелки за счет сил трения, возникаюго взаимодействия происходит интенсивная обработка кустов 39 хлопчатника с коробочками 40 хлопка, шпинделями 24, которые нажения каждого шпинделя 24 внутри куста 39 хлопчатника изменяется по удлиненной циклоиде (фиг. 4, поз. II), полученной построением последоательного положения центХлопкоуборочная машина состоит из уборочных аппаратов 1, подкатного трактора 2 ci каркасом 3, на котором расположен механизм задней подвески 4 с опорно-поворотной20 щих в местах контактирования фрикционной плитой 5, снабженной колесом 6. Перестав-дорожки 26 с роликами 25. В процессе это- пой бункер 7 имеет откидные опоры 8 криволинейной формы, которые присоединены к днищу 9 переставного бункера 7, при этом последний своей торцевой частью 10 взаимо-25 ходятся в зоне намотки хлопка-сырца на действует с опорно-поворотной плитой 5. Насебя. В течение этой фазы траектория дви- каркасе 3 под углом «6 к горизонту жестко размешена крышка 11, на оси 12 которой закреплена уплотнительная рамка 13 с механизмом 14 ее привода. Уборочные аппараты 1 установлены под углом / к продольной30 ра шпинделя 24 (точки 1 -13 , фиг. 4, поз. I), оси 00 подкатного трактора 2 и состоят изпри вращении цепи 22 относительно звездо- нневмотранснортной системы 15, щитков 16,чек 18 и 19. Это характеризует наиболее криволинейнь Х направляющих 17, жесткоблагоприятную траекторию движения шпин- закрепленных на каркасе 3, приводных 18 иделя 24 внутри куста 39 хлопчатника и обес- натяжных 19 звездочек, а также съемниковпечивает плавный вход (выход) в последние 20 хлопка. Приводные звездочки 18 снаб- шпиндели 24. При этом увеличивается время жены механизмами 21 их привода. На звез-контактирования шпинделей 24 с коробоч- Дочках 18 и 19 расположены цепи 22 с шар-ками 40 хлопка и площадь обработки ими нирами 23, в которых размещены шпинделикустов 39 хлопчатника. Объясняется это тем, 24 с роликами 25. Ролики 25 контактируютчто шпиндели 24 проходя зону верхней части с фрикционными дорожками 26 и 27. Узел40 кустов 39 хлопчатника приблизительно в полкрепления шпинделя 24 к цепи 22 состоиттора раза медленнее, чем зону нижней части из опоры 28, которая со стороны шпинделяпоследних за счет большего радиуса кривиз- 24 фиксируется заглушкой 29 или стопорнымны (R, ) криволинейных направляю- кольцом 30, а ролик 25 установлен в опорещих 17 у верщин кустов 39 хлопчатника . 28 через подшипники 31 и распорное кольцо., (фиг. 2). После прохода фазы намотки щпин32. Между внешними звенья.ми 33 и внутренними звеньями 34 цепи 22 и наружной поверхностью 35 опоры 28 установлены с некоторым зазором относительно них дополнительная полимерная втулка 36 цилиндридели 24 попадают в фазу съема с них хлопка-сырца. При входе в эту фазу шпиндель 24 от взаимодействия с фрикционной дорожкой 27 реверсируется и получает вращение против часовой стрелки с круговой частотой

1 :еской формы. На опорно-поворотной плите50 вращения в этой зоне и). В течение первой

5 установлена лебедка 37, трос 38 которыйчасти фазы съема некоторая часть хлопкоБзаимодействует с нереставным бункером 7.вых волокон 41, намотанных на шпиндели 24,

Уборочные аппараты 1 контактируют с кус-отделяется от последних за счет центробежтами 39 хлопчатника и коробочками 40 хлоп-ных и аэродинамических сил, создаваемых

ка, при этом хлопковое волокно 41 посред-всасывающим потоком воздуха в приемной

ством съемников 20 хлопка через пневмо- камере (не обозначено) пневмотранспорттранспортную систему 15 и крышку 11 тран спортируется в переставной бункер 7.

ной системы 15 и получив скорость Vg, через последнюю и крышку 11 транспортируХлопкоуборочная машина работает следующим образом.

При поступательном движении хлопкоуборочной машины в направлении стрелки А вдоль оси 00 кусты 39 хлопчатника с коробочками 40 хлопка перемешаются в противоположном направлении, взаимодействуя при этом с уборочными аппарата.ми 1. Приводные звездочки 18, получая вращение по часовой стрелке с угловой скоростью 1л)г от

механизмов 21 их привода, перемещают це- пи 22 со шпинделями 24 в направлении V« с

часовой стрелке (фиг. 4). Перемещаясь по

го взаимодействия происходит интенсивная обработка кустов 39 хлопчатника с коробочками 40 хлопка, шпинделями 24, которые нащих в местах контактирования фрикционной дорожки 26 с роликами 25. В процессе это- ходятся в зоне намотки хлопка-сырца на себя. В течение этой фазы траектория дви- ра шпинделя 24 (точки 1 -13 , фиг. 4, поз. I), при вращении цепи 22 относительно звездо- чек 18 и 19. Это характеризует наиболее благоприятную траекторию движения шпин- деля 24 внутри куста 39 хлопчатника и обес- печивает плавный вход (выход) в последние шпиндели 24. При этом увеличивается время контактирования шпинделей 24 с коробоч- ками 40 хлопка и площадь обработки ими кустов 39 хлопчатника. Объясняется это тем, что шпиндели 24 проходя зону верхней части кустов 39 хлопчатника приблизительно в полтора раза медленнее, чем зону нижней части последних за счет большего радиуса кривиз- ны (R, ) криволинейных направляю- щих 17 у верщин кустов 39 хлопчатника (фиг. 2). После прохода фазы намотки щпинжения каждого шпинделя 24 внутри куста 39 хлопчатника изменяется по удлиненной циклоиде (фиг. 4, поз. II), полученной построением последоательного положения центщих в местах контактирования фрикционной дорожки 26 с роликами 25. В процессе это- ходятся в зоне намотки хлопка-сырца на себя. В течение этой фазы траектория дви- ра шпинделя 24 (точки 1 -13 , фиг. 4, поз. I), при вращении цепи 22 относительно звездо- чек 18 и 19. Это характеризует наиболее благоприятную траекторию движения шпин- деля 24 внутри куста 39 хлопчатника и обес- печивает плавный вход (выход) в последние шпиндели 24. При этом увеличивается время контактирования шпинделей 24 с коробоч- ками 40 хлопка и площадь обработки ими кустов 39 хлопчатника. Объясняется это тем, что шпиндели 24 проходя зону верхней части кустов 39 хлопчатника приблизительно в полтора раза медленнее, чем зону нижней части последних за счет большего радиуса кривиз- ны (R, ) криволинейных направляю- щих 17 у верщин кустов 39 хлопчатника (фиг. 2). После прохода фазы намотки щпиндели 24 попадают в фазу съема с них хлопка-сырца. При входе в эту фазу шпиндель 24 от взаимодействия с фрикционной дорожкой 27 реверсируется и получает вращение против часовой стрелки с круговой частотой

ной системы 15 и получив скорость Vg, через последнюю и крышку 11 транспортируется в переставной бункер 7 хлопкоуборочной машины. В последней части фазы съема шпиндели 24 обрабатываются щетками съем, йиков 20, при этом поверхности шпинделей 24 очиш,аются о т оставшихся хлопковых волокон 41, которые затем аналогичным образом транспортируются в переставной бункер 7. После прохода фазы съема перемеше- ние шпинделей 24 продолжается при свободном (без приводов) враш,ении их относительно своих осей (между приводной 18 и натяжной 19 звездочками), причем с целью обеспечения дополнительной очистки шпинделей 24 от зазеленения и замоток из хлопкового волокна 41 в этой зоне могут быть установлены специальные чистители (не показано). При дальнейшем перемещении цепей 22 со шпинделями 24 последн ие опять входят в рабочую зону, и процесс вновь пов- вторяется. В процессе наполнения переставного бункера 7 хлопком-сырцом последний уплотняется в нем уплотнительной рамкой 13, совершаюп ей в вертикальной плоскости вокруг оси 12 возвратно-поступательные движения по стрелке Б от механизма привода 14 (фиг. 1 и 2). По мере наполнения бункера 7 хлопком-сырцом на разворотной полосе хлопкового поля производят его демонтаж с хлопкоуборочной машины. Для этого бункер 7 юстепенно спускают с опорно-поворотной плиты 5 лебедкой 37 посредством троса 38 так, чтобы он откидными опорами 8 вначале коснулся земли, одновременно при этом убирая из-под него опорно-поворотную плиту 5, перемещая подкатной трактор 2 с механизмом задней подвески 4. Оставив наполненный хлопком переставной бункер 7 на разворотной полосе, на опорно-поворотную плиту 5 подкатного трактора 2 устанавливают другой переставной бункер 7. Для этого опорно-поворотную плиту 5 медленно подводят под откидные опоры 8 бункера 7, трос 38 лебедки 37 зацепляют за торцевую часть 10 бункера 7 и постепенно поднимают последний на плиту 5, при этом перемещая ее через .механизм задней подвески 4 далее под откидные опоры 8. После соприкосновения торцевой части 10 переставного бункера 7 с опорно-поворотной плитой 5 бункер 7 закрепляют на последней при помощи замков- фиксаторов (не показано), и процесс сбора хлопка-сырца повторяется. Повышение тех

5

0

5

0

5

0

5

нологи.ческой надежности узлов крепления шпинделей 24 к цепям 22 обеспечивается дополнительными полимерными втулками 36 цилиндрической формы, установленными в шарнирах, 23 с зазором 5 , способствующих снижению динамических нагрузок на опорь 28 за счет «смягчения ударных воздействий на последние от внешних 33 и внутренних 34 звеньев цепей 22, а также от приводных 18 и натяжных 19 звездочек. Для предотвращения загрязнения опор 28 шпинделей 24 используются заглушки 29 фиг. 5 и 6).

Технико-экономическое преимущество предлагаемого агшарата заключается в упрощении конструкции, снижении металлоемкости и повыше ии эффективное и использования хлопкоуборочной машины за счет того, что цепь снабжена криволинейной направляющей дугообразной формы с обеспечением замедления движения опор щпинделей в верхней части кустов хлопчатника со скоростью бг 0,7-1,0 Vr и обеспечением более быстрого прохода нижней части кустов хлопчатника со скоростью Убг 1,0-1,5Ум (гдеУм -вектор поступательной скорости движения машины, а Vsr - проекция скорости движения оси шпинделя на VM ). Для снижения динамических нагрузок в опорах шпинделей и шарнирах цепи используется дополнительная полимерная втулка цилиндрической формы, которая устанавливается между последними и звеньями цепи с зазором S.

Формула изобретения

Горизонтально-шпиндельный .хлопкоуборочный аппарат, содержащий установленные с образованием рабочей щели для прохода кустов хлопчатника и расположенные в вертикальных плоскостях, ориентированных по направлению перемещения аппарата, приводные держатели с горизонтальными щпин- делями, установленными с возможностью вращения, средства съема хлопка со ш.пин- делей с пневмопатрубками его отвода, отличающийся тем, что, с целью повыщения эффективности обработки кустов хлопчатника по их высоте, каждый приводной держатель выполнен в виде цепного контура, рабочая ветвь которого установлена с изменяющейся кривизной по ее длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Хлопкоуборочная машина "Сауле" | 1989 |

|

SU1819525A1 |

| ХЛОПКОУБОРОЧНЫЙ АППАРАТ ЗАКИРОВА | 1991 |

|

RU2030853C1 |

| Хлопкоуборочный аппарат | 1977 |

|

SU735208A1 |

| СПОСОБ СБОРА ХЛОПКА-СЫРЦА | 1972 |

|

SU345898A1 |

| Способ уборки хлопка-сырца | 1987 |

|

SU1628918A1 |

| Хлопкоуборочный аппарат | 1987 |

|

SU1613040A1 |

| Шпиндель хлопкоуборочного аппарата | 1988 |

|

SU1641218A1 |

| Рабочий орган для уборки хлопка с кустов хлопчатника | 1985 |

|

SU1335169A1 |

| Шпиндель хлопкоуборочной машины | 1988 |

|

SU1667706A1 |

| Секция хлопкоуборочного аппарата | 1985 |

|

SU1258353A1 |

Изобретение относится к области сельскохозяйственного машиностроения. Целью изобретения является- повышение эффективности обработки кустов .хлопчатника по их высоте, что достигается размещением горизонтальных шпинделей на цепном контуре, расположенном в вертикальной плоскости, ориентированной вдоль рядков хлопчатника, и имеюшем изменяюш,уюся кривизну рабочей ветви по ее длине. 7. ил.

J5

О

Фиа.

//

9и,г.

В

19

77

У////////// /// ///А У /// /// /// /// /////

Фиг. 5

32 28

//7////7 /6 /77 //7/ / /У

.,////////////////7//////fY//.

i

2Ц

Фиг. 6

Фие.

| МАШИНА ДЛЯ СБОРА ХЛОПКА | 1929 |

|

SU17891A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1985-09-18—Подача