(21)3924640/31-26

(22)08.07.85

(46) 07.10.88. Бкш. №37

(71)Институт химии и технологии редких элементов и минерального сырья Кольского филиала им. С.М.Кирова АН СССР

(72)В.И.Захаров, В.Т.Калинников, П.Н.Якимов, В.А.Матвеев, А.М.Макаров, С.И.Матвеенко, Н.Я.Васильева, А.И.Алексеев, Р.А.Григорьева

и Б.С.Лисюк

(53)631.8 (088.8)

(56)Авторское свидетельство СССР № 823369, кл. С 05 В 11/06, 1979.

(54)СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АПАТИТОНЕФЕЛИНОВЫХ РУД

(57)Изобретение-относится к технологии производства минеральных удобрений из апатитонефелиновых руд путем их комплексной переработки. Целью изобретения является упрощение

процесса, снижение энергозатрат и расхода азотной кислоты. Способ осуществляют разложением апатитонефели- новых руд азотной кислотой, отделением фильтрацией нерастворимого остатка, упариванием полученных растворов, термической обработкой образовавшейся смеси азотнокислых солей при 800-950°С, выщелачиванием алюминия и переработкой фосфорсодержащего остатка в присутствии поташа с получением фосфорно-калийного удобрения. В предлагаемом способе стадию разложения исходной руды осуществляют равномерным дозированием в течение 1-4 ч руды в стехиометрическое количество 20-56%-ной азотной кислоты с температурой 50-110 С, в которую предварительно вводят затравку из аморфного кремнезема, причем в качестве затравки используют нерастворимый остаток от разложения руды в количестве 10-40 мас.%. 3 з.п. ф-лы, 1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2008 |

|

RU2372290C1 |

| Способ комплексной переработки бедныхАпАТиТО-НЕфЕлиНОВыХ Руд | 1979 |

|

SU823369A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 2011 |

|

RU2460691C1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| Способ переработки нефелина | 1981 |

|

SU1020375A1 |

| Способ переработки сынныритов на нитрат калия и глинозем | 1980 |

|

SU925865A1 |

| Способ переработки калийной полиминеральной руды с получением нитрата калия | 1983 |

|

SU1150224A1 |

| Способ получения азотно-калийного удобрения | 1991 |

|

SU1778103A1 |

| Способ получения гидроксида алюминия | 1991 |

|

SU1787941A1 |

эо j

35

Изобретение откосится к технологии производства минеральных удобрений и касается способа получения удобрений из апатитонефелиновых руд.

Цель изобретения - упрощение процесса, снижение энергетических затрат и расхода азотной кислоты.

Пример 1. Измельченную до содержания частиц крупностью 1,0 мм менее 5% бедную апатитонефелиновую РУДУ (1 кг), содержащую, мас.% Р 0. 5 Na,0 8; К.О 3,8, , 15; СаО 9,78, MgO 2,2; TiO, 3, , 8; Si6,j 38,5; прочие и влага 6,72, равномер- но загружают в течение 4 ч в 3,0 л ,30%-ной азотной кислоты, нагретой до 90°С, После окончания загрузки пульпу дополнительно перемепмвают в течение 30 мин и фильтруют. Скорость фильтрования составляет 1100 . Влажность осадка после промывки его водой 51,1%. Состав осадка (в пересчете на сухой продукт), мас.%: 0,01; 2,5; 1,5; , 3,6; СаО 5,3, MgO 3,6, Ti024,6;. , 10,5 SiO 63,1, прочие 5,3. Извлечение в раствор составляет, %: P iO 100; 81,0, 76,0; , 85,30, СаО 67,1; , 19,9i TiO 5,8.

Минералогический анализ остатка показьтает практически полное отсутствие в нем апатита и нефелина. Остаточное количество А1,0, , KjO содержится в остатке в виде полевых шпатов., Раствор упаривают до плава, которьш подвергают термической обработке при 900°С. Получают 360 г апю- минатного спека, имеющего следующий состав (в пересчете на сухое веществом) , мас.%: 13,87; NajO 18,0; KjO 8,0; 35,54, СаО 18,2;- , 4,42; N 1,4, прочие 0,53.- Спек растворяют в 1 л раствора,, содержащего. 40 г/л каустического и 30 г/л карбонатного. Алюминатньй раствор отфильтровывают от фосфорсодержащего остатка, выход которого после промьшки составляет 150 г на 1 кг исходной руды. Состав его (в пересчете на сухое вещество) мас„%г Р. 32,5; Na5.0 2,8; 0,75; , 7,0; СаО 43,67; FezO} 10,6; прочие 2,68.

В алюминатный раствор , состав которого, г/л: А12.0з 58,7; NagO 65,3, 13,85} 0,63,- Sic,, 0,.1, вместе с промывной водой вводят 2 г СаО для очистки от и SiO. Осадок содержащий , смешивают с фосфорсо

держащим шламом от вьщелачивания спека.

Очищенньй алюминатньй раствор делят на две равные части, одну из которых карбонизируют (путем пропускания углекислого газа) и вьщеляют 8.9,4 г гидроксида алюминия, который отделяют от раствора, содержащего соду и поташ. Гидроксид используют в качестве готового продукта или прокаливают с получением металлургического глинозема, содержащего 0,02% SiOj и 0,01%. Содопоташньй раствор упаривают и обычными приемам вьщеляют из него соду и поташ. Другую часть алюминатного раствора подвергают частичной карбонизации с последующим перемешиванием в течение 6 ч. Выделившийся при этом гидроксид алюминия (75 г) отделяют от раствора содержащего каустическую и карбонатную соду, которьй в свою очередь, используют при выщелачивании алюминат- ного спека.

Фосфорсодержащий продукт (150 г), в котором содержится (48,75 г), смешивают с поташом (39,64 г) и прокаливают. Получают 172 г фосфорно-ка- лиевого удобрения, содержащего 28,34% и 15,7% .

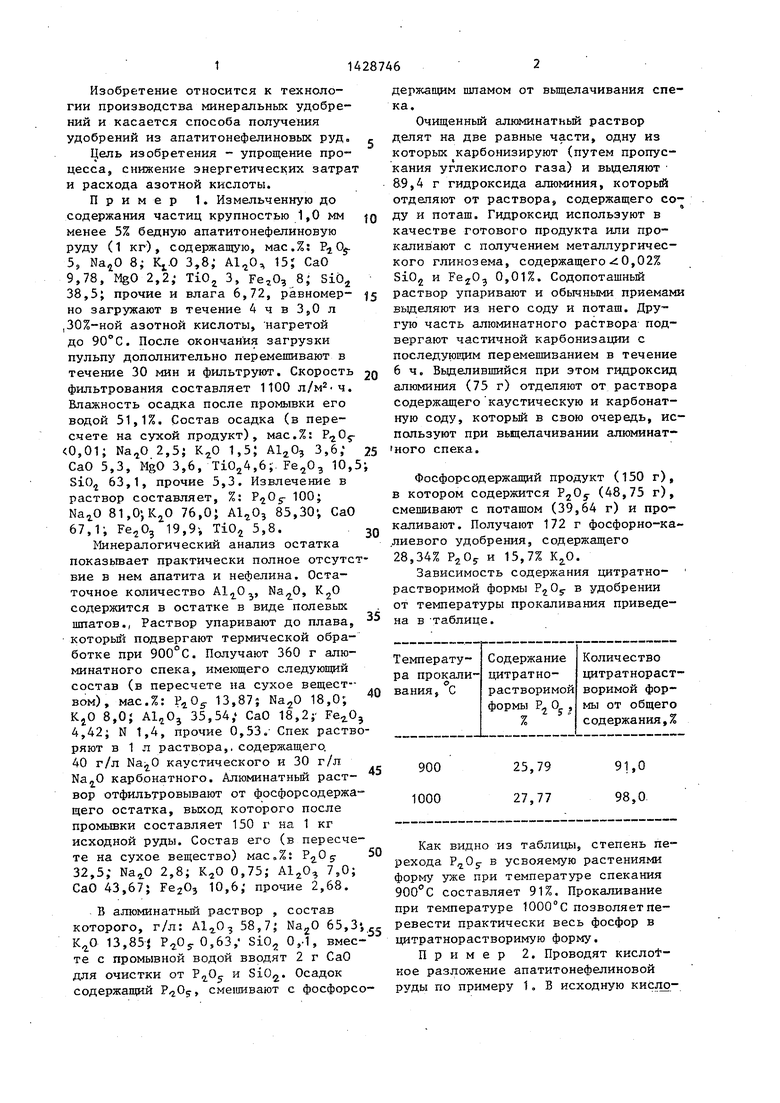

Зависимость содержания цитратно- растворимой формы PjOj- в удобрении от температуры прокаливания приведена в -таблице.

Как видно из таблицы, степень перехода в усвояемую растениями форму уже при температуре спекания 900°С составляет 91%. Прокаливание при температуре 1000° С позволяет перевести практически весь фосфор в цитратнорастворимую форму.

Пример 2. Проводят кислотное разложение апатитонефелиновой руды по примеру 1, Б исходную кислоту вводят затравку аморфного кремнезема, в качестве которой используют часть (125 г) кремнистого остатка от разложения предьщущей навески руды. Количество затравки должно составлять 10-40% от массы получаемого при разложении руды остатка. При расходе затравки менее 10% действие ее становится незначительным. Повьше- ние расхода затравки более 40% ухудшает фильтруемость пульпы за счет возрастания общего содержания твердого в пульпе. Как установлено исследованиями, оптимальный расход затрав- ig рвется вследствие кристаллизации соки составляет 20-25%. В качестве затравки можно использовать как часть твердого остатка после отделения его от раствора азотнокислых солей, так и часть пульпы. Скорость фильтрования пульпы, полученной в этих условиях, составляет 1850 л/(), чтр в 1,5 раза выше скорости фильтрования пульпы, полученной без введения затравки.

Приме, р 3. Проводят разложение 0,5 кг руды азотной кислотой по примеру 1. Затем в полученную пульпу равномерно в течение 3 ч одновременно подают 1,5 л подогретой до 90°С азотной кислоты и 0,5 кг руды. Пульпу фильтруют.. Скорость фильтрования составляет 1400 л/(), влажность осадка 50,5%.

Осуществление процесса по данному примеру подтверждает возможность непрерьшного разложения руды.

.Пример 4. Проводят разложение руды по примеру 2. Используемую кислоту нагревают до 50 С, Скорость фильтрования пульпы, полученной в этих условиях, снижается до 450 л/(м2 ч). Влажность осадка составляет 57%.

Пример 5. Проводят разложе- .ние руды по примеру 2, Используемую кислоту нагревают до 110 С. Скорость фильтрования составляет 2000 л/(м.ч). Влажность остатка 48,5%. Как видно из данного примера, повышение температуры до 110 С нес-, колько ухудшает фильтрацию. Однако дальнейшее повышение температуры нецелесообразно ввиду сложности коррозионной защиты аппаратуры и возможных потерь азотной кислоты.

Пример 6. Проводят разлоАе- ние руды по примеру 2. Время загрузки снижают до 1 ч. Скорость фильтро20

25

30

лей %виду высокой концентрации растворов, п озтому перед фильтрованием в пульпу вводят воду в количестве, необходимом для разбавления исходной кислоты до 40%-ной концентрации. Скорость фильтрования в этом случае составляет 1600 л/См .ч), влажность твердого остатка 49,5%.

Пример 9. Полученный при кислотном разложении руды раствор азотнокислых солей упаривают до плава и подвергают термической обработке при температуре 800°С. Получают 368 г спека, содержащего, %: 13,56; Na.j,0 17,61, 7,83; , 34,77; CaO 17,ВО 4,32 N 3,53, прочие 0,52. Степень удаления нитратного азота в газовую фазу 94,5%.

Пример .10. Осуществляют термическую обработку азотнокисльк со- лей при 950 с. Получают 358 г спека, содержащего,%: 14,01; Na20 18,18, KjO 8,08, 35,90; СаО 18,38; 4,46i N 0,45, прочие 0,54. Степень удаления нитратного азота в газовую фазу 99,3%.

Пример 11. Хвосты апатитовой флотации (1 кг), имеющие состав, мас.%: PjOg- 3,74; 10,05; К,0 6,24; . 20,7; СаО 7,4/ SiO 37,32 прочие и влага 6,45, разлагают по примеру 2. Концентрация, используемой кислоты 35%.

Полученная пул ьпа фильтруется со скоростью 1800 ), влажность промытого водой осадка 48%. Азотнокислые растворы перерабатываются по примеру 1.

Фосфорсодержащий пшам (100 г), в котором содержится (25 г), смешивают с поташом () и прокаливают при . Получают 145,6 г фосфорно-калиевого удобрения, содер- жащего 17,2% и 31,4% .

40

45

50

55

вания составляет 550 ). Наблюдается частичная желатинизация пульпы. Влажность остатка 62%.

Пример 7. Проводят разложение руды по примеру 2. Для разложения используют 20%-ную азотную кислоту. Скорость фильтрования пульпы составляет 950 л/(м.ч), влажность остатка 55,5%.

Пример 8. Проводят разложение руды по примеру 2. Для разложения используют 56%-ную азотную кислоту. Полученная густая пульпа плохо фильт0

5

0

лей %виду высокой концентрации растворов, п озтому перед фильтрованием в пульпу вводят воду в количестве, необходимом для разбавления исходной кислоты до 40%-ной концентрации. Скорость фильтрования в этом случае составляет 1600 л/См .ч), влажность твердого остатка 49,5%.

Пример 9. Полученный при кислотном разложении руды раствор азотнокислых солей упаривают до плава и подвергают термической обработке при температуре 800°С. Получают 368 г спека, содержащего, %: 13,56; Na.j,0 17,61, 7,83; , 34,77; CaO 17,ВО 4,32 N 3,53, прочие 0,52. Степень удаления нитратного азота в газовую фазу 94,5%.

Пример .10. Осуществляют термическую обработку азотнокисльк со- лей при 950 с. Получают 358 г спека, содержащего,%: 14,01; Na20 18,18, KjO 8,08, 35,90; СаО 18,38; 4,46i N 0,45, прочие 0,54. Степень удаления нитратного азота в газовую фазу 99,3%.

Пример 11. Хвосты апатитовой флотации (1 кг), имеющие состав, мас.%: PjOg- 3,74; 10,05; К,0 6,24; . 20,7; СаО 7,4/ SiO 37,32, прочие и влага 6,45, разлагают по примеру 2. Концентрация, используемой кислоты 35%.

Полученная пул ьпа фильтруется со скоростью 1800 ), влажность промытого водой осадка 48%. Азотнокислые растворы перерабатываются по примеру 1.

Фосфорсодержащий пшам (100 г), в котором содержится (25 г), смешивают с поташом () и прокаливают при . Получают 145,6 г фосфорно-калиевого удобрения, содер- жащего 17,2% и 31,4% .

0

5

0

5

Для получения отношения в фосфорно-калиевом удобрении, равного 1:1, в спекаемую смесь можно подшихтовать фосфорсодержащий продукт от переработки бедной руды (пример 1) .

Пример 12. Проводят кислотное разложение апатитонефелиновой руды по примеру 1. В исходную кислоту вводят затравку аморфного кремнезема, в качестве которой используют 10% (61,0 г) от массы кремнеэемсо- держащего остатка от разложения пре- дьщущей навески руды. Скорость фильтрования пульпы, полученной в этих условиях, составляет. 1500 л/(м.ч) влажность промытого водой осадка . 50,6%.

Пример 13. Проводят кислотное разложение апатитонефелиновой руды по примеру 1. В исходную кислоту вводят 40% (244,0 г) кремнезбМео- держащего остатка от разложения рУды. Скорость фильтрования полученной

происходит кипение растворов . кислоты.

Время ведения процесса 1-4 ч. Минимальная продолжительность равно5 мерной загрузки (1 ч), при которой не наблюдается желатинизация пульп, может быть принята только при наличии в исходной кислоте затравки кремне- - зема. Без затравки пульпа желатинизи10 руется.При длительности процесса более 4 ч процесс может осуществляться без внедрения затравки кремнезема, но при этом он значительно удлиняется.

5 Количество затравки активного (аморфного) кремнезема составляет 10-40% (оптимальное 20-25%). Прием позволяет проводить процесс при минимальной его продолжительности, а

20 также обеспечивает получение более крупник частиц кремнезема. Минимальный расход затравки 10%, так как ниже этого предела влияние затравки оказывается незначительно. При расходе запульпы составляет 1350. л/(), йлаж- 25 травки ,выше 40% значительно ухудша- ность осадка 50,8%.ется фильтруемость и отмывка осадка

Пример

вследствие большого содержания твердого в пульпе.

30 Температура термообработки 800- 950 С определяется скоростями денитрации спека и алюминатообразования, которые являются взаимосвязанными величинами. Скорость денитрации (разлоКак видно из приведенных примеров; з жение нитратов натрия и калия) прак- введение в исходную кислоту затравки тически равна скорости алюминатообра- аморфного кремнезема, в качестве зования Как видно из примера 9, уже которой используется 10-40% от массы при 800 С в газовую фазу отгоняют кремнеземсодержащего остатка от раз- 94,5% азота. Эта величина является ложения руды, приводит к существенно- 4& минимальной для технологии, поэтому му увеличению скорости фильтрования получаемых пульп и снижению влажности осадков. Оптимальньм расход затравки составляет 20-25%. При расходе

снижение температуры нецелесообразно. При 950 С степень- денитрации составляет 99,3%, т.е. процесс алюминатообразования протекает практически - полностью. Повышение температуры лишь незначительно увеличивает этот показатель, но связано с лишним расходом энергии.

затравки менее 10% действие ее сказывается незначительно. Повышение расхода затравки более 4G% приводит к снижению показателей фильтруемости.

В способе применяют 20-56%-ную кислоту. При концентрации ниже 20% резко ухудшается фильтруемость пульп вследствие частичной ее желати- низации, 56% - верхний предел концентрации выпускаемой промьшностью кислоты.

При температуре ниже 50 С наблюдается желатинизацня пульпы, вьше

происходит кипение растворов кислоты.

Время ведения процесса 1-4 ч. Минимальная продолжительность равномерной загрузки (1 ч), при которой не наблюдается желатинизация пульп, может быть принята только при наличии в исходной кислоте затравки кремне- зема. Без затравки пульпа желатинизируется.При длительности процесса более 4 ч процесс может осуществляться без внедрения затравки кремнезема, но при этом он значительно удлиняется.

Количество затравки активного (аморфного) кремнезема составляет 10-40% (оптимальное 20-25%). Прием позволяет проводить процесс при минимальной его продолжительности, а

также обеспечивает получение более крупник частиц кремнезема. Минимальный расход затравки 10%, так как ниже этого предела влияние затравки оказывается незначительно. При расходе завследствие большого содержания твердого в пульпе.

жение нитратов натрия и калия) прак- тически равна скорости алюминатообра- зования Как видно из примера 9, уже при 800 С в газовую фазу отгоняют 94,5% азота. Эта величина является минимальной для технологии, поэтому

снижение температуры нецелесообразно. При 950 С степень- денитрации составз жение нитратов натрия и калия) прак- тически равна скорости алюминатообра- зования Как видно из примера 9, уже при 800 С в газовую фазу отгоняют 94,5% азота. Эта величина является 4& минимальной для технологии, поэтому

ляет 99,3%, т.е. процесс алюминатообразования протекает практически - полностью. Повышение температуры лишь незначительно увеличивает этот показатель, но связано с лишним расходом энергии.

Ликвидация стадии сушки позволяет сэкономить 70-90 кг мазута при пере- раб отке 1 т сырья.

П 1 )едлагаемые режимы разложения руды ПОЗВОЛЯЮТ упростить процесс и осуществить одностадийное разложение с пол учением фильтруемых остатков.

Предлагаемый способ обеспечивает снижение расхода азотной кислоты, |Так как- разложение сырья ведется при

стехиометрически необходимом количестве HNO. В известном способе разложение ведется в две стадии. На первой стадии сырье обрабатьшают азотной кислотой при расходе ее 125% от стехиометрии на щелочные элементы. Затем масса сушится. При этом избыточная кислота отгоняется в виде разбавленного раствора, которьй сложно использовать. На второй стадии высушенный продукт вторично обрабатывается азотной кислотой при расходе ее 105% от стехиометрии на , ,

Как показывают приведенные приме-. ры, предпагаемьА способ по сравнению с известным обеспечивает сокращение стадийности процесса, позволяет получать хорошо фильтруемые нерастворимые остатки без промежуточной стадии - сушки продуктов разложения. Устранение операции сушки упрощает .аппаратурное офррмление процесса и снижает энергетические затраты.

Ф о рмула изобрете и .и я

0

5

0

5

0

остатка, упаривание полученных растворов, термическую обработку образовавшейся смеси азотнокислых солей и вьпцелачивание алюминия, переработку фосфорсодержащего остатка с получением удобрения, отличающий- с я тем, что, с целью упрощения процесса, снижения энергетических затрат и расхода азотной кислоты, разложение осуществляют равномерным дозированием руды в стехиометрическое количество 20-56%-ной азотной кислоты с температурой 50-110 0, причем в кислоту предварительно вводят в качестве затравки аморфньй кремнезем, а термическую обработку смеси азотнокислых солей ведут при 800-950 С.

Авторы

Даты

1988-10-07—Публикация

1985-07-08—Подача