ел

о ю

Ю

4

Изобретение относится к области переработки труднорастворимых в водных растворах полимерных калийных руд на высококонцентрированные сложные удобренияи может быть использовано в производстве минеральных удобрений.

Известен способ переработки полиминеральной калийной руды на азотно-калийное удобрение путем ее отмывки от хлорида натрия, разложения азотной кислотой, нейтрализации образовавшейся супензии, отделения гипса, выпаривания нейтрализованного раствора до образования расплава с последующим гранулированием удобрения 1.

Однако при переработке калийных руд, содержащих легкорастворимые калийные минералы, в процессе отмывки вместе с хлористым натрием в раствор переходят также соли калия и магния.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ переработки полиминеральной калийной руды на нитрат калия, включающий азотнокислотное разложение, выделение хлорида натрия, нейтрализацию азотнокислого раствора известковым молоком, отделение образовавщегося гипса и глинистого щлама с образованием фильтрата и выделение азотнокалийного удобрения путем добавления метанола и хлорида калия 2.

Недостатком способа является то, что в присутствии азотной кислоты разлагается вся руда, включая легкорастворимые ее минералы.

Кроме того, в состав полиминеральной руды входит до 15-30% глинистых примесей, которые частично взаимодействуют с азотной кислотой. Ноэтому для обеспечения максимального выделения калия и азота в нитрат калия растворение руды необходимо осуществлять с 15-20%-ным избытком азотной кислоты по отношению к растворимым сульфатам-ионам.

Цель изобретения - сокращение расхода азотной кислоты при сохранении высокой степени извлечения калия.

Поставленная цель достигается тем, что согласно способу переработки калийной полиминеральной руды с получением нитрата калия, включающему разложение руды 10- 20°/о-ной азотной кислотой, нейтрализацию раствора известковым молоком, отделения гипса, выпаривание нейтрализованного раствора с выделением хлорида натрия и высаливание нитрата калия метанолом при охлаждении в присутствии хлорида калия, руду предварительно подвергают выщелачиванию, отделяют твердый остаток от раствора и взвеси шлама, азотнокислотному

разложению подвергают твердый остаток при поддержании Ж:Т (15: - 2,5):1, перед стадией нейтрализации раствор смещивают с продуктом азотнокислотного разложения и азотной кислотой, взятой в эквивалентном количестве к сульфат-ионам, а щлам промывают и промывной раствор направляют на стадию выщелачивания руды.

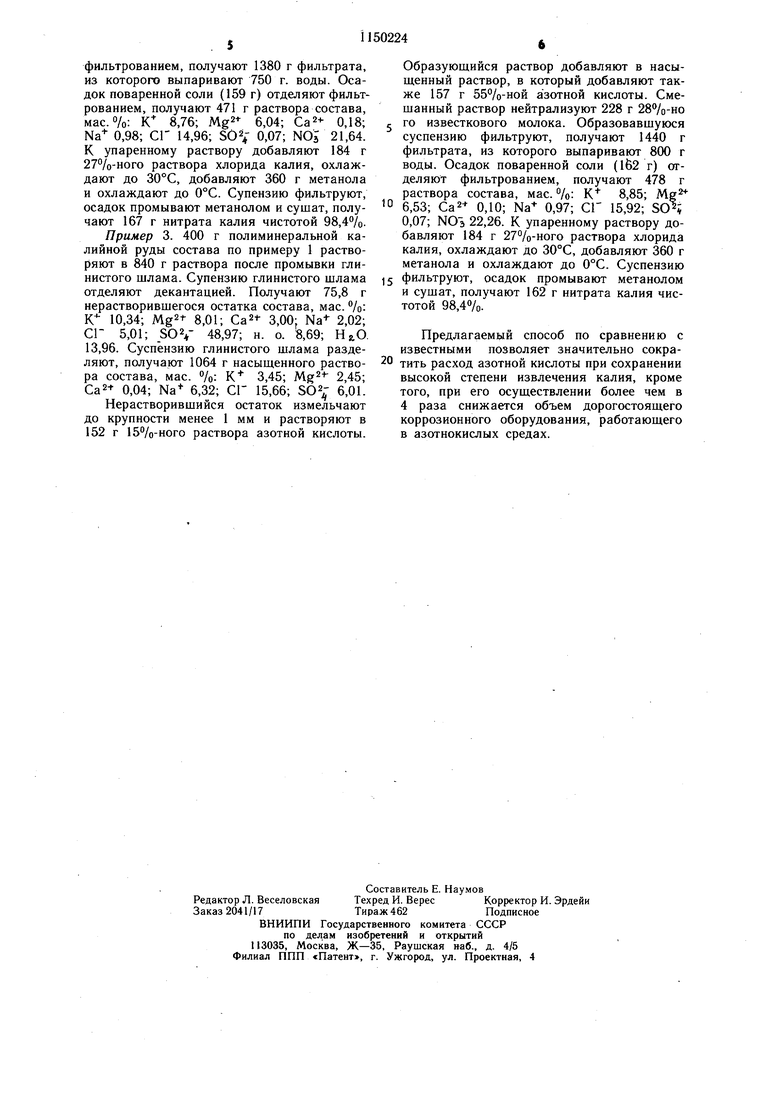

0 Выщелачивание ведут при соотнощении руды и промывного раствора, равном 1:(1,7-2,1).

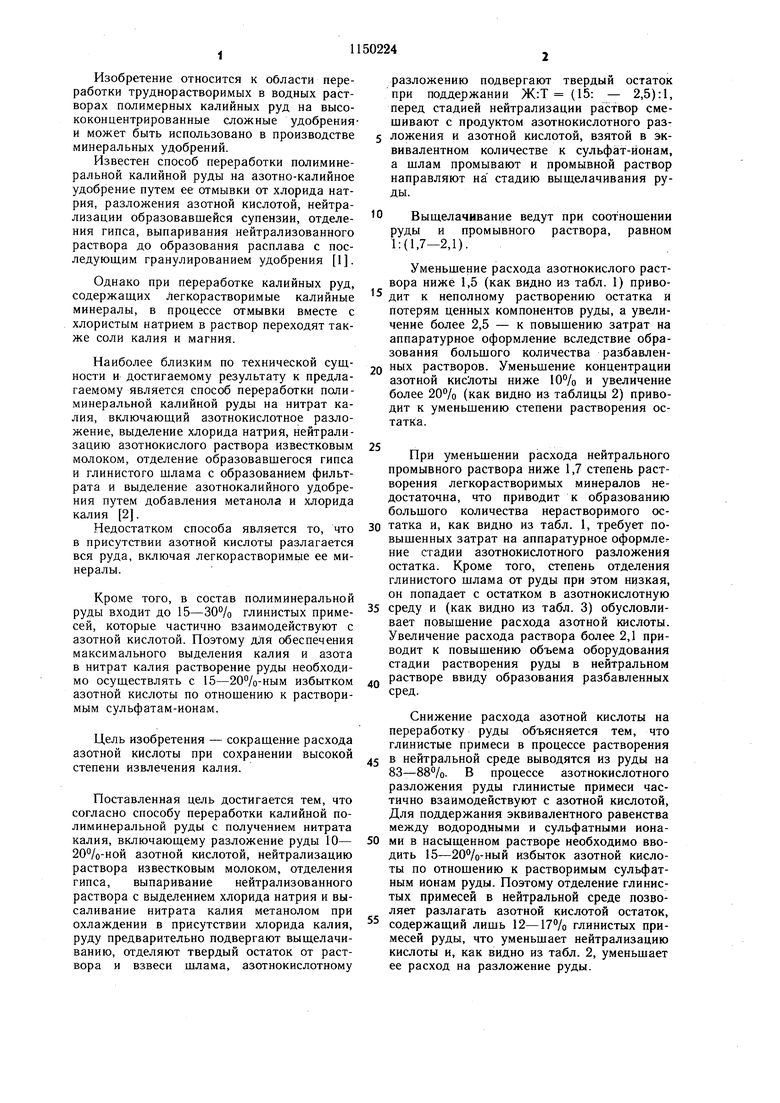

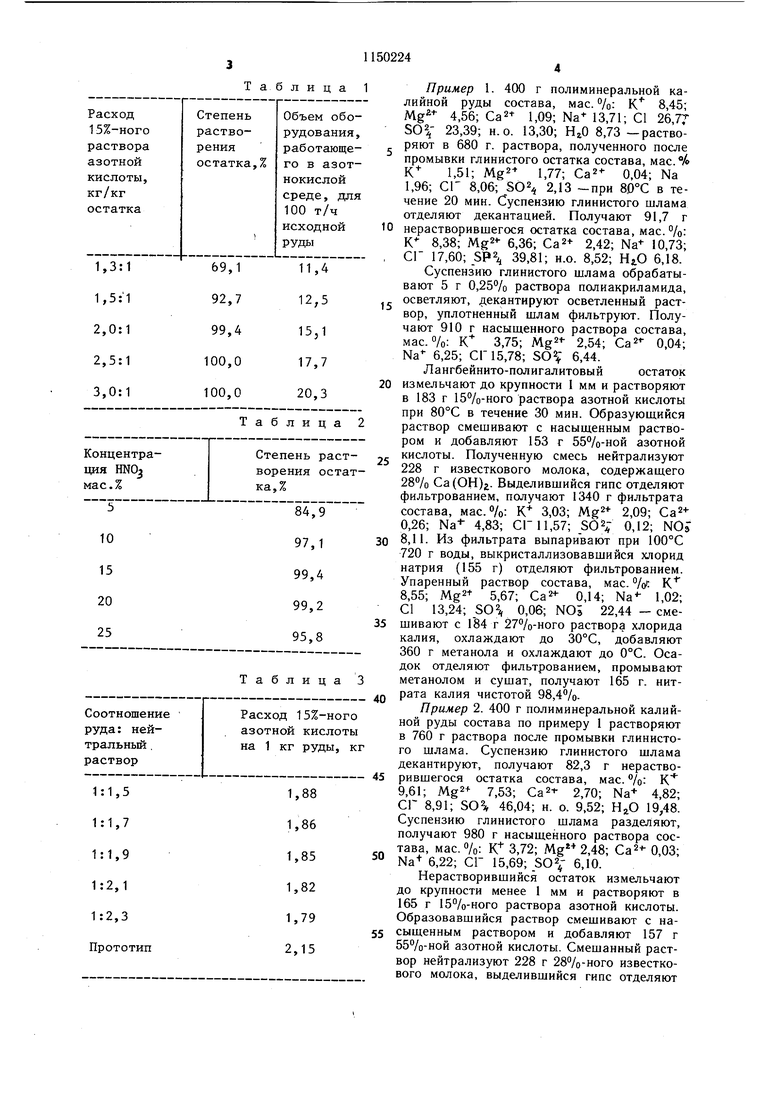

Уменьшение расхода азотнокислого раствора ниже 1,5 (как видно из табл. 1) приводит к неполному растворению остатка и потерям ценных компонентов руды, а увеличение более 2,5 - к повыщению затрат на аппаратурное оформление вследствие образования большого количества разбавленQ ных растворов. Уменьшение концентрации азотной кисЛоты ниже 10% и увеличение более 20% (как видно из таблицы 2) приводит к уменьшению степени растворения остатка.

5 „„

Ири уменьшении расхода нейтрального

промывного раствора ниже 1,7 степень растворения легкорастворимых минералов недостаточна, что приводит к образованию больщого количества нерастворимого остатка и, как видно из табл. 1, требует повыщенных затрат на аппаратурное оформле ние стадии азотнокислотного разложения остатка. Кроме того, степень отделения глинистого шлама от руды при этом низкая, он попадает с остатком в азотнокислотную

среду и (как видно из табл. 3) обусловливает повышение расхода азотной кислоты. Увеличение расхода раствора более 2,1 приводит к повышению объема оборудования стадии растворения руды в нейтральном растворе ввиду образования разбавленных

Сред.

Снижение расхода азотной кислоты на переработку руды объясняется тем, что глинистые примеси в процессе растворения

в нейтральной среде выводятся из руды на 83-88%. В процессе азотнокислотного разложения руды глинистые примеси частично взаимодействуют с азотной кислотой, Для поддержания эквивалентного равенства между водородными и сульфатными ионами в насыщенном растворе необходимо вводить 15-20%-ный избыток азотной кислоты по отношению к растворимым сульфатным ионам руды. Поэтому отделение глинистых примесей в нейтральной среде позволяет разлагать азотной кислотой остаток,

содержащий лищь 12-17% глинистых примесей руды, что уменьшает нейтрализацию кислоты и, как видно из табл. 2, уменьшает ее расход на разложение руды.

Таблица 1

Пример 1. 400 г полиминеральной калийной руды состава, мае. %: К 8,45; Mg 4,56; Са2 1,09; Na 13,71; С1 26,77 23,39; и.о. 13,30; 8,73 -растворяют в 680 г. раствора, полученного после промывки глинистого остатка состава, мае. % К 1,51; Mg2 1,77; Са 0,04; Na 1,96; С Г 8,06; SO 2,13 --при 8.0°С в течение 20 мин. Суспензию глинистого шлама отделяют декантацией. Получают 91,7 г нерастворившегося остатка состава, мае. %: К 8,38; Mg2 6,36; 2,42; Na 10,73; СГ 17,60; SP 39,81; и.о. 8,52; 6,18.

Суспензию глинистого шлама обрабатывают 5 г 0,25% раствора полиакриламида, осветляют, декантируют осветленный раствор, уплотненный шлам фильтруют. Получают 910 г насыщенного раствора состава, мае. %: К 3,75; Mg 2,54; Са 0,04; Na 6,25; СГ 15,78; 6,44.

Лангбейнито-полигалитовыйостаток

измельчают до крупиости 1 мм и растворяют в 183 г 15%-ного раствора азотной кислоты при 80°С в течение 30 мин. Образуюш,ийея раствор смешивают с насыщенным раствором и добавляют 153 г 55/о-ной азотной кислоты. Полученную смесь нейтрализуют 228 г известкового молока, содержащего 28/о Са(ОН)г. Выделившийся гипс отделяют фильтрованием, получают 1340 г фильтрата состава, мае. /о: К 3,03; Mg 2,09; Са 0,26; Na-«- 4,83; СП 1,57; SOV 0,12; NOa 8,11. Из фильтрата выпаривают при 100°С 720 г воды, выкристаллизовавшийся хлорид натрия (155 г) отделяют фильтрованием. Упаренный раствор состава, мае. °/ot К 8,55; Mg2 5,67; Са 0,14; 1,02; С1 13,24; SO2/( 0,06; NO5 22,44 - емешивают е 184 г 27/о-ного раетвора хлорида калия, охлаждают до 30°С, добавляют 360 г метанола и охлаждают до 0°С. Оеадок отделяют фильтрованием, промывают метанолом и еушат, получают 165 г. нитрата калия чиетотой 98,4/о.

Пример 2. 400 г полиминеральной калийной руды еоетава по примеру 1 раетворяют в 760 г раетвора поеле промывки глиниетого шлама. Суепензию глиниетого шлама декантируют, получают 82,3 г нерастворившегося остатка состава, мае. /о К 9,61; Mg2+ 7,53; 2,70; Na+ 4,82; СГ 8,91; SO 46,04; и. о. 9,52; 19,48. Суепензию глинистого шлама разделяют, получают 980 г наеыщенного раетвора еоетава, мае. о/о: К 3,72; Mg 2,48; 0,03; Na 6,22; СГ 15,69; 6,10.

Нераетворившийея оетаток измельчают до крупности менее 1 мм и растворяют в 165 г 15%-ного раствора азотной кислоты. Образовавшийся раствор смешивают с насыщенным раствором и добавляют 157 г 55/о-ной азотной кислоты. Смешанный раствор нейтрализуют 228 г 28/о-ного известкового молока, выделившийся гипс отделяют фильтрованием, получают 1380 г фильтрата, из которого выпаривают 750 г. воды. Осадок поваренной соли (159 г) отделяют фильтрованием, получают 471 г раствора состава, мае. %: К 8,76; Mg 6,04; 0,18; Na 0,98; СГ 14,96; 0,07; NOj 21,64. К упаренному раствору добавляют 184 г 27%-ного раствора хлорида калия, охлаждают до 30°С, добавляют 360 г метанола и охлаждают до 0°С. Супензию фильтруют, осадок промывают метанолом и сушат, получают 167 г нитрата калия чистотой 98,4%. Пример 3. 400 г полиминеральной калийной руды состава по примеру 1 растворяют в 840 г раствора после промывки глинистого щлама. Супензию глинистого шлама отделяют декантацией. Получают 75,8 г нерастворивщегося остатка состава, мае. /о: К 10,34; Mg2 8,01; 3,00; Na- 2,02; СГ 5,01; SOV 48,97; н. о. 8,69; Нг.О. 13,96. Суспензию глинистого шлама разделяют, получают 1064 г насыщенного раствора состава, мае. %: К 3,45; 2,45; Са2- 0,04; Na 6,32; СГ 15,66; SO 6,01. Нерастворившийся остаток измельчают до крупности менее 1 мм и растворяют в 152 г 15%-ного раствора азотной кислоты. Образующийся раствор добавляют в насыщенный раствор, в который добавляют также 157 г 55%-ной азотной кислоты. Смещанный раствор нейтрализуют 228 г 28%-но го известкового молока. Образовавщуюся суспензию фильтруют, получают 1440 г фильтрата, из которого выпаривают 800 г воды. Осадок поваренной соли (1б2 г) отделяют фильтрованием, получают 478 г раствора состава, мае. %: К 8,85; Mg 6,53; Са2- 0,10; Na 0,97; СГ 15,92; 0,07; NOa 22,26. К упаренному раствору добавляют 184 г 27%-ного раствора хлорида калия, охлаждают до 30°С, добавляют 360 г метанола и охлаждают до 0°С. Суспензию фильтруют, осадок промывают метанолом и сушат, получают 162 г нитрата калия чистотой 98,4%. Предлагаемый способ по сравнению с известными позволяет значительно сокра- ть расход азотной кислоты при сохранении высокой степени извлечения калия, кроме того, при его осуществлении более чем в 4 раза снижается объем дорогостоящего коррозионного оборудования, работающего в азотнокислых средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотно-калийного удобрения | 1991 |

|

SU1778103A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2004 |

|

RU2276123C2 |

| Способ получения шенита из полиминеральной калийной руды | 1991 |

|

SU1813716A1 |

| Способ выделения шенита из полиминеральных калийных руд | 1985 |

|

SU1291544A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ ИЗ КАЛИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1967 |

|

SU189876A1 |

| Способ получения каинита и карналлита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1721014A1 |

| Способ получения хлорида натрия из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1678765A1 |

| Способ получения шенита | 1988 |

|

SU1608118A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| Способ получения шенита из минерального сырья | 1987 |

|

SU1502468A1 |

1. СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНОЙ ПОЛИМИНЕРАЛЬНОЙ РУДЫ С ПОЛУЧЕНИЕМ НИТРАТА КАЛИЯ, включающий разложение руды 10-20%-ной азотной кислотой, нейтрализацию раствора известковым молоком, отделение гипса. выпаривание нейтрализованного раствора с выделением хлорида натрия и высаливание нитрата калия метанолом при охлаждении в присутствии хлорида калия, отличающийся тем, что, с целью сокращения расхода азотной кислоты при сохранении высокой степени извлечения калия, руду предварительно подвергают выщелачиванию, отделяют твердый остаток от раствора и взвеси шлама, азотнокислотно разложению подвергают твердый остаток при поддержании Ж:Т

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4246019, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 916399, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-04-15—Публикация

1983-01-26—Подача