Изобретение относится к области производства азотно-калийных удобрений из полименеральных калийных руд и может найти применение в технологии минеральных удобрений.

Известен способ получения азотно-калийного удобрения из полиминеральной калийной руды, включающий ее азотнокислотное разложение, нейтрализацию полученного раствора известковым молоком, отделение образовавшегося гипса, упаривание нейтрализованного раствора с выделением хлорида натрия и кристаллизацию азотно-калийного удобрения при добавлении хлорида калия и метанола.

Недостатками известного способа являются: высокий расход кислоты и извести; необходимость добавления хлорида калия и

метанола с дальнейшей регенерацией последнего; перевод всех сульфат-ионов из руды в отходы гипса; высокие энергетические затраты на выпаривание; необходимость больших объемов дорогостоящего кислотостойкого оборудования; сложность упарива- ния насыщенного по гипсу нейтрализованного раствора, обусловленная накипеобразованием на трубках выпарных аппаратов; получаемый хлорид натрия загрязнен нитрат-ионами.

Наиболее близким по технической сущности и достигаемому результату является способ получения азотно-калийного удобрения из полиминеральной калийной руды, включающий ее растворение в промывном растворе, отделение и осветление полученного раствора, азотнокислотное разложе-ч

00

о

CJ

ние нерастворившегося остатка, смешение осветленного и азотнокислотного растворов, добавление к ним азотной кислоты для установления эквивалентного равенства нитрат и сульфа-ионов, нейтрализацию раствора известковым молоком, фильтрование образовавшегося гипса, упаривание нейтрализованного раствора с выделением хлорида натрия, кристаллизацию азотно-калийного удобрения при добавлении хлорида калия и метанола.

Недостатками известного способа являются: высокий расход кислоты и извести; необходимость добавления хлорида калия и метанола с дальнейшей регенерацией последнего; перевод всех сульфат-ионов из руды в отходы гипса; высокие энергетические затраты на выпаривание; необходимость больших обьемов дорогостоящего кислотостойкого оборудования, сложность упаривания насыщенного по гипсу нейтрализованного раствора, обусловленная наки- пеобразованием на трубках выпарных; аппаратов; получаемый хлорид натрия загрязнен нитрат-ионами и гипсом.

Целью изобретения является повышение качества азотно-калийного удобрения за счет его обогащения серой и магнием при одновременном упрощении процесса за счет сокращения числа технологических операций.

Поставленная цель достигается тем, что в способе получения азотно-калийного удобрения из полиминеральной калийной руды, включающем растворение руды в промывном растворе, отделение и осветле-- ние полученного раствора, разложение нерастворившегося остатка в растворе азотной кислоты, смешение полученных растворов, нейтрализацию азотнокислотного раствора известью, фильтрование гипса, выпаривание раствора с выделением хлорида натрия и кристаллизацию продукта при охлаждении согласно изобретению азотную кислоту используют лишь для разложения нерастворившегося остатка руды, в количестве, необходимом для установления соотношения МОз -ионов к S02V ионам руды (0,40 - 0,65): 1 (в эквивалентах), осветленный раствор перед смешением с нейтрализованным упаривают с выделением хлорида натрия, нейтрализацию азотнокислого раствора осуществляют перед его смешением с осветленным раствором, а смешанный раствор дополнительно упаривают перед кристаллизацией продукта.

Первым отличием предлагаемого способа является то, что азотную кислоту используют лишь для разложения нерастворившегося остатка в количестве,

необходимом для установления соотношения ЫОз-ионое к SO 4-ионам руды (0.40 - 0,65): 1 (в эквивалентах), а по прототипу ее используют и для разложения нерастворив5 шегося остатка и для установления эквивалентного равенства между сульфат- и нитрат-ионами, Это позволяет уменьшить не только расход кислоты и извести, но и количество сульфат-ионов, выводимых с от0 ходами гипса. В результате раствор, подаваемый на кристаллизацию, содержит и SO в количестве, позволяющем получать из него азотно-калийное удобрение, содержащее серу и магний, в то время

5 как по известным способам можно получать удобрение, содержащее лишь азот и калий. Вторым отличием является то, что осветленный раствор упаривают с выделением хлорида натрия перед смешением с

0 нейтрализованным раствором, полученным после азотнокислогного разложения нерастворившегося остатка, а по прототипу осветленный и азотнокислотно-солевой растворы вначале смешивают, а затем ней5 трализуют и упаривают с выделением хлорида натрия. Это позволяет получать более качественный хлорид натрия (без примесей нитратов и гипса) и избежать накипеобразо- вания при упаривании.

0Третьим отличием является то, что нейтрализацию азотнокислотного раствора, полученного после разложения нерастворившегося остатка, осуществляют перед смешением с осветленным раствором, Это

5 позволяет уменьшить объемы используемого кислотостойкого оборудования и количество фильтруемой суспензии (см. также второе отличие).

Четвертым отличием является.дополни0 тельное упаривание раствора перед кристаллизацией продукта, что позволяет увеличить его выход.

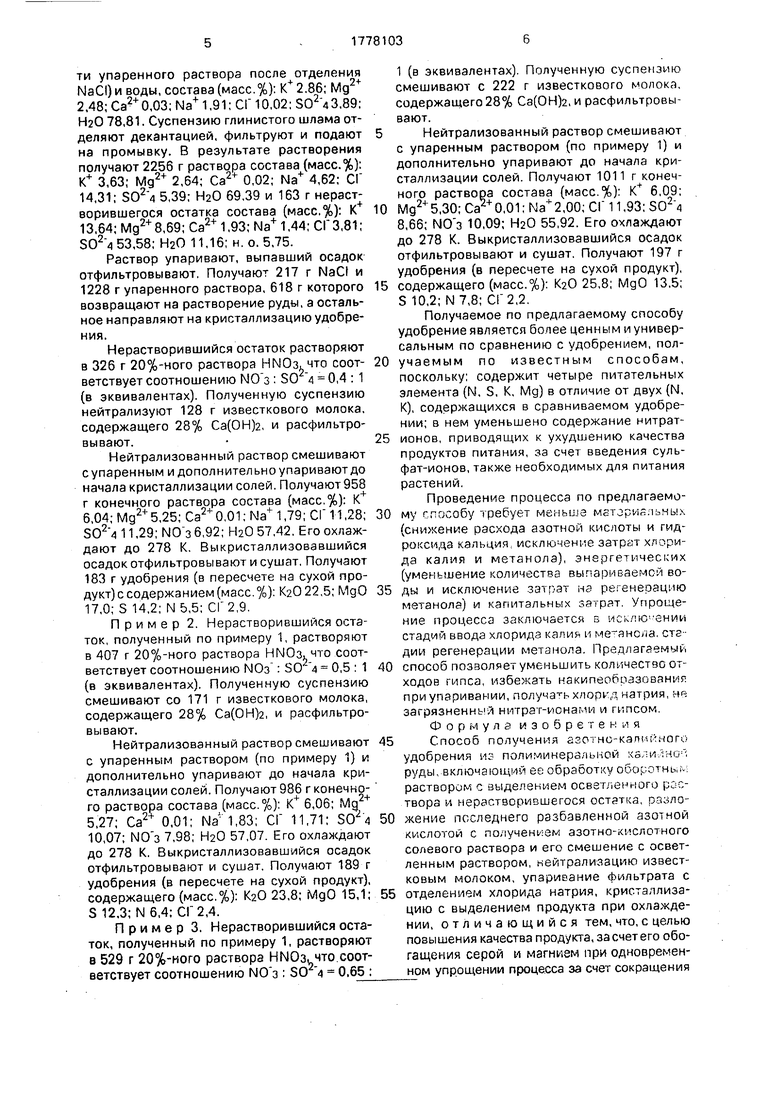

Уменьшение количества азотной кислоты менее соотношения МО з к - ионам

5 руды 0,40:1, как видно из таблицы, ведет к неполному разложению нерастворившегося остатка и потерям ценных веществ, а увеличение более соотношения 0,65:1 будет избыточным (т. к. в нерастворившемся ос0 татке содержится 65% исходных сульфатио- нов руды), приведет к перерасходу кислоты и извести и образованию гипса в растворе, подаваемом на кристаллизацию.

Пример 1. 500 г полиминеральной

5 калийной руды состава (мас.%); К+ 9,59; Мд2+ 4,88; Са2+ 1,02; Na+ 13,70 СГ 25,75; 27,26; Н20 6,73; н. о. 11,07 растворяют в 2000 г раствора, полученного при смешении оборотных растворов с последующих

стадий (раствора после промывки ила и части упаренного раствора после отделения NaCI) и воды, состава (масс.%): К+ 2,86; Мд2+ 2,48; Са2+0,03; Na+ 1.91; СГ 10,02; ,89; Н20 78,81. Суспензию глинистого шлама отделяют декантацией, фильтруют и подают на промывку. В результате растворения получают 2256 г раствора состава (масс.%): К+ 3,63; Мд2+ 2,64; Са2+ 0,02; Na+ 4,62; СГ 14,31; 5,39; Н20 69,39 и 163 г нерастворившегося остатка состава (масс.%): К+ 13,64; Мд2+8,69; Са2+ 1,93; Na+ 1,44; Cl 3,81; 53,58; Н20 11,16; и.о. 5,75.

Раствор упаривают, выпавший осадок отфильтровывают. Получают 217 г NaCI и 1228 г упаренного раствора, 618 г которого возвращают на растворение руды, а остальное направляют на кристаллизацию удобрения.

Нерастворившийся остаток растворяют в 326 г 20%-ного раствора НМОз. что соответствует соотношению МО з : SO A - 0,4 : 1 (в эквивалентах). Полученную суспензию нейтрализуют 128 г известкового молока, содержащего 28% Са(ОН)2, и расфильтро- вывают.

Нейтрализованный раствор смешивают с упаренным и дополнительно упаривают до начала кристаллизации солей. Получают958 г конечного раствора состава (масс.%): К+ 6,04; Мд2+ 5,25; Са24 0.01; Na+ 1,79; СГ 11,28; 11,29; NO s 6,92; НаО 57,42. Его охлаждают до 278 К. Выкристаллизовавшийся осадок отфильтровывают и сушат. Получают 183 г удобрения (в пересчете на сухой продукт) с содержанием (масс.%): К2022.5; МдО 17,0; S 14,2; N5,5; СГ2.9.

Пример 2. Нерастворившийся остаток, полученный по примеру 1, растворяют в 407 г 20%-ного раствора НN03, что соответствует соотношению МОз : SO 4 0,5 : 1 (в эквивалентах). Полученную суспензию смешивают со 171 г известкового молока, содержащего 28% Са(ОН)2, и расфильтро- вывают.

Нейтрализованный раствор смешивают с упаренным раствором (по примеру 1) и дополнительно упаривают до начала кристаллизации солей. Получают 986 г конечного раствора состава (масс.%): К+ 6,06; Мд2+ 5,27; Са2+ 0,01; Na 1,83; СГ 11.71; 10,07; NO s 7,98; Н20 57,07. Его охлаждают до 278 К. Выкристаллизовавшийся осадок отфильтровывают и сушат. Получают 189 г удобрения (в пересчете на сухой продукт), содержащего (масс.%): КаО 23,8; МдО 15,1; S 12,3; N 6.4; СГ 2,4.

Пример 3. Нерастворившийся остаток, полученный по примеру 1, растворяют в 529 г 20%-иого раствора HNOa. что соответствует соотношению NO a : SO 4 0.65 :

1 (в эквивалентах). Полученную суспензию смешивают с 222 г известкового молока. содержащего 28% Са(ОН)2, и расфильтровы- вают.

Нейтрализованный раствор смешивают

с упаренным раствором (по примеру 1) и дополнительно упаривают до начала кристаллизации солей. Получают 1011 г конечного раствора состава (масс.%): С 6,09;

0 Мд2+5,30; 0,01; Na+ 2,00; СГ 11,93; 8,66; NO 3 10,09; Н20 55,92. Его охлаждают до 278 К. Выкристаллизовавшийся осадок отфильтровывают и сушат. Получают 197 г удобрения (в пересчете на сухой продукт),

5 содержащего (масс.%): К20 25,8; МдО 13,5; S 10,2; N7,8; СГ2.2.

Получаемое по предлагаемому способу удобрение является бопее ценным и универсальным по сравнению с удобрением, пол0 учаемым по известным способам, поскольку: содержит четыре питательных элемента (N, S, К, Мд) в отличие от двух (N, К), содержащихся в сравниваемом удобрении; в нем уменьшено содержание нитрат5 ионов, приводящих к ухудшению качества продуктов питания, за счет введения сульфат-ионов, также необходимых для питания растений.

Проведение процесса по предлагаемо0 му г г особу требует меньше маторик.ьмых (снижение расхода азотной кислоты и гид- роксмдакальция исключение затрат хлорида калия и метанола), энергетических (уменьшение количества выпариваемой во5 ды и исключение затпат на регенерацию метанола) и капитальных затрат. Упрощение процесса заключается в мсклкуении стадий ввода хлорида кали и ме ансла. стг дни регенерации метанола. Предлагаемый

0 способ позволяет уменьшить количество ог- ходов гипса, избежать накипеобоазования при упаривании, получать хлорид натрия, не загрязненный нитрат-иенами и гипсом. Формула изобретен и я

5Способ получения азотно-капи ноги

удобрения и полиминерзльной KS,IH-HU I руды, включающий ее обработку оборо ньм- раствором с выделением осветленного раствора и нерастворившегося остатка, рззло0 жение последнего разбавленной азотной кислотой с получением азотно-гсислотного солевого раствора и его смешение с осветленным раствором, нейтрализацию известковым молоком, упаривание фильтрата с

5 отделением хлорида натрия, кристаллизацию с выделением продукта при охлаждении, отличающийся тем, что, с целью повышения качества продукта, за счет его обогащения серой и магнием при одновременном упрощении процесса за счет сокращения

числа технологических операций, азотную кислоту на стадии разложения нерастворившегося остатка вводят в количестве, необходимом для установления соотношения 2раствора осветленный раствор упаривают с выделением хлорида натрия, азотно-кислот- ный раствор нейтрализуют известковым молоком, а перед кристаллизацией

МО з-ионов и SO 4 - ионов руды, равного 5 смешанный раствор дополнительно упари- (0,40-0,65): 1, при этом перед смешением ос- вают. ветленного и азотно-кйслотного солевого

раствора осветленный раствор упаривают с выделением хлорида натрия, азотно-кислот- ный раствор нейтрализуют известковым молоком, а перед кристаллизацией

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки калийной полиминеральной руды с получением нитрата калия | 1983 |

|

SU1150224A1 |

| Способ получения каинита и карналлита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1721014A1 |

| Способ получения шенита из полиминеральной калийной руды | 1991 |

|

SU1813716A1 |

| Способ получения хлорида натрия из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1678765A1 |

| Способ получения комплексного удобрения | 1978 |

|

SU966086A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

| Способ получения каинита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1585292A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2015 |

|

RU2606920C2 |

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

Способ получения азотно-калийного удобрения из полиминеральной полимерной руды, включающей ее обработку оборотным раствором, с выделением осветленного раствора и нерастворившегося остатка, разложение последнего разбавленной азотной кислотой с получением азотно-кислотного солевого раствора и его смешение с осветленным раствором, нейтрализацию известковым молоком, фильтрование, упаривание фильтрата с отделением NaCI, кристаллизацию с выделением продукта при охлаждении, причем азотную кислоту на стадии разложения берут в количестве, необходимом для установления соотношения МО зионов : SO-Г ионов руды равным (0,40-0,65): 1, при этом перед смешением осветленного и азотнокислого раствора осветленный раствор упаривают с{ выделением NaCI, а азотнокислотный раствор нейтрализуют известковым молоком, а смешанный раствор перед кристаллизацией дополнительно упаривают. Получают удобрение, содержащее (мас.%) КаО 25,8, ,5, 5 10,2, N 7,8, СГ 2,2. 1 табл

| Авторское свидетельство СССР № 916399, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки калийной полиминеральной руды с получением нитрата калия | 1983 |

|

SU1150224A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1991-01-11—Подача