Изобретение относится к составам для пропитки обмоток электродвигателей и может быть использовано при изготовлении обмоток статоров встроен- ных электродвигателей для фреоновых компрессоров.

Целью изобретения является интенсификация технологии пропитки и сушки путем уменьшения времени желатини зации и повышение цементирующей способности, электроизоляционных свойст и стойкости к маслохладоновым средам состава.

Пример 1. В смолу, получен- ную конденсацией фенола с формальдегидом в присутствии аммиака в массовом соотношении 100:37,5:1,35 при температуре кипения с последующей сушкой, вводят моноэтиловый эфир эти- ленгликоля, затем гексаметилентетра- мин и салициловую кислоту з массовом соотношении 55:45:3:1 соответственно

Растворение смолы проводят при 45 С в течение 20-30 мин, затем вво- дят гексаметилентетрамин и салициловую кислоту и перемешивают в течение 1 ч..

Полученный состав имеет вязкость по ВЗ-4 156 с, массовая доля свободного фенола 7,5%, воды 2,1%, время желатинизации при 150 С 67 с.

Пример 2. В смолу, полученную конденсацией фенола с формальдегидом в присутствии аммиака в массовом соотношенШ 100:. 7:1,5 при кипе- НИИ с последующей сушкой, вводят мо- ноэтиловьй эфир этиленгликоля, гексаметилентетрамин и салициловую кислоту в массовом соотношении 60:40:2:2

соответственно.

Вязкость состава по ВЗ-4 159 с, массовая доля фенола 6,8%, воды 1,88% время желатинизации при 49 с,

П р и м е р 3. В смолу, полученную конденсацией фенола с формальде- гидом в присутствии аммиака в массовом соотношении 100:38:1,2 при кипении с последующей сушкой, вводят мо- ноэтнловый эфир этиленгликоля и после растворения смолы вводят гексаме- тилечтетрамин и салициловую кислоту в массовом соотношении 50:50:1:3 соответственно.

Вязкость состава по ВЗ-4 199 с, массовая доля фенола 5,28%, воды 1,2 время желатинизации при 150 С 46 с.

Введение в состав гексаметилентет- рамина и салициловой кислоты в количестве менее 1 мае.ч. не приводит к заметному ускорению процесса термообработки, а более 3 мае.ч. нецелесообразно, так как снижается время хранения состава.

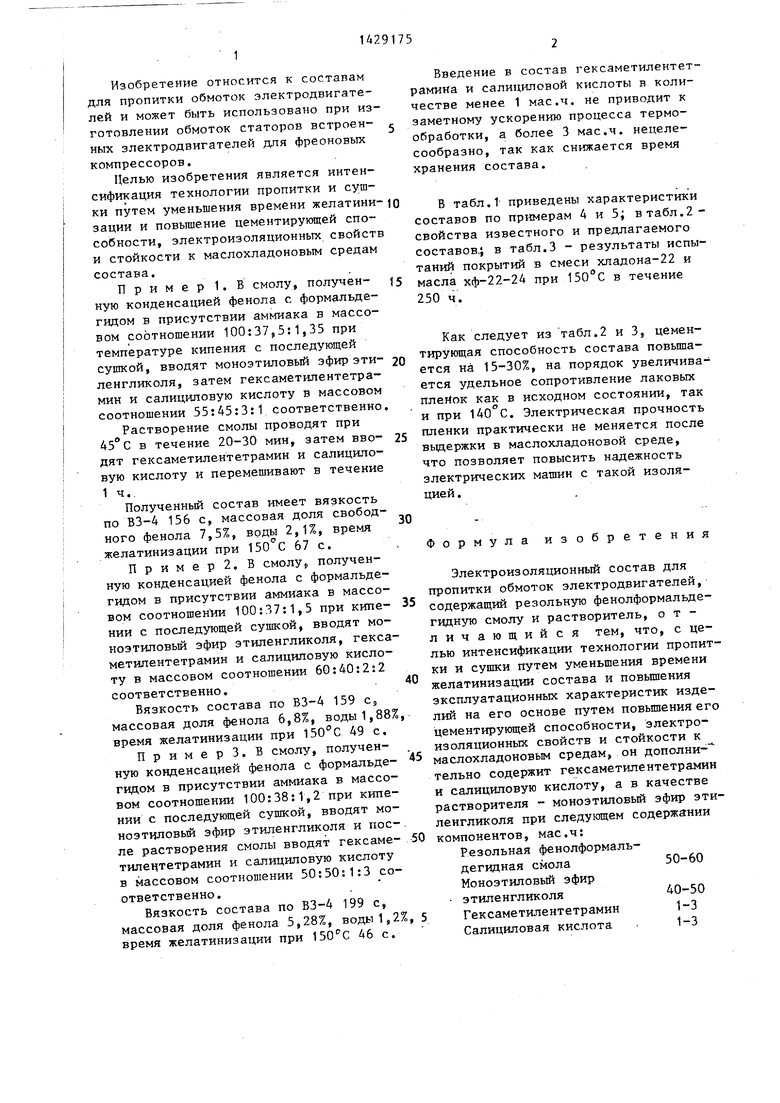

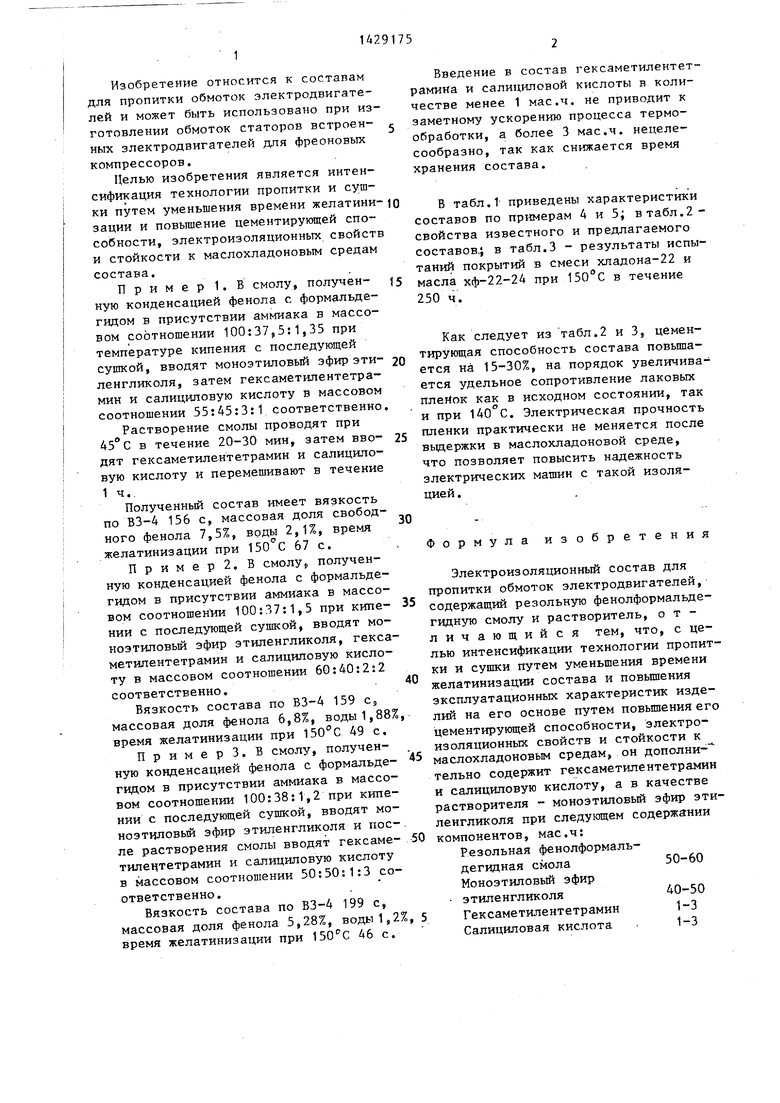

В табл.1 приведены характеристики составов по примерам 4 и 5; в табл.2- свойства известного и предлагаемого составов.; в табл.3 - результаты испытаний покрытий в смеси хладона-22 и масла хф-22-24 при в течение 250 ч.

Как следует из табл.2 и 3, цементирующая способность состава повьш1а- ется на 15-30%, на порядок увеличивается удельное сопротивление лаковых племок как в исходном состоянии, так и при 140 С. Электрическая прочность пленки практически не меняется после выдержки в маслохладоновой среде, что позволяет повысить надежность электрических машин с такой изоляцией .

Формула изобретения

Электроизоляционный состав для пропитки обмоток электродвигателей, содержащий резольную фенолформальде- гидную смолу и растворитель, отличающийся тем, что, с целью интенсификации технологии пропитки и сушки путем уменьшения времени желатинизации состава и повьшения эксплуатационных характеристик изделий на его основе путем повышения его цементирующей способности, электроизоляционных свойств и стойкости к маслохладоновым средам, он дополни- тельно содержит гексаметилентетрамин и салициловую кислоту, а в качестве растворителя - моноэтиловый эфир этиленгликоля при следующем содержании компонентов, мае,ч:

Резольная фенолформаль- дегидная смола 50-60 Моноэтиловый эфир этиленгликоля40-50

Гексаметилентетрамин 1-3 Салициловая кислота 1-3

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный состав для пропитки и покрытия | 1990 |

|

SU1749912A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| ПРЕПРЕГ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2016000C1 |

| Способ получения феноламинных смол | 1976 |

|

SU600150A1 |

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| Композиция для древесноволокнистых плит | 1990 |

|

SU1778123A1 |

| Способ получения гранулированной фенолформальдегидной смолы резольного типа | 1986 |

|

SU1426979A1 |

| Состав для покрытия фанеры | 1986 |

|

SU1416501A1 |

| Полимерная пресс-композиция | 1985 |

|

SU1310411A1 |

Изобретение относится к составам для пропитки обмоток электродвигателей. Цель изобретения - интенсификация процесса пропитки я сушки, повышение цементирующей способности состава и стойкости к маслохладоновым средам покрытий на его основе. Электроизоляционное покрытие, полученное КЗ лака, состоящего из 60 мае.ч. резольной фенолформальдегидной смолы, 40 мае.ч. моноэтклового эфира этилен- гликоля, 2 мае.ч. гексаметилентетра- мина и 2 вес.ч. салициловой кислоты, § имеет цементирующую способность 18- 20 (метод пучка), удельное объемное сопротивление 2-10 Ом-см и электрическую прочность 57 кВ/мм. З.табл.

Показатели

Компоненты, мае,ч.:

резольная фенолформаль- дегидная смола моноэтйловый эфир

Вязкость по воронке ВЗ-4 при температуре , с

Время желатинизации, Массовая доля смолы,

Продолжительность сушки в толстом слое по ГОСТ 13526-79 при 130° С, ч

Цементирующая способно сть на проводе

ПЭФ-155 ф 1 мм при

(метод пучка) , к

Удельное объемное сопротивление лаковых пленок стеклоткани,. Ом см

при 20°С при 140°С

Состав по примеру

55

55

Табл-ица2

159 49 60

199 46 50

17-18

18-20

17-19,0

2,0-10 1.,0-10 5,510

IS

{г

Показатели

Бакелитовый лак ЛБС-1

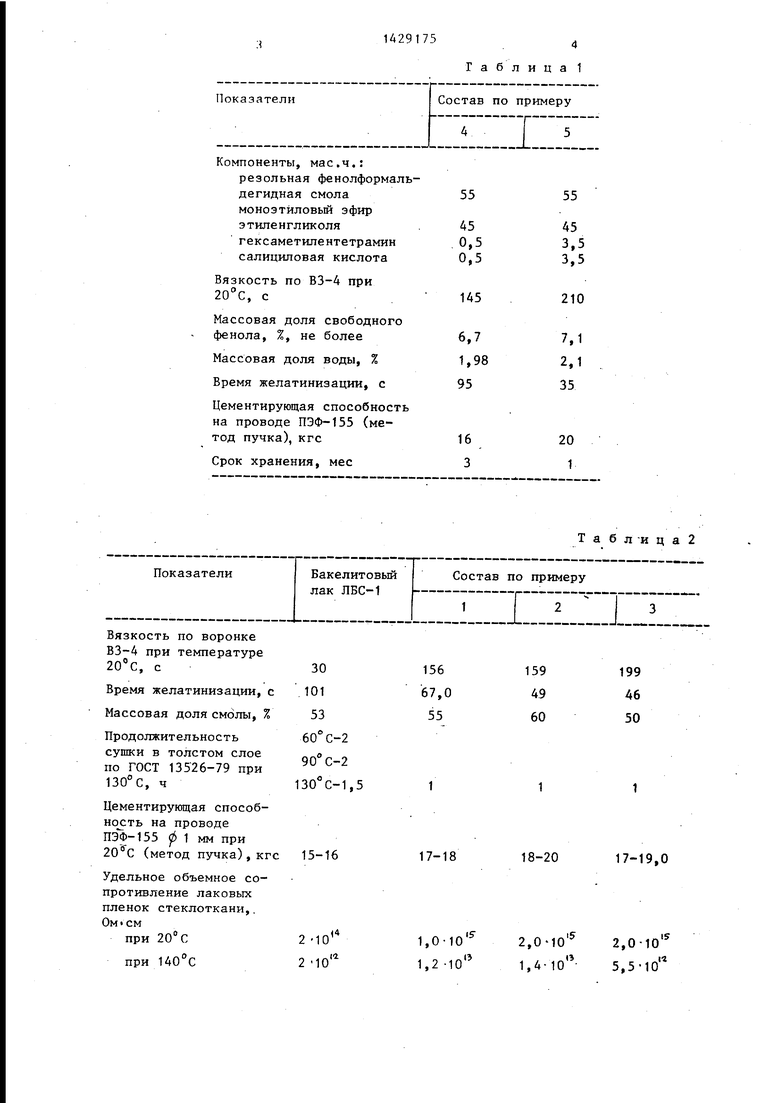

после пребывания в атмосфере 95-98%- Hofli относительной влажности при 20°С в течение 24ч

(лектрическая прочность, кВ/мм, при 20 С

продолжительность выдыхания покрытия до

4тепеии 3, мин60°С-15151515

I при 130 С90°С-15555

I при 150 С130 С-15

i

i

i ТаблицаЗ

..«..««..«.«-«««

ПоказателиБакелитовыйСостав по прилак ЛБС-1меру

Цемент Иру кяцая способность на проводе ПЭФ-155 ф 1 мм (ме- : тод пучка), кгс11,0 13,0 13,0 14,0

.Электрическая прочность,

кВ/мм -42-44 48 50,0 52

Потери массы, % 0,5-0,57 0,02 0,04 0,09

Составитель Б«Астапов Редактор О.Юрковецкая Техред А.Кравчук Корректор О.Кравцова

Заказ 5134/49Тираж 746Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

Состав по примеру

IZIIZZI

3,5-10 2,0-10

57

55

| Лапчук В.А., Шишкин С.В | |||

| Фреоно- стойкость электроизоляционных материалов | |||

| - Электротехника, 1964, № 6, с.31. |

Авторы

Даты

1988-10-07—Публикация

1987-03-13—Подача