СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный состав для пропитки обмоток электродвигателей | 1987 |

|

SU1429175A1 |

| Способ получения негорючего фольгированного гетинакса | 1989 |

|

SU1666361A1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| Электроизоляционный состав | 1987 |

|

SU1474747A1 |

| Клеевая композиция для изготовления эластичной шлифовальной шкурки | 1989 |

|

SU1789542A1 |

| САМОЗАТУХАЮЩИЙ КОМПАУНД | 1992 |

|

RU2041895C1 |

| Композиция для пропитки, заливки и герметизации | 1989 |

|

SU1712386A1 |

| Состав для прессовочных материалов | 1986 |

|

SU1383451A1 |

| КОМПОЗИЦИЯ ЭФИРОВ МЕТОКСИМЕТИЛФОСФОНОВОЙ КИСЛОТЫ НА ОСНОВЕ ПЕНТАЭРИТРИТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2655390C1 |

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

Изобретение относится к электроизоляционным составам для пропитки обмоток катушек электрических машин и аппаратов и покрытия печатного монтажа, блоков с электрорадиоэлементами. Цель изобретения - расширение технологических возможностей электроизоляционного состава путем снижения Температуры сушки и снижение горючести при обеспечении высоких электроизоляционных характеристик. Состав, содержащий резольную фенолфор- мальдегидную смолу и моноэтиловый эфир этиленгликоля, высыхает до степени 3 при 70°С за 15 - 20 мин и имеет кислородный индекс 24%. 2 табл.

Изобретение относится к электроизоляционным составам, используемым для пропитки обмоток катушек электрических машин и аппаратов и покрытия печатного монтажа, блоков с электрорадиоэлементами. Составы представляют собой раствор полиэфирных, эпоксидных, фенолфор- мальдегидных смол в органических растворителях с добавками ускорителей и отвердителей.

1л

Такие составы в отвержденном состоянии должны быть стойки к действию повышенных температур, влаги, агрессивных сред, а также не поддерживать горения в атмосфере, обогащенной кислородом в случае возникновения источников открытого огня. Такие же требования в настоящее время предъявляются и к изделиям, используемым в различных отраслях народного

хозяйства, где может быть применено предлагаемое техническое решение.

Известно, что для пропитки обмоток электрических машин и аппаратов используются электроизоляционные лакй и компаунды на основе полиэфирных, полиэфирно-эпоксидных, кремнийорганических, полиуретановых и фенолформальдегидных смол. Из указанных лаков наилучшей химической стойкостью к маслам, хладонам, влаге и другим активным средам обладают фенол- формальдегидные лаки,

В качестве покровных лакав, работающих в указанных условиях, известен лак ЭП-730, применяемый для защиты поверхностей металлов, изоляционных деталей, элементов и узлов печатного монтажа, содержащий эпоксидно-дианову ю смолу Э-41, растворитель и отвердитель - гексамети- лендиам ин.

N Ю Ю

N3

Лак технологичен, наносится из пульверизатора или окунанием, сушится при температуре 60°С. Недостатком его является малая жизнеспособность после введения отвердителя - 48 ч. Лаковая пленка, пол- ученная после сушки, горит.

Наиболее близким к предлагаемому решению является электроизоляционный состав, используемый для пропитки обмоток электродвигателей, содержащий резольную фенолформальдегидную смолу (РСФ), растворитель - монозтиловый эфир эти- ленгликоля и инициирующие добавки-гек- саметилентетрамин и салициловую кислоту.

Этот состав применяется для пропитки обмоток электрических машин и аппаратов. Температура его сушки 130 - 150°С. Это обстоятельство не позволяет его применять в качестве защитного покрытия для печат- иого монтажа, так как в этом случае температура не должна превышать 60°С. Полученная после сушки полимерная пленка лака при поджоге горит, что не позволяет ее применить в изделиях для указанных ус- ловий работы.

Целью изобретения является снижение горючести электроизоляционного состава при обеспечении высоких электроизоляционных свойств, а также улучшение техноло- гических свойств за счет увеличения скорости полимеризации.

Поставленная цель достигается тем, что электроизоляционный состав для пропитки и покрытия содержит резольную фенолфор- мальдегидную смолу и моноэтиловый эфир этиленгликоля в качестве растворителя. Новым является то, что он дополнительно содержит Ы,М-диметил-2,4,6-триброманилин при следующем соотношении компонентов, мас.ч.:

резольная фенолформэль- дегидная смола50 - 60

моноэтиловый эфир этилен- гликоля40-50 N, N-д имети л -2,4,6-т рибром- анилин 15 - 30 Заявляемое техническое решение отличается от прототипа тем, что электроизоляционный состав для пропитки и покрытия дополнительно содержит М,М-диметил- 2,4,6-триброманилин при определенном соотношении компонентов. Это отличие позволяет сделать вывод о соответствии заявляемого технического решения критерию новизна.

Признаки, отличающие заявляемое техническое решение от прототипа, не выявле- ны в других технических решениях при изучении данной и смежных областей техники и, следовательно, обеспечивают заявляемому решению соответствие критерию существенное отличие,

Действие добавки М,М-диметил-2,4,6- триброманилина проявляется при введении в состав не менее 15 мас.ч. его, оптимально при 25 мас.ч. Введение ее более 30 мас.ч. нецелесообразно, так как огнестойкость состава практически остается без изменений (кислородный индекс 47), а технологические и эксплуатационные свойства снижаются ниже допустимых, чтог не позволяет получить защитное покрытие требуемого качества (электрическая прочность составляет 35 - 42 кВ/мм, а удельное объемное сопротивление после увлажнения снижается от 2-Ю12 до 1-Ю1 Ом-м). Применение менее 15 мас.ч. добавки резко понижает огнезащитные свойства (кислородный индекс 25 - 27) и увеличивает время же- латинизации до 45 - 50 с.

В смолу, полученную конденсацией фенола и формальдегида в присутствии аммиака в качестве катализатора, вводят моноэтиловый эфир этиленгликоля и затем М,М-диметил-2,4,6-триброманилин обычным перемешиванием при соотношении компонентов, мас.ч.:

резольная фенолформальдегидная смола60

моноэтиловый эфир

этиленгликоля40

N, М-диметил-2,4,6-триброманилик25

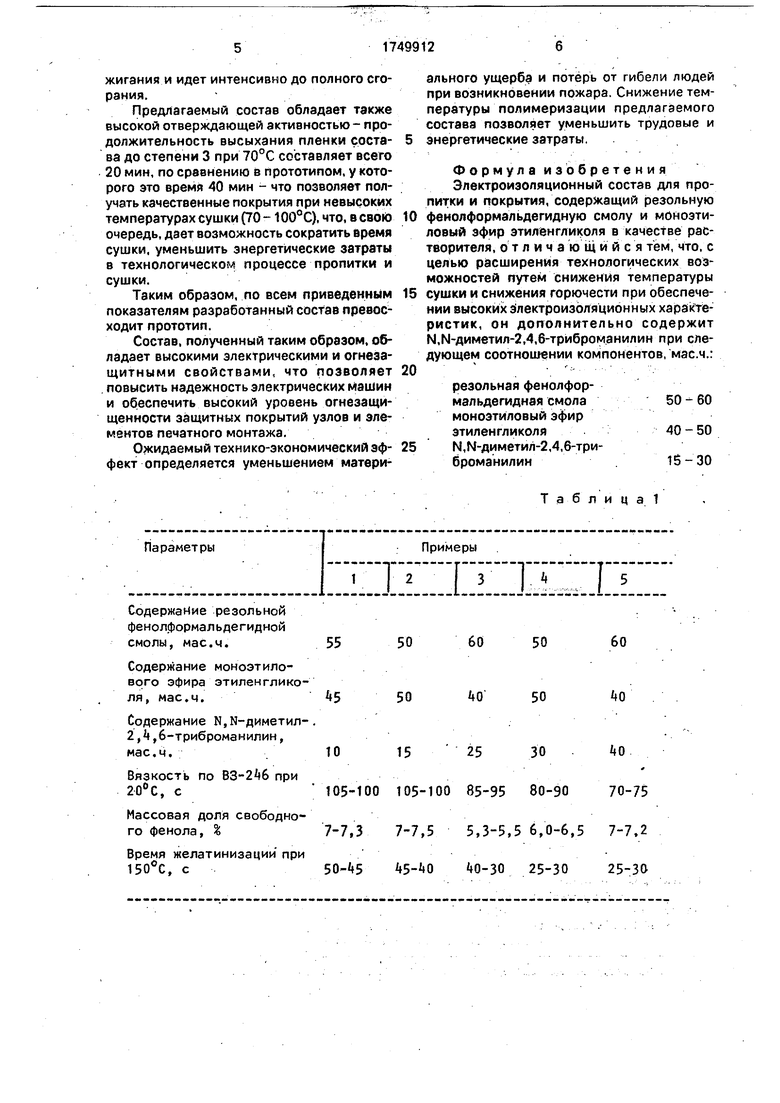

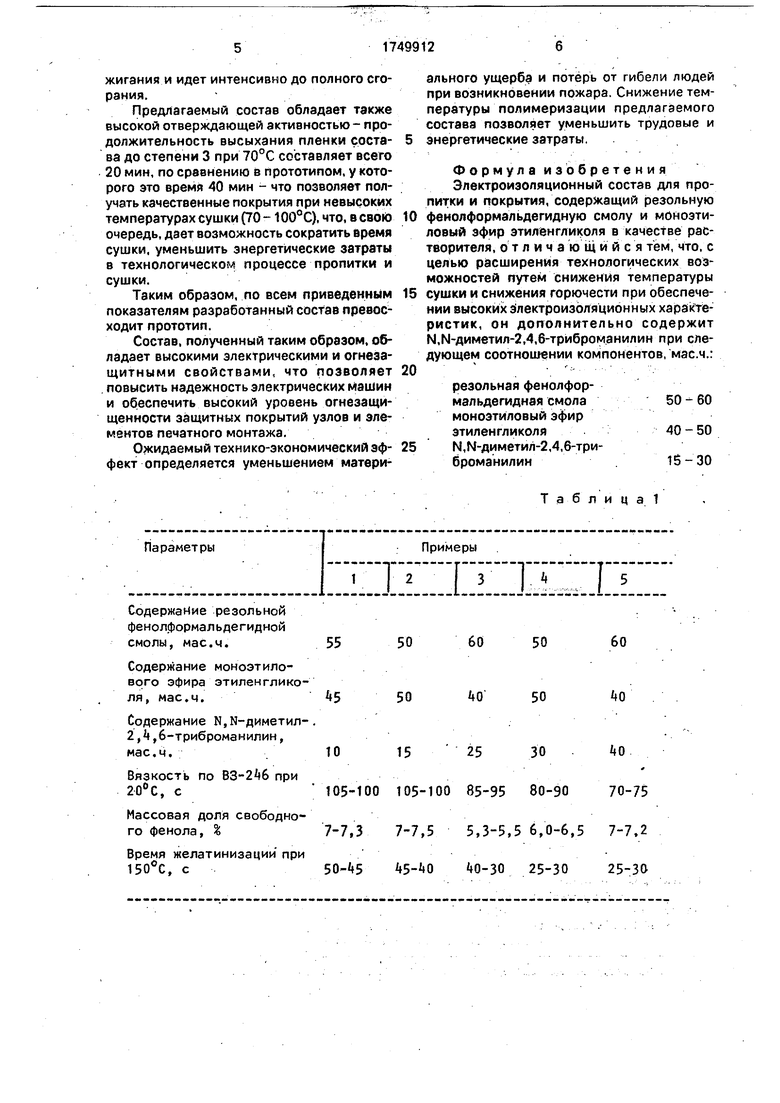

Составы с другим соотношением компонентов, полученные указанным способом, представлены в табл.1 (примеры 1 и 5 - с запредельными значениями содержания добавки).

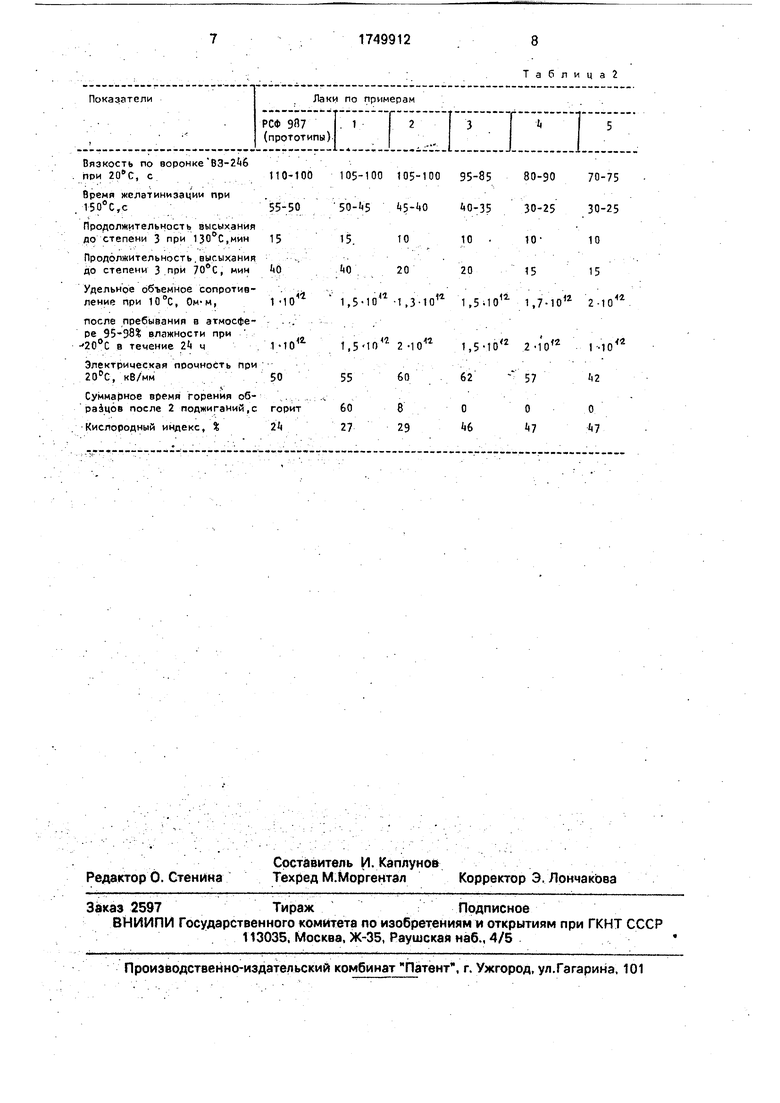

В табл.2 показаны сравнительные свойства известного и нового технического решения.

Как видно из табл.2, электрическая прочность предлагаемого состава превосходит по значению электрическую прочность прототипа на 24%, сопоставимые значения имеют удельное объемное сопротивление как в исходном состоянии, так и в условиях повышенной влажности, что позволяет повысить параметры надежности электрических машин и защитного покрытия.

Данные по определению горючести показывают явные преимущества предлагаемого состава по сравнению с прототипом. Суммарное время самостоятельного горения у образцов предлагаемого состава при удалении источника пламени после двух поджиганий в атмосфере воздуха отсутствует, в то время как у сравниваемого лака возгорание происходит после одного поджигания и идет интенсивно до полного сгорания.

Предлагаемый состав обладает также высокой отверждающей активностью- продолжительность высыхания пленки состава до степени 3 при 7Q°C составляет всего 20 мин, по сравнению в прототипом, у которого это время 40 мин - что позволяет получать качественные покрытия при невысоких температурах сушки (70 - 100°С), что, в свою очередь, дает возможность сократить время сушки, уменьшить энергетические затраты в технологического процессе пропитки и сушки.

Таким образом, по всем приведенным показателям разработанный состав превосходит прототип.

Состав, полученный таким образом, обладает высокими электрическими и огнезащитными свойствами, что позволяет повысить надежность электрических машин и обеспечить высокий уровень orнезащищенности защитных покрытий узлов и элементов печатного монтажа.

Ожидаемый технико-экономический эффект определяется уменьшением матери50 60 50

50 40 50

15 25 30

-100 105-100 85-95 80-90

Массовая доля свободного фенола, % 7-7,3 7-7,5 5,3-5,5 6,0-6,5

Время желатинизации при 150°С, с

50-45 45-40 40-30 25-30

ального ущерба и потерь от гибели людей при возникновении пожара. Снижение температуры полимеризации предлагаемого состава позволяет уменьшить трудовые и энергетические затраты

Формула изобретения Электроизоляционный состав для пропитки и покрытия, содержащий резольную

фенол формальдегид ну ю смолу и моноэтиловый эфир этиленгликоля в качестве растворителя, отличающийся тем, что, с целью расширения технологических возможностей путем снижения температуры

сушки и снижения горючести при обеспечении высоких электроизоляционных характеристик, он дополнительно содержит М,М-диметил-2,4,6-триброманилин при следующем соотношении компонентов, мас.ч.

5

реэольная фенолфор- мальдегидная смола моноэтиловый эфир этиленгликоля М,М-диметил-2,4,6-три- броманилин

50-60

40-50 15-30

Таблица1

60 40 40

70-75 7-7,2 25-30

Вязкость по воронке ВЗ-246

при , с110-100

Время желатинизации при

. 150°С,с

Продолжительность высыхания до степени 3 при 130°С,мин

Продолжительность высыхания до степени 3 при 70°С, мин

Удельное объемное сопротивление при 10 °С, Ом-м,

после пребывания в атмосфере 95-981 влажности при J20°C в течение 2( ч

Электрическая прочность при 20РС, кВ/мм

55-50

15

1(0

1 -10

1-10 50

г

г

Суммарное время горения об- после 2 поджиганий,с горит

Кислородный индекс, %2k

105-100 105-10095-8580-9070-75

50-115 tS- tO40-3530-2530-25

151010 10-10

1(020201515

1,5-10П l,3-10n1,5И01г1,7-Ю122-Ю 1

1, 2-1011

1,5-102 2-10f2

55

60 27

60

8 29

62

0 46

57

0 47

10

n

1(2

0 47

Таблица2

1,5-102 2-10f2

10

n

62

0 46

57

0 47

1(2

0 47

| Электроизоляционный состав для пропитки обмоток электродвигателей | 1987 |

|

SU1429175A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-07—Подача