со

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная печь | 1982 |

|

SU1090665A1 |

| Стекловаренная печь | 1979 |

|

SU850618A1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| Стекловаренная печь | 1986 |

|

SU1375575A1 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| Ванная стекловаренная печь | 1986 |

|

SU1318553A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2338700C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

| Ванная стекловаренная печь | 1982 |

|

SU1073185A2 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

Изобретение относится к устройствам, предназначенным для ;варки стекол. Цель изобретения - интенсификация стекловарения, экономии энергии и материалов. В агрегате последовательно расположены дутьевые решетки и вращающиеся барабаны между ними. Достижимо полное спекание шихты и загрузка горячих спеков совместно с боем в варочный бассейн. Процесс варки в бассейне предусмотрен в противотоке с плазменными газами. Первая горелка расположена на расстоянии от загрузочной стены, равном 0,3-0,6 . длины бассейна. 4 ил. (О

00

Изобретение относится к устройствам для варки стекла с предварительной термообработкой ншхты и предназначено к использованию в производст- ве различных ввдов стекла и ситаллов

Цель изобретения интенсификация стекловарения, экономия энергии и материалов.

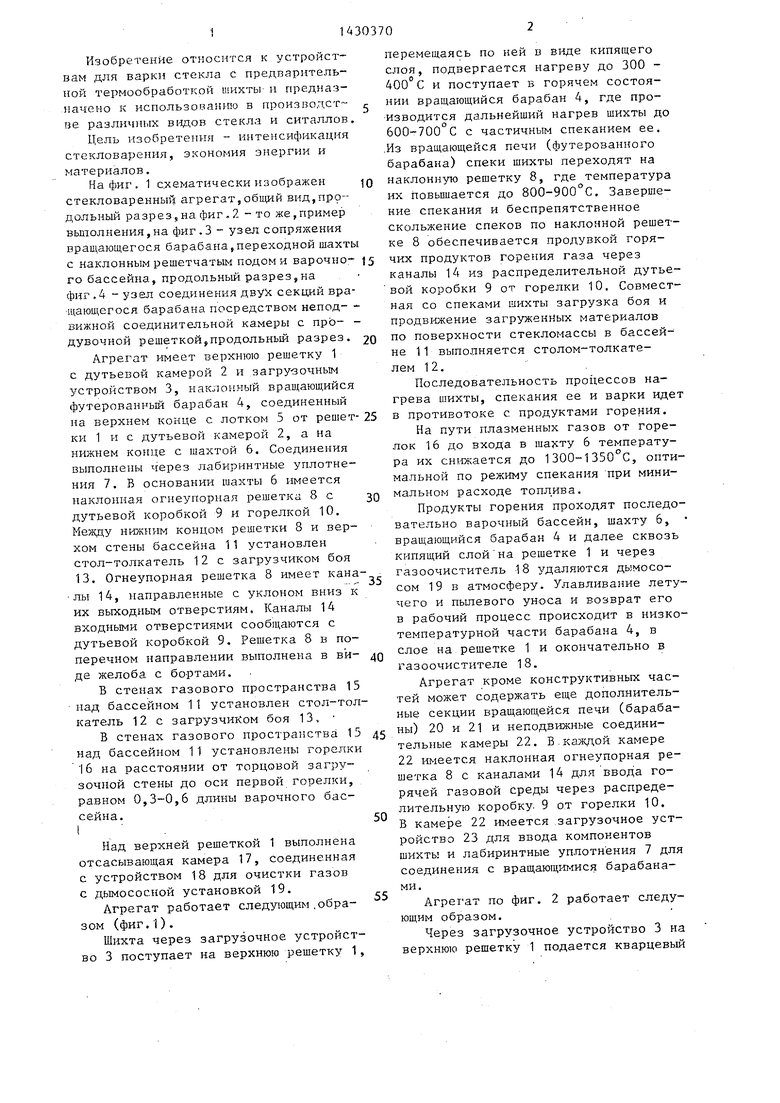

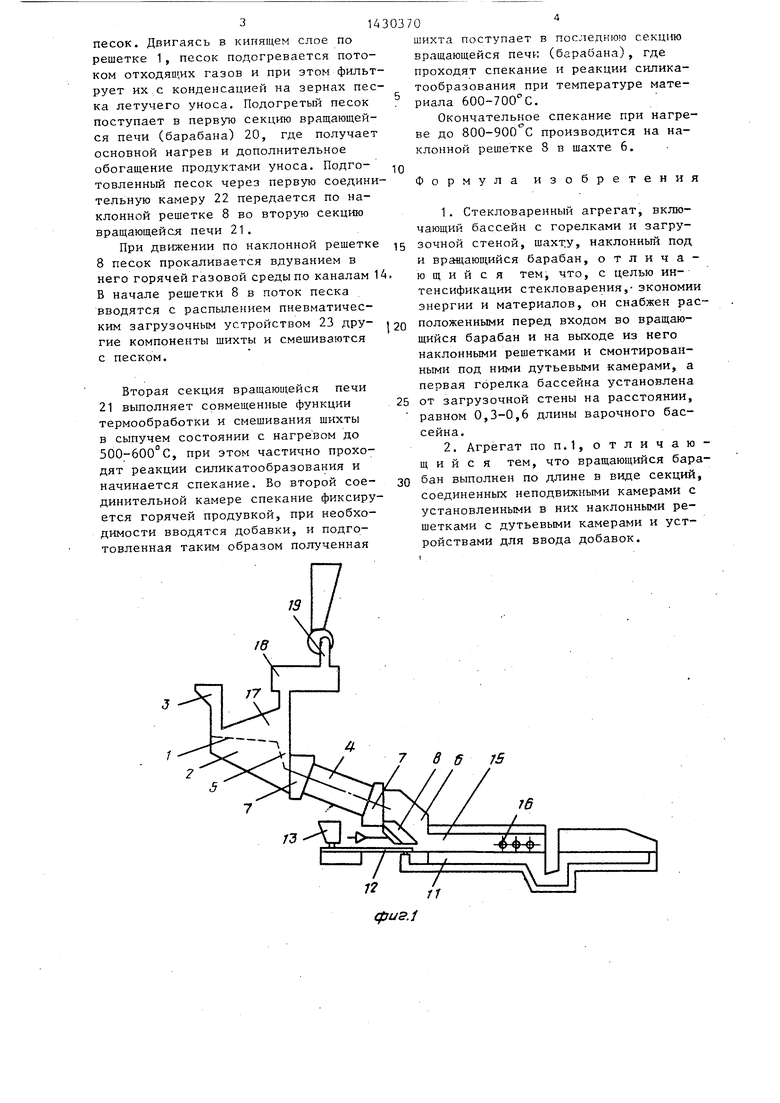

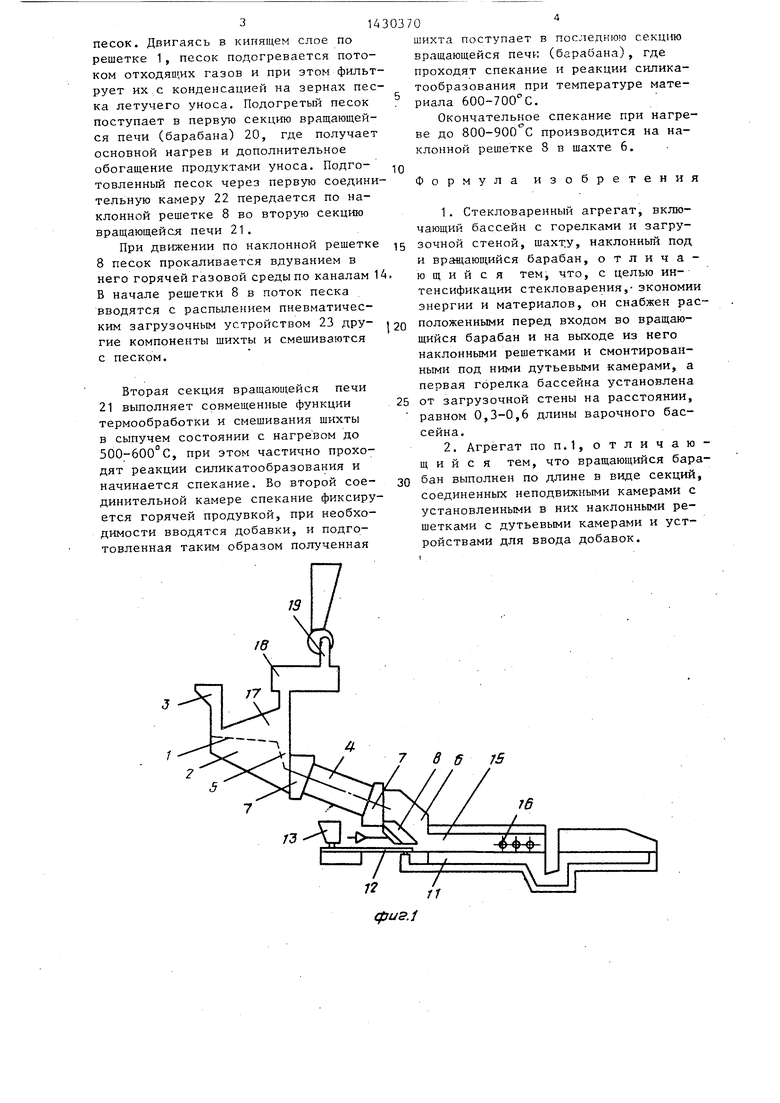

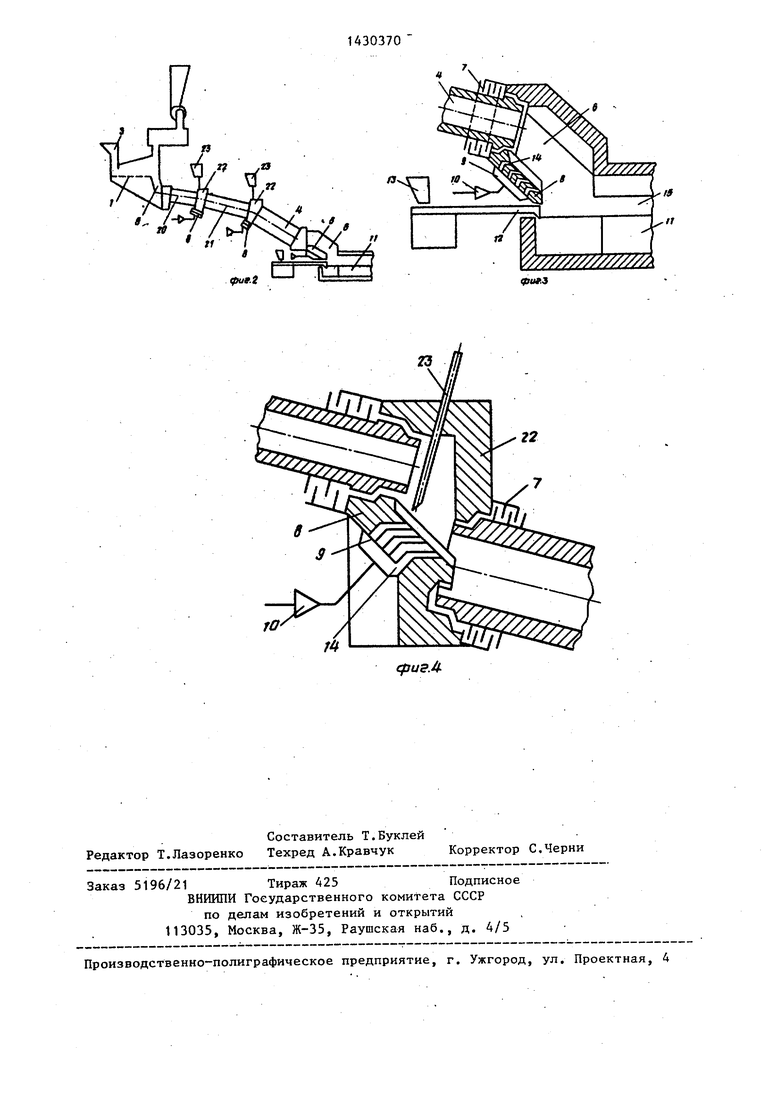

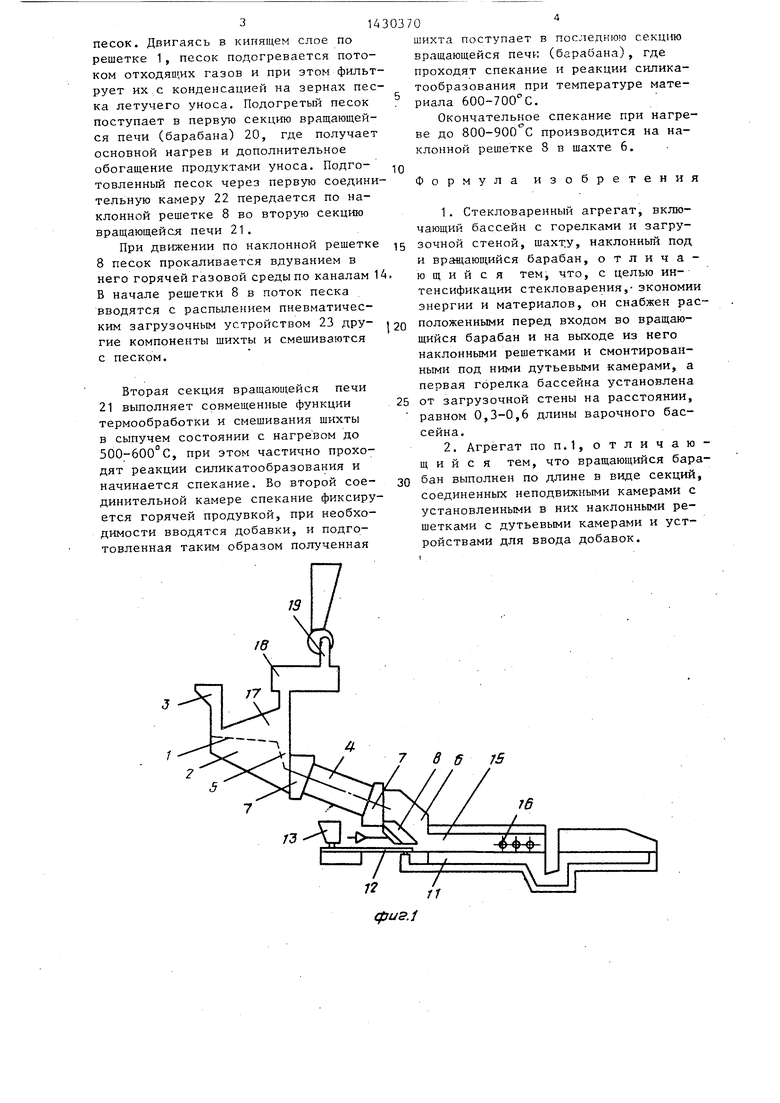

На фиг . 1 схематически изображен стекловаренный агрегат,общий вид,про-- дольный разрез, на фиг .2 - то же,пример вьшолнения,на фиг.З - узел сопряжения вращающегося барабана,переходной шахт с наклонным решетчатым подом и варочно- го бассейна, продольный разрез,на фиг .4 - узеш соединения двух секций вращающегося барабана посредством непод- вижной соединит€шьной камеры с про- дувочной решеткой,продольный разрез.

Агрегат имеет верхнюю решетку 1 с дутьевой камерой 2 и загру-зочным устройством 3, наклонный вращающийся футерованный барабан 4, соединенный на верхнем конце с лотком 5 от решет ки 1 и с дутьевой камерой 2, а на нижнем конце с шахтой 6. Соединения выполнены через лабиринтные уплотнения 7. В основании шахты 6 имеется наклонная огнеупорная решетка 8с дутьевой коробкой 9 и горелкой 10. Между нижним концом решетки 8 и верхом стены бассейна 11 установлен стол-толкатель 12с загрузчиком боя 13. Огнеупорная решетка В имеет кана лы 14, направленные с уклоном вниз к их выходньм отверстиям. Каналы 14 входными отверстиями сообщаются с дутьевой коробкой 9, Решетка 8 в поперечном направлении выполнена в ви- де желоба с бортами.

В стенах газового пространства 15 над бассейном 11 установлен стол-толкатель 12с загрузчиком боя 13.

В стенах газового пространства 15 над бассейном 11 установлены горелки 16 на расстоянии от торцовой загрузочной стены до оси первой горелки, равном 0,3-0,6 длины варочного бассейна.

Над верхней решеткой 1 выполнена отсасывающая камера 17, соединенная с устройством 18 для очистки газов с дымососной установкой 19.

Агрегат работает следующим .образом (фиг.1).

Шихта через загрузочное устройство 3 поступает на верхнюю решетку 1,

о 5 0

5 О о

5

5

0

5

перемещаясь по ней в В1аде кипящего слоя, подвергается нагреву до 300 - 400 С и поступает в горячем состоянии вращающийся барабан 4, где про- изводится дальнейший нагрев шихты до 600-700 С с частичным спеканием ее. .Из вращающейся печи (футерованного барабана) спеки шихты переходят на наклонную решетку 8, где температура их повьш1ается до 800-900°С. Завершение спекания и беспрепятственное скольжение спеков по наклонной решетке 8 обеспечивается продувкой горячих продуктов горения газа через каналы 14 из распределительной дутье- вой коробки 9 от горелки 10. Совместная со спеками шихты загрузка боя и продв1-1жение загруженных материалов по поверхности стекломассы в бассей- не 11 выполняется столом-толкателем 12.

Последовательность процессов нагрева шихты, спекания ее и варки идет в противотоке с продуктами горения.

На пути плазменных газов от горелок 16 до входа в шахту 6 температура их сн жается до 1300-1350°С, оптимальной по режиму спекания при минимальном расходе .

Продукты горения проходят последовательно варочный бассейн, шахту 6, вращающийся барабан 4 и далее сквозь кипящий слой на решетке 1 и через газоочиститель 18 удаляются дымососом 19 в атмосферу. Улавливание летучего и пылевого уноса и возврат его в рабочий процесс происходит в низкотемпературной части барабана 4, в слое на решетке 1 и окончательно в газоочистителе 18.

Агрегат кроме конструктивных частей может содержать еще дополнительные секции вращающейся печи (барабаны) 20 и 21 и неподвижные соединительные камеры 22. В.каждой камере 22 имеется наклонная огнеупорная решетка 8 с каналами 14 для ввода горячей газовой среды через распределительную коробку. 9 от горелки Ю. В камере 22 имеется загрузочное устройство 23 для ввода компонентов шихты и лабиринтные уплотнения 7 для соединения с вращающт.1ися барабанами.

Агрегат по фиг. 2 работает следующим образом.

Через загрузочное устройство 3 на верхнюю решетку 1 подается кварцевый

3143

песок. Двигаясь в кипящем слое по решетке 1, песок подогревается потоком отходяЕ их газов и при этом фильтрует их с конденсацией на зернах пес- ка летучего уноса. Подогретый песок поступает в первую секцию вращающейся печи (барабана) 20, где получает основной нагрев и дополнительное обогащение продуктами уноса. Подго- товленный песок через первую соединительную камеру 22 передается по наклонной рещетке 8 во вторую секцию вращающейся печи 21.

При движении по наклонной решетке 8 песок прокаливается вдуванием в него горячей газовой среды по каналам 14 В начале рещетки 8 в поток песка вводятся с распылением пневматическим загрузочным устройством 23 дру- гие компоненты шихты и смешиваются с песком.

Вторая секция вращающейся печи 21 выполняет совмещенные функции термообработки и смешивания шихты в сыпучем состоянии с нагревом до 500-600°С, при этом частично проходят реакции силикатообразования и начинается спекание. Во второй соединительной камере спекание фиксируется горячей продувкой, при необходимости вводятся добавки, и подготовленная таким образом полученная

5 0

5

30

шихта поступает в последнюю секцию вращающейся печи (барабана), где проходят спекание и реакции силикатообразования при температуре материала 600-700°С.

Окончательное спекание при нагреве до BOO-SOO C производится на наклонной решетке 8 в шахте 6.

Формула изобретения

фиг.1

«ftuf.i

U .jO

ro

.3

23

| Устройство для нагрева зернистой шихты | 1977 |

|

SU658387A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стеклоплавильная печь для варки стекла из шихты с поваренной солью | 1940 |

|

SU66444A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-19—Подача