Известны способы непрерывного контроля и автоматического регулирования процесса спекания агломерата. Однако применение известных способов не обеспечивает требуемого качества.

Особенность настоящего способа непрерывного контроля заключается в том, что, с целью повышения качества агломерата, в качестве импульса регулирования процесса спекания применяют газопроницаемость по участкам над каждой вакуумной камерой, а в качестве импульса для автоматического поддержания заданного качества агломерата используют непрерывные сигналы датчиков относительного содержания углерода, изменяющего отнощение закиси железа к его окиси.

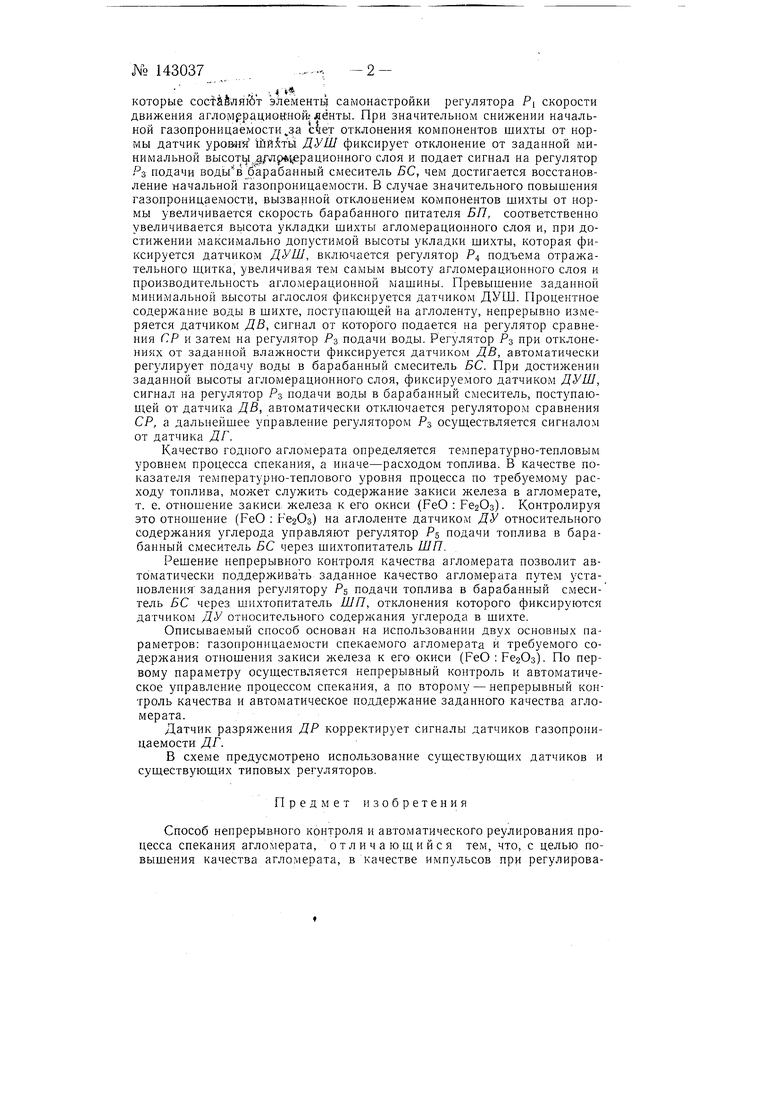

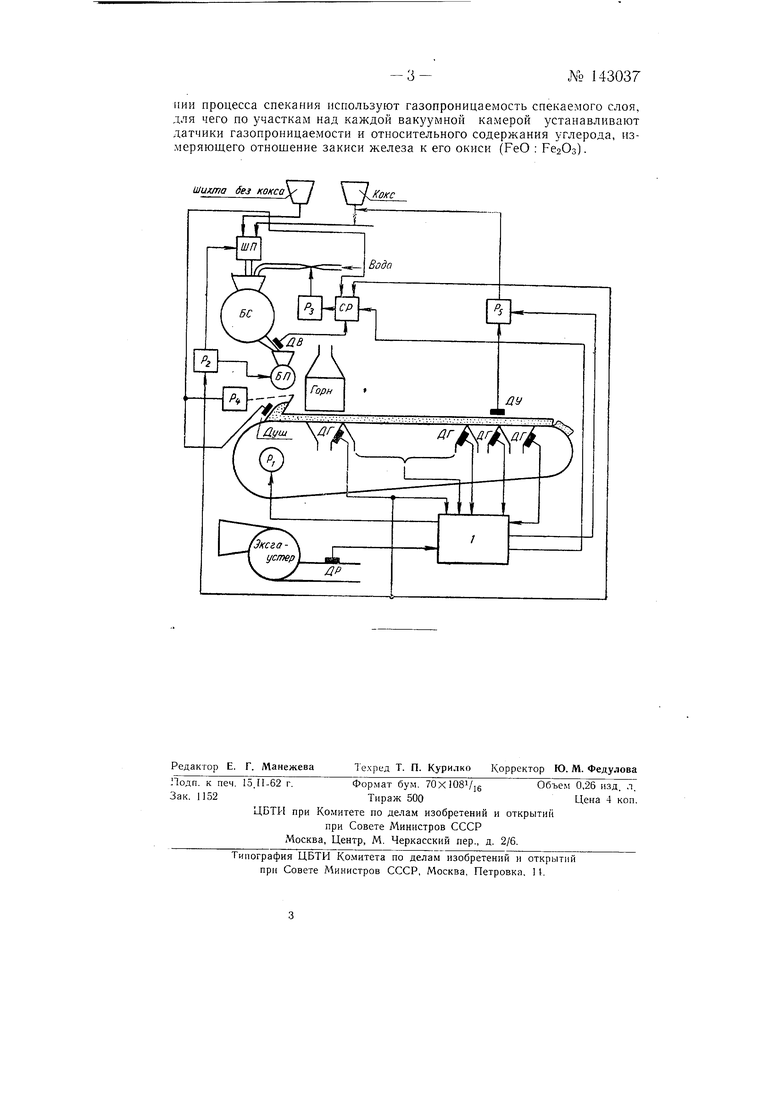

На чертеже изображена схема размещения приборов и их действия в описываемом способе непрерывного контроля.

Датчики газопроницаемости ДГ установлены над каждой вакуумной камерой, сигналы от которых поступают в блок / сравнения и задания регуляторам, где они сравниваются с заданными значениями разности газопроницаемости по каждой камере. Разность в значениях газопроницаемости по каждой камере характеризует вертикальную скорость процесса спекания, отклонения которой от оптимума фиксируется датчиками газопроницаемости, и в блоке сравнения и задания появляется сигнал по величине и знаку пропорциональный изменению газопроницаемости агломерата. Этот сигнал подается на регулятор скорости движения агломерационной ленты Я, чем достигается своевременное восстановление оптимальной газопроницаемости на рассмотренном участке. Заданное оптимальное значение газопроницаемости над первой вакуумной камерой поддерживается за счет изменения плотности укладки шахты, поэтому сигнал от датчика газопроницаемости ДГ подается одновременно и на регулятор Ра скорости вращения барабанного питателх БП и на питатель Я/Я, подающий щихту в барабанный смеситель.

№ 143037.-..-; -2которые сосЙёляйт элементы самонастройки регулятора PI скорости

движения аглом рацион:нойг яёнты. При значительном снижении начальной газопроницаемости за счет отклонения компонентов шихты от нормы датчик уровн-я ДУШ фиксирует отклонение от заданной минимальной высот1 1..,ерационного слоя и подает сигнал на регулятор РЗ подачи водьГв барабанный смеситель БС, чем достигается восстановление начальной газопроницаемости. В случае значительного повышения газопроницаемости, вызванной отклонением компонентов шихты от нормы увеличивается скорость барабанного питателя БП, соответственно увеличивается высота укладки шихты агломерационного слоя и, при достижении максимально допустимой высоты укладки шихты, которая фиксируется датчиком ДУШ, включается регулятор Р подъема отражательного шитка, увеличивая тем самым высоту агломерационного слоя и производительность агломерационной машины. Превышение заданной минимальной высоты аглослоя фиксируется датчиком ДУШ. Процентное содерлсание воды в шихте, поступаюш,ей на аглоленту, непрерывно измеряется датчиком ДВ, сигнал от которого подается на регулятор сравнения СР и затем на регулятор Яз подачи воды. Регулятор Р при отклонениях от заданной влажности фиксируется датчиком ДВ, автоматически регулирует подачу воды в барабанный смеситель БС. При достижении заданной высоты агломерационного слоя, фиксируемого датчиком ДУШ, сигнал на регулятор РЗ подачи воды в барабанный смеситель, поступающей от датчика ДВ, автоматически отключается регулятором сравнения СР, а дальнейшее управление регулятором РЗ осушествляется сигнало.м от датчика ДГ.

Качество годного агломерата определяется температурно-тепловым уровнем процесса спекания, а иначе-расходом топлива. В качестве показателя температурио-теплового уровпя процесса по требуемому расходу топлива, может служить содержание закиси железа в агломерате, т. е. отношение закиси, железа к его окиси (FeO : Ре2Оз). Контролируя это отношение (FeO ; ) на аглолепте датчиком ДУ относительного содержания углерода управляют регулятор Р подачи топлива в барабанный смеситель БС через шихтопитатель ШП.

Решение непрерывного контроля качества агломерата позволит автоматически поддерживать заданное качество агломерата путем установления задания регулятору Р подачи топлива в барабанный смеситель БС через шихтопитатель ШП, отклонения которого фиксируются датчиком ДУ относительного содержания углерода в шихте.

Описываемый способ основан на использовании двух основных параметров: газопроницаемости спекаемого агломерата и требуемого содержания отношения закиси железа к его окиси (FeO : Fe2O3). По первому параметру осуществляется непрерывный контроль и автоматическое управление процессом спекания, а по второму - непрерывный контроль качества и автоматическое поддержание заданного качества агломерата.

Датчик разряжения ДР корректирует сигналы датчиков газопроницаемости ДГ.

В схеме предусмотрено использование сушествуЮших датчиков и существующих типовых регуляторов.

Предмет изобретения

Способ непрерывного контроля и автоматического реулирования процесса спекания агломерата, отличающийся тем, что, с целью повышения качества агломерата, в качестве импульсов при регулироваНИИ процесса спекания используют газопроницаемость спекаемого слоя, для чего по участкам над каждой вакуумной камерой устанавливают датчики газопроницаемости и относительного содержания углерода, измеряющего отношение закиси железа к его окиси (FeO : Ре20з).

О 3 Шихта дез кокса

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

| Способ автоматического регулирования содержания углерода топлива в аглошихте | 1985 |

|

SU1551748A1 |

| Способ автоматического регулирования влажности агломерационной шихты | 1990 |

|

SU1749273A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1996 |

|

RU2069234C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОМЕРАТА | 2008 |

|

RU2375659C1 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

Авторы

Даты

1961-01-01—Публикация

1961-04-13—Подача