Лгл

Го, проЗцкт

Фи1.1

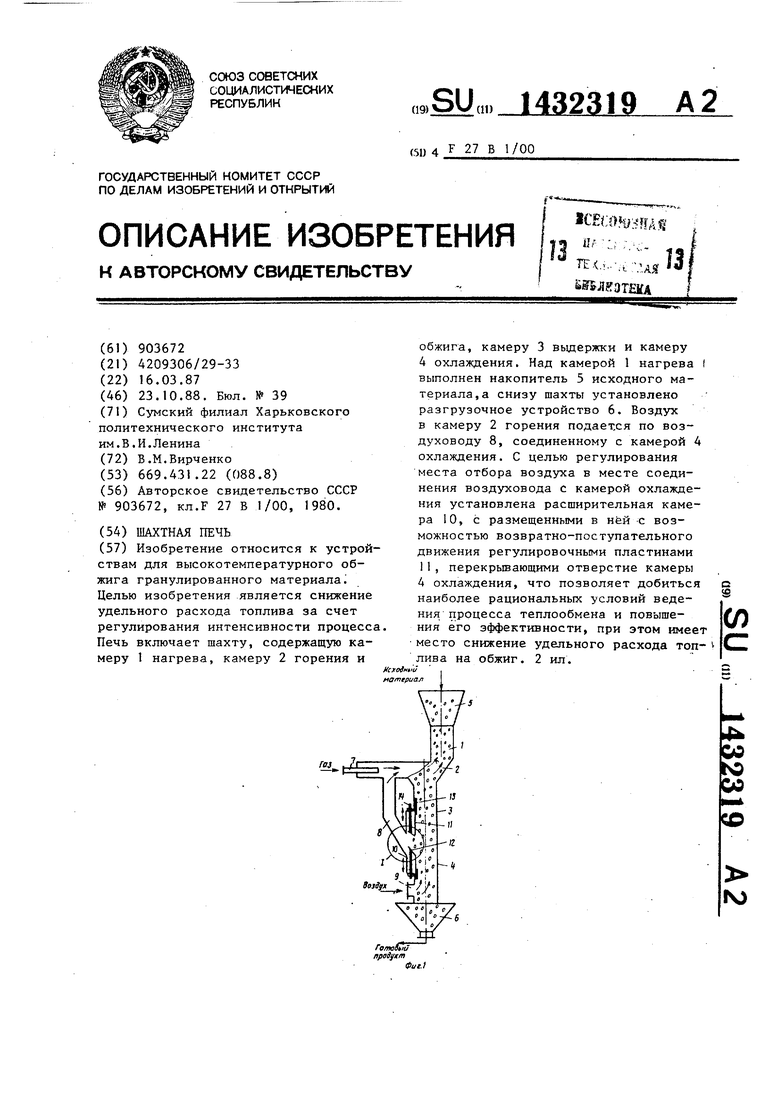

Изобретение относится к конструк - циям шахтных печей, может быть испол эовано в производстве огнеупоров для высокотемпературного обжига грану- лированного материала и является усовершенствованием печи по основному авт.св. 903672.

Цель изобретения - снижение удельного расхода топлива за счет регу- лирования интенсивности процесса теплообмена.

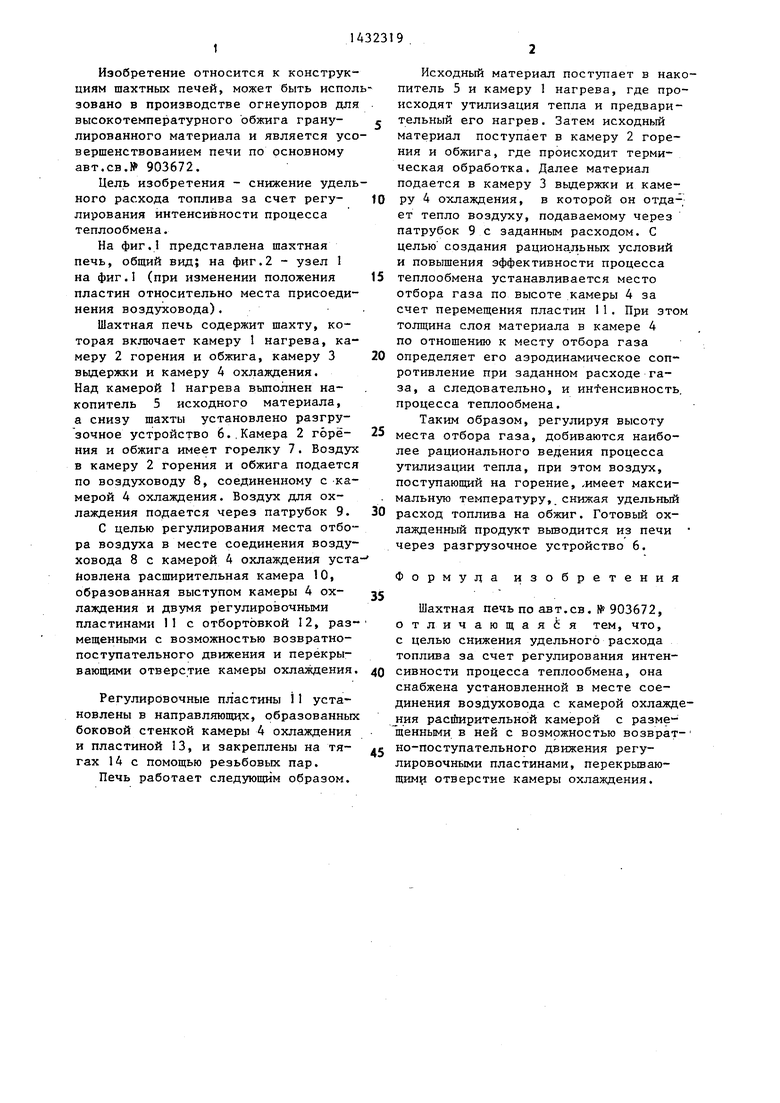

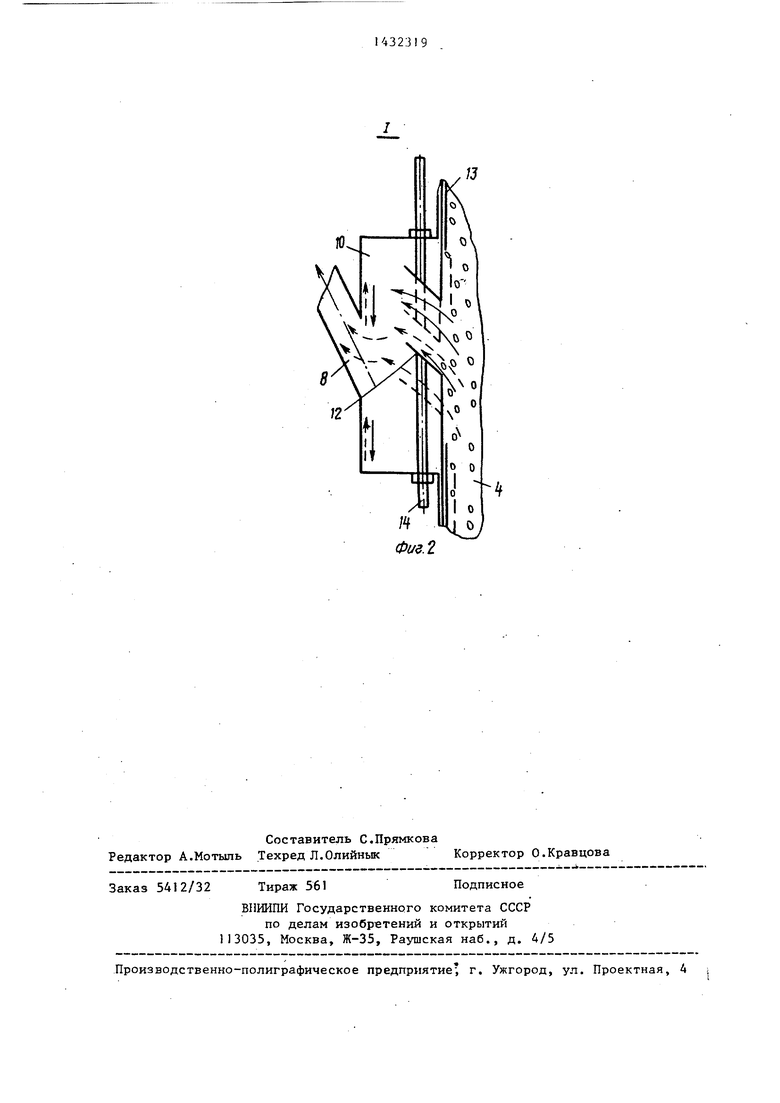

На фиг. представлена шахтная печь, общий вид; на фиг.2 - узел 1 на фиг.1 (при изменении положения пластин относительно места присоединения воздуховода).

Шахтная печь содержит шахту, которая включает камеру 1 нагрева, камеру 2 горения и обжига, камеру 3 вьщержки и камеру 4 охлаждения. Над камерой 1 нагрева выполнен накопитель 5 исходного материала, а снизу шахты установлено разгрузочное устройство 6.,Камера 2 горе- ния и обжига имеет горелку 7. Воздух в камеру 2 горения и обжига подается по воздуховоду 8, соединенному с камерой 4 охлаждения. Воздух для охлаждения подается через патрубок 9.

С целью регулирования места отбора воздуха в месте соединения воздуховода 8 с камерой 4 охлаждения уста йовлена расширительная камера 10, образованная выступом камеры 4 ох- лаждения и двумя регулировочными пластинами II с отбортовкой 12, раз мещенными с возможностью возвратно- поступательного движения и перекрывающими отверстие камеры охлаждения.

Регулировочные пластины 11 установлены в направляющих, образованных боковой стенкой камеры 4 охлаждения и пластиной 13, и закреплены на тя- гах 14 с помощью резьбовых пар.

Печь работает следующим образом.

Исходный материал поступает в накпитель 5 и камеру 1 нагрева, где происходят утилизация тепла и предварительный его нагрев. Затем исходный материал поступает в камеру 2 горения и обжига, где происходит термическая обработка. Далее материал подается в камеру 3 выдержки и камеру 4 охлаждения, в которой он отдает тепло воздуху, подаваемому через патрубок 9с заданным расходом. С целью создания рациона.льных условий и повышения эффективности процесса теплообмена устанавливается место отбора газа по высоте камеры 4 за счет перемещения пластин 11. При это толщина слоя материала в камере 4 по отношению к месту отбора газа определяет его аэродинамическое сопротивление при заданном расходе газа, а следовательно, и интенсивность процесса теплообмена.

Таким образом, регулируя высоту места отбора газа, добиваются наиболее рационального ведения процесса утилизации тепла, при этом воздух, поступающий на горение, .имеет максимальную температуру, снижая удельный расход топлива на обжиг. Готовый охлажденный продукт вьшодится из печи через разгрузочное устройство 6.

Формула изобретения

Шахтная печь по авт.св. № 903672, отличающая я тем, что, с целью снижения удельного расхода топлива за счет регулирования интенсивности процесса теплообмена, она снабжена установленной в месте соединения воздуховода с камерой охлажд ния расйирительной камерой с разме- щенными в ней с возможностью возврат но-поступательного движения регулировочными пластинами, перекрьшаю- щими отверстие камеры охлаждения.

/J

/

Фид.Т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь | 1980 |

|

SU903672A1 |

| ШАХТНЫЙ ОХЛАДИТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 1990 |

|

SU1766137A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| ШАХТНЫЙ ХОЛОДИЛЬНИК | 1972 |

|

SU351894A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2426049C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

Изобретение относится к устройствам для высокотемпературного обжига гранулированного материалаJ Целью изобретения является снижение удельного расхода топлива за счет регулирования интенсивности процесса. Печь включает шахту, содержащую камеру 1 нагрева, камеру 2 горения и обжига, камеру 3 выдержки и камеру 4 охлаждения. Над камерой 1 нагрева I выполнен накопитель 5 исходного материала, а снизу шахты установлено разгрузочное устройство 6. Воздух в камеру 2 горения подается по воздуховоду 8, соединенному с камерой 4 охлаждения. С целью регулирования места отбора воздуха в месте соединения воздуховода с камерой охлаждения установлена расширительная камера 10, с размещенными в ней с возможностью возвратно-поступательного движения регулировочными пластинами 11, перекрывающими отверстие камеры 4 охлаждения, что позволяет добиться наиболее рациональных условий ведения процесса теплообмена и повышения его эффективности, при этом имеет место снижение удельного расхода топлива на обжиг. 2 ил. i (Л

| Шахтная печь | 1980 |

|

SU903672A1 |

Авторы

Даты

1988-10-23—Публикация

1987-03-16—Подача