Применяемые установки для травления тончайшей проволоки не обеспечивают стабильность диаметра протравленной проволоки по всей ее длине, вследствие чего прочность проволоки снижается на 15-20Vo.

Описываемая установка для электролитического травления тончайшей проволоки позволяет получать проволоку одинакового сечения (без местных перетрав) по всей длине, вследствие чего прочность проволоки не уменьшается.

Кроме того, производительность описываемой установки в несколько раз выше, чем существуюш,их установок. Достигается это тем, что вместо длинных травильных ванн применяются в большом количестве короткие ванны. Это приводит к тому, что травление происходит достаточно интенсивно по всей длине соприкосновения проволоки с электролитом, в то время как в длинных травильных ваннах интенсивное травление тончайшей проволоки происходит только вблизи места ввода проволоки в ванну, а на остальной длине ванны проволока травится весьма слабо.

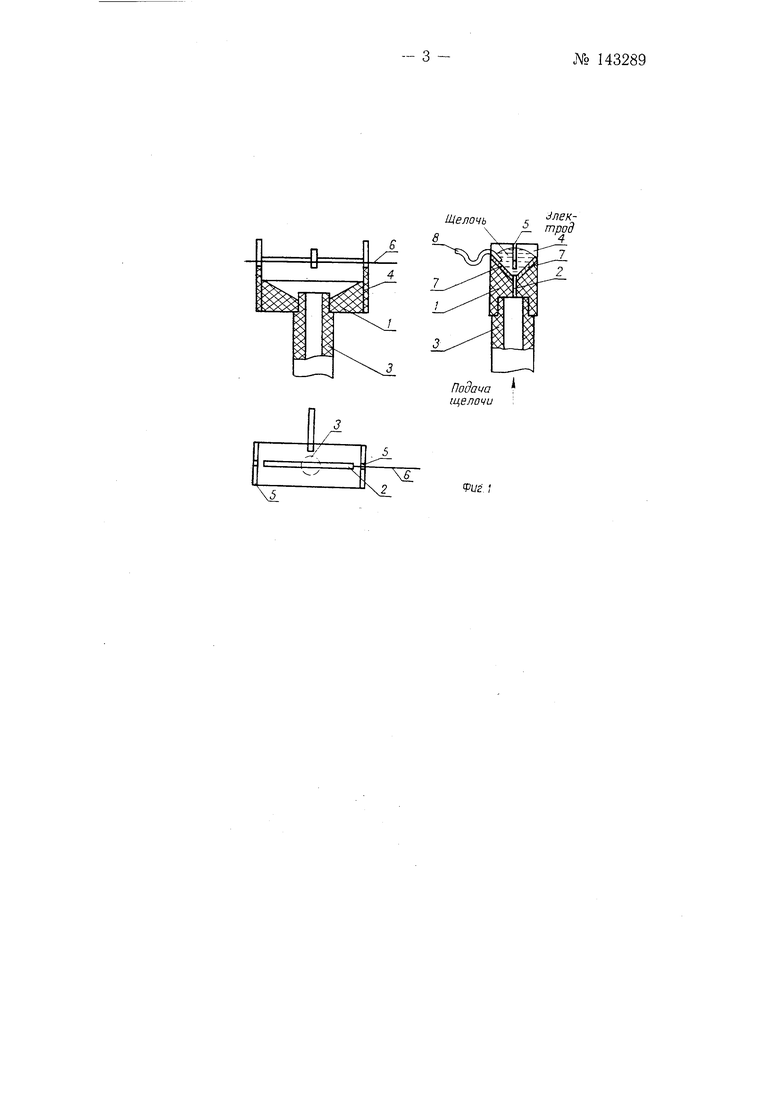

Травление проволоки осуш,ествляют под воздействием постоянного тока в растворе, содержащем около SVo ш,елочиТравильные ванны фонтанного типа (см. фиг. 1) установлены последовательно и объединены в один блок. Корпус 7 ванны может быть изготовлен, например, из винипласта; шелочной электролит подают через шель 2 в дне ванны по патрубку ; с обоих торцов ванна имеет стенки 4, в которых сделана прорезь 5, предназначенная для прохода обрабатываемой проволоки 6.

Прорезь соответствует диаметру проволоки, а так как последний весьма мал (менее 0,3 мм), то через столь узкую прорезь раствор вытечь из ванны не может, вследствие чего граница начала травления стабильна и проходит по торцовой передней стенке ванны.

.Чо 143289.- 2 Избыток электролита переливается через боковые стенки и стекает в общий ДЛ5 всех ванн желоб.

Одним из электродов является сама обрабатываемая проволока, а электроды. 7 противоположного знака, укладывают на наклонные плоскости . Ток к этим электродам подводят но проводникам 5.

, Описываёмаяустановка для электролитического травления состоит (см. схему на фиг. 2) из механизма сматывания Л, механизма раскладки и намотки , блока травленных ванн В, ванн для нейтрализации и промывки (узел Г), сушильного устройства Д, системы трубопроводов и желобов для подачи и возврата электролита, сборного бака 9 и насоса 10, обеспечивающего циркуляцию электролита.

Механизм смотки состоит из катушки //, закрепленной на оси 12, вращающейся на шарикоподшипниках 13- На оси укреплен металлический диск 14, проходящий через поле постоянного магнита 15 и представляющий вместе с последним магнитно-индукционный тормоз. Тормозной момент регулируется перемещением магнита.

Механизм намотки состоит из катущки 16, вращающейся от тихоходного электромотора 17. Устройство для раскладки действует от электромотора 18 через редукционное устройство 19.

Блок травления состоит из ряда последовательно расположенных коротких травильных ванн 20, длины которых ограничивают длиной участка интенсивного травления проволоки. Эта длина .различна для проволок разного сечения, удельного сопротивления и зависит также от электросопротивления выбранного электролита, вследствие чего эту длину определяют в каждом отдельном случае применительно к заданным условиям работы установки.

Количество травленных ванн определяется расчетом, исходя из необходимости обеспечить заданную глубину протравливания проволоки за один проход, имея в виду, что проволоку последовательно протягивают через все травленные ванны установки.

Электролит непрерывно подают в каждую ванну самостоятельно по системе трубопроводов в направлении, указанном стрелками. Избыток электролита, перетекая через борта ванн, стекает в общий желоб 21, из которого через отверстие22 по трубопроводу 25 возвращается в сборный бак 9. Циркуляция электролита, как указывалось, обеспечивается пососом 10. Обрабатываемая проволока 6, сматываясь в катушки //, проходит последовательно через все травильные, нейтрализационную 24 и промывную 25 ванны, высушивается в сушильной установке любого известного типа, после чего наматывается на катушку 16Описываемая установка устойчива, надежна, удобна в работе и позволяет получить за один проход, например из исходной проволоки диаметром 15 микрон, готовую проволоку диаметром 8 микрон, при производительности порядка 480 кг в час.

Предмет изобретения

Установка для электролитического травления тончайшей проволоки, состоящая из механизма сматывания с магнитно-индукционным тормозом, механизма раскладки и намотки проволоки, последовательно расположенных травильных ванн, а также нейтрализационной и промывной ванн и сушильного устройства, отличающаяся тем, что, с целью повышения прочности обрабатываемой проволоки и увеличения удельной производительности установки, длину травильных ванн ограничивают длиной участка интенсивного травления проволоки, зависящей от изменения плотности тока травления по длине проволоки, а их количество определяется необходимостью обеспечить надлежащее протравливание проволоки за один проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ПРЕЦИЗИОННЫЕ МЕТАЛЛИЧЕСКИЕ НИТИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2751355C1 |

| Устройство для электрохимической обработки длинномерных изделий микронных толщин | 1977 |

|

SU781002A1 |

| Установка для гальванического покрытия токоведущих жил кабелей связи слоем ферромагнитного металла или сплава | 1952 |

|

SU108822A1 |

| Способ изготовления игольчатых холодных эмиттеров | 1969 |

|

SU293515A1 |

| МЕТАЛЛИЧЕСКИЙ НАКОНЕЧНИК ДЛЯ ИСПОЛЬЗОВАНИЯ В СКАНИРУЮЩЕМ ЗОНДЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО НАКОНЕЧНИКА | 2010 |

|

RU2550759C2 |

| СПОСОБ ТРАВЛЕНИЯ СТАЛИ | 1997 |

|

RU2181150C2 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2143503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1993 |

|

RU2101394C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ТРАВЛЕНИЯ ПРОВОЛОКИ | 1985 |

|

RU1322608C |

Авторы

Даты

1961-01-01—Публикация

1959-02-28—Подача