2

со

(Л

со оо

ел

О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжима и раздачи трубчатых элементов и устройство для его осуществления | 1984 |

|

SU1209345A1 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183216A1 |

| Устройство для захвата и фиксации предметов | 1983 |

|

SU1134833A2 |

| Устройство для фиксации и захвата предметов | 1978 |

|

SU781319A1 |

| ФИЛЬТР ДЛЯ ЗАКАЧКИ ВОДЫ В СКВАЖИНЫ | 2014 |

|

RU2567307C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| Инструмент для изготовления внутренней резьбы методом пластической деформации | 1978 |

|

SU749519A1 |

Изобретение относится к обработке труб давлением и позволяет повысить производительность процесса соединения труб обжимом за счет увеличения рабочего ресурса устройства. Устройство содержит матрицу 1 с конической формирующей поверхностью, цилиндрические ролики 2, ограниченные на торцах коническими поверхностями, с отверстиями, в которых выполнена резьба, замкнутую спираль 3 с шагом и профилем витков, соответствующими профилю и njary резьбы в роликах, закрепленных на спирали 3. При работе устройство устанавливается с натягом на деформируемом элементе 5. Матрица 1 перемещается вдоль оси, и с момента касания ее с роликами 2 начинаются их перекатывание и деформация элемента 5. 4 з.п. ф-лы, 4 ил.

qfjus-i

; Изобретение относится к устройствам ;для обработки труб давлением и может : быть использовано при соединении кор- розионно-защитных труб в трубопровед способом радиально-осевого обжатия. Наи- :более предпочтительным является использо- вапие данного устройства для соединения ; трубчатых элементов, не допускающих :термического воздействия (например, свар- ки), таких как трубы и детали трубо- : провода, армированные пластмассой, напри- I мер полиэтиленом.

I Целью изобретения является повышение I производительности.

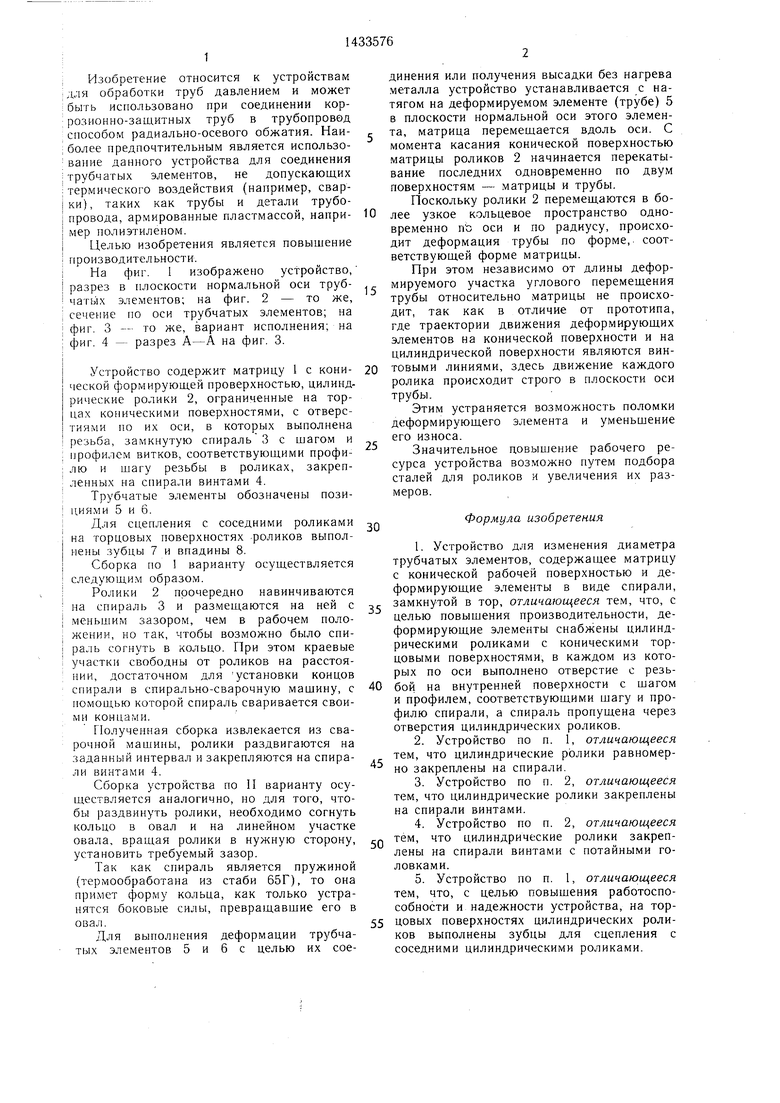

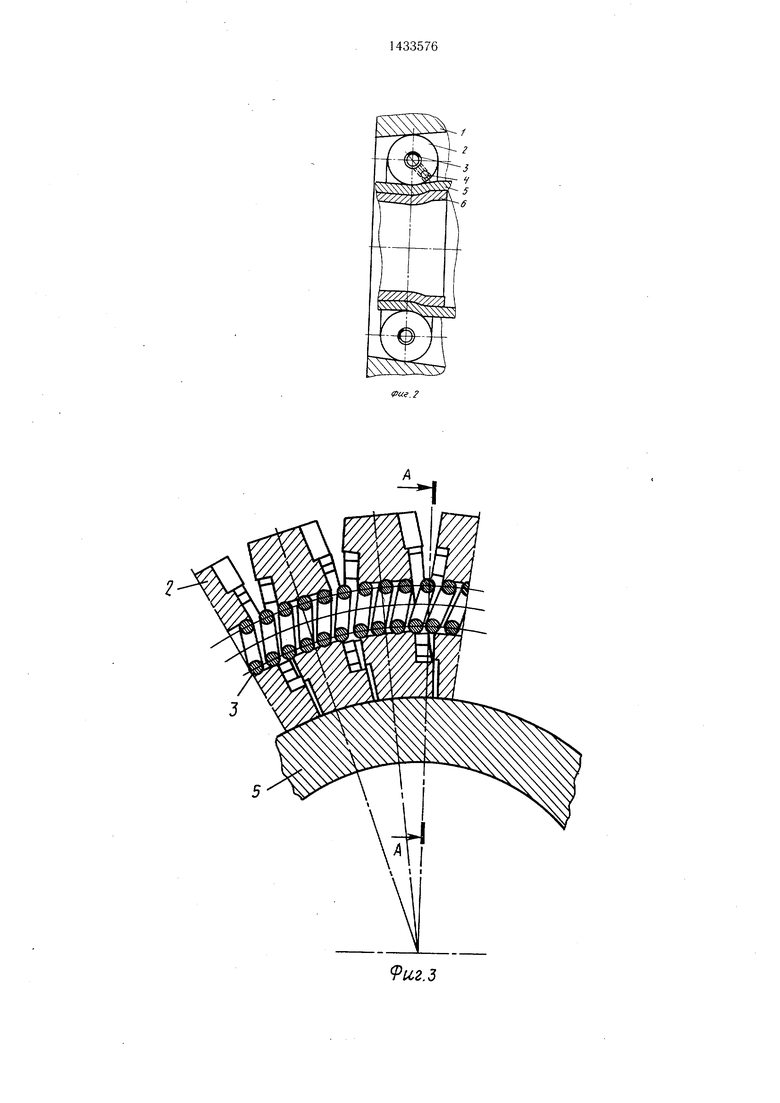

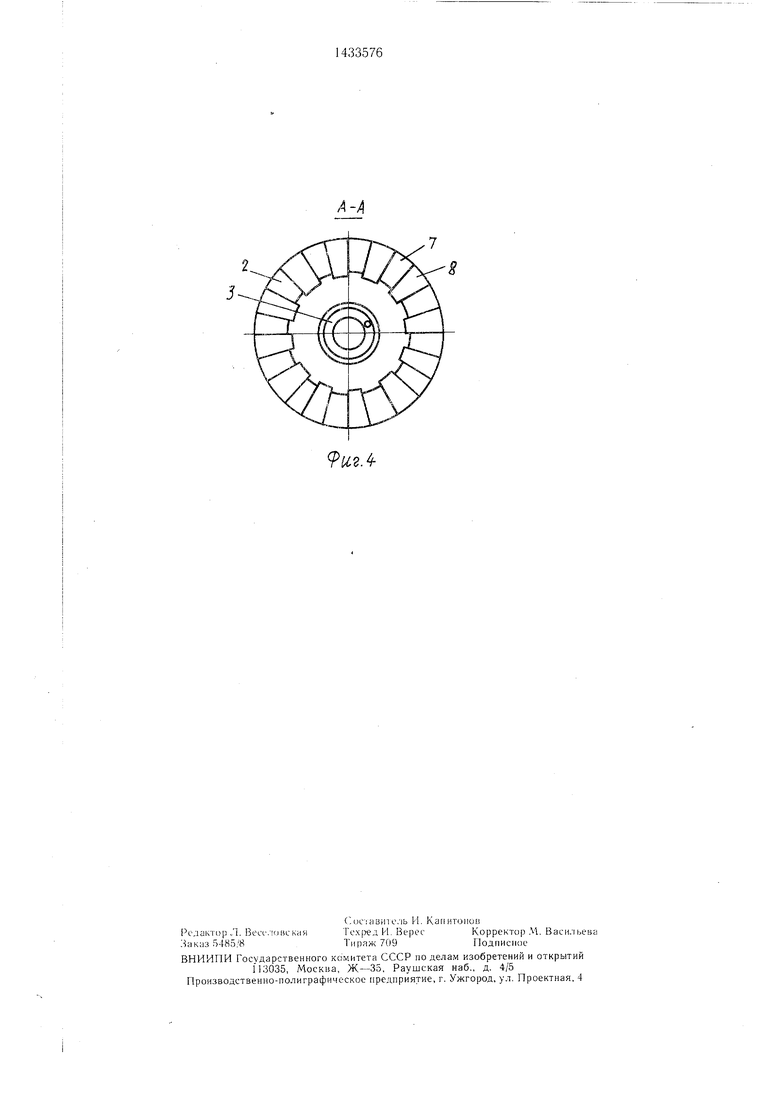

i На фиг. 1 изображено устройство, I разрез в плоскости нормальной оси труб- чатых элементов; на фиг. 2 - то же, ; сечение по оси трубчатых элементов; на фиг. 3 - то же, Езариант исполнения; на ; фиг. 4 - разрез А-А на фиг. 3. I

I Устройство содержит матрицу 1 с кони- I ческой формирующей проверхностью, цилиндрические ролики 2, ограниченные на торцах коническими поверхностями, с отверс- I тиями по их оси, в которых выполнена резьба, замкнутую спираль 3 с шагом и ; профилем витков, соответствующими профи- ; лю и шагу резьбы в роликах, закреп- : ленных на спирали винтами 4. ; Трубчатые элементы обозначены пози- i циями 5 и 6.

; Для сцепления с соседними роликами : на торцовых поверхностях .роликов выпол- I пены зубцы 7 и впадины 8. I Сборка по 1 варианту осуществляется : следующи.м образом.

Ролики 2 поочередно навинчиваются на спираль 3 и размещаются на ней с меньшим зазором, чем в рабочем положении, но так, чтобы возможно было спираль согнуть в кольцо. При этом краевые участки свободны от роликов на расстоянии, достаточном для установки концов спирали в спирально-сварочную машину, с помощью которой спираль сваривается своими концами.

Полученная сборка извлекается из сварочной машины, ролики раздвигаются на заданный интервал и закрепляются на спирали винтами 4.

Сборка устройства по II варианту осуществляется аналогично, но для того, чтобы раздвинуть ролики, необходимо согнуть кольцо в овал и на линейном участке овала, вращая ролики в нужную сторону, установить требуемый зазор.

Так как спираль является пружиной (термообработана из стаби 65Г), то она примет форму кольца, как только устранятся боковые силы, превращавщие его в овал.

Для выполнения деформации трубчатых элементов 5 и 6 с целью их соединения или получения высадки без нагрева металла устройство устанавливается с натягом на деформируемом элементе (трубе) 5 в плоскости нормальной оси этого элемента, матрица перемещается вдоль оси. С момента касания конической поверхностью матрицы роликов 2 начинается перекатывание последних одновременно по двум поверхностям - матрицы и трубы.

Поскольку ролики 2 перемещаются в бо0 лее узкое кольцевое пространство одновременно п о оси и по радиусу, происходит деформация трубы по форме, соответствующей форме матрицы.

При этом независимо от длины дефорс мируемого участка углового перемещения трубы относительно матрицы не происходит, так как в отличие от прототипа, где траектории движения деформирующих элементов на конической поверхности и на цилиндрической поверхности являются вин0 товыми линиями, здесь движение каждого ролика происходит строго в плоскости оси трубы.

Этим устраняется возможность поломки деформирующего элемента и уменьшение его износа.

Значительное цовышение рабочего ресурса устройства возможно путем подбора сталей для роликов и увеличения их размеров.

30

Формула изобретения

9и,г.5

| Способ обжима и раздачи трубчатых элементов и устройство для его осуществления | 1984 |

|

SU1209345A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-18—Подача