; Изобретение относится к сварке, в частности к сварочньм материалам, а H ieHHO к составам охлаждающих жидкос- тЬй, применяемых преимущественно при в|1бродуговой наплавке изношенных деталей с малой жесткостью, склонных к; значительному короблению. i Цель изобретения - повышение каче ства металла наплавки за счет повы- пения стабильности процесса наплавки при одновременном снижении расхода охлаждающей жидкости.

Минерализатор МИН-1 является отходом производства в виде мелкокристаллического порошка. Реагент МИН-1 представляет собой комплекс одно- и. двухвалентных солей калия, натрия, ; агния и кальция.

Согласно ТУ 48-0513-5О-77 его хими еский состав следующий, Z: К f 35,3; Na- 8,16; Mg г+ 1,70; Са

0,51; С1 48,82; ОН 2,60; йерастворяющиеся окислы железа и других металлов - 2,93.

В пересчете на хлориды указанных еталлов содержание солей составляет, : КС1 67,3, NaCl 20,7, MgCl5 6,66, CaCl2 1,41. Минерализатор хорошо растворяется воде. Использование минерализатора i составе охлаждающей жидкости позволяет повысить качество металла наплав и за счет повышения стабильности ароцесса наплавки при одновременном снижении расхода охлаждающей жидкости Это объясняется следующими факторами Данный состав является более Ьезко закаливающей средой по сравне- ию с прототипом. Так, его скорость Охлаждения в интервале эффективной логонной энергии 118-640 кал/ck составляет 280-900 С/С, что в среднем на 15-20% Bbuue, чем у прототипа. Это позволяет наплавлять стали при более низких расходах охлаждающей жидкости без существенных структурных измене- шй.

Кроме того, благодаря-наличию легкоионизируемых элементов, входящих в состав минерализатора (потенциал ионизации К 4,34 ЭВ.Ка 5,14 ЭВ), стабилизируется повторяемость периодов короткого замыкания и горения дуги, что расширяет область устойчивых режимов при меньших расходах охлаждающей жидкости.

Повьш1ение стабильности, являющей ся мерой однородности процесса во

0

5

0

5

0

времени, благоприятно сказывается на таких важных качественных показателях наплавки, как шероховатость наплавленного слоя, равномерность перехода химических элементов, химическая, структурная и механическая однородность, т.е. на работоспособность наплавляемых деталей.

Кроме того, расширяется температурный диапазон диссоциации составлягопщх минерализатора КС1 + NaCl + MgCl + + CaCl2 что улучшает экранизацию электродных капель и сварочной ванны от вредного воздействия азота и кислорода воздуха за счет неодновремен- ногЬ (ступенчатого) разложения, что позволяет обеспечить эффективную защиту при меньших количествах охпажда- ющей жидкости,

Введение в состав охлаждающей жидкости минерализатора МИН-1 наиболее целесообразно в диапазоне 3-8 мас.%. При уменьшении его содержания менее 3 мас.%, например 0,5 мас.%, не достигается желаемого эффекта. Увеличение содержания минерализатора.более 8 мас.%, например 12 мас.%, ведет к возрастанию потерь электродного металла на разбрызгивание.

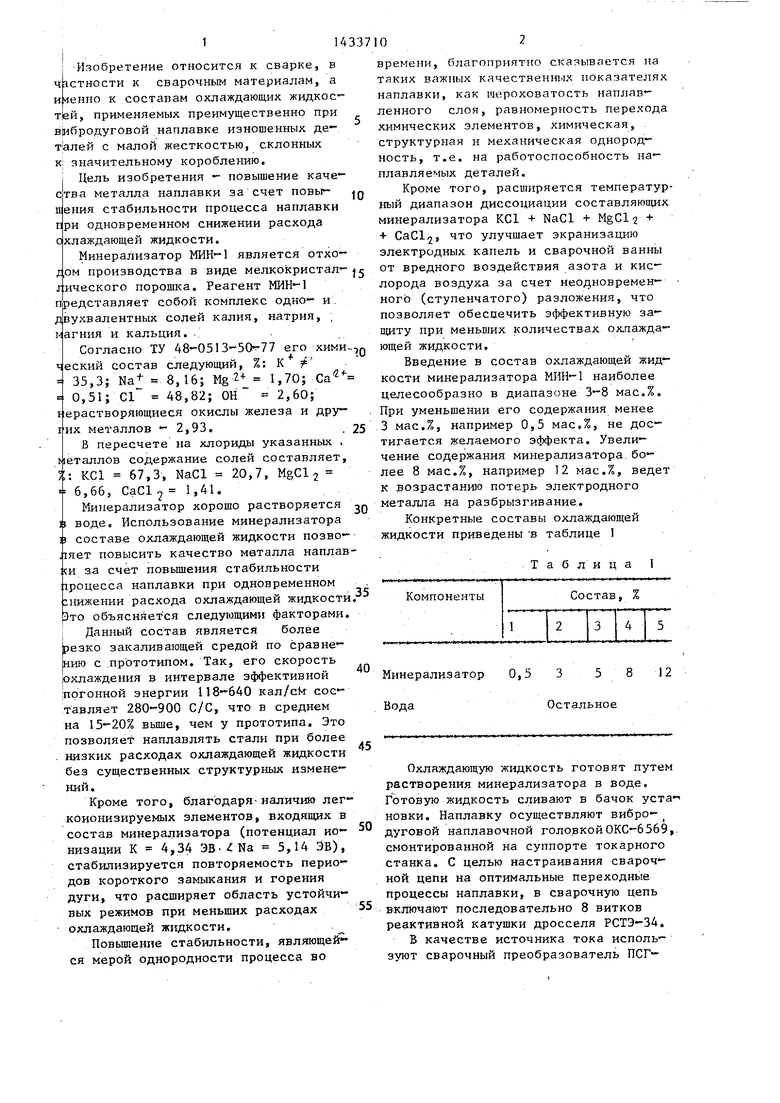

Конкретные составы охлаждающей жидкости приведены -в таблице 1

Таблица 1

40

Минерализатор 0,5 3 58 12 ВодаОстальное

0

5

Охлаждающую жидкость готовят путем растворения минерализатора в воде. Готовую жидкость сливают в бачок установки. Наплавку осуществляют вибро- дуговой наплавочной головкойОКС-6569,, смонтированной на суппорте токарного станка. С целью настраивания сварочной цепи на оптимальные переходные процессы наплавки, в сварочную цепь включают последовательно 8 витков реактивной катушки дросселя РСТЭ-34.

В качестве источника тока используют сварочный преобразователь ПСГ500. Наплавку ведут на обратной полярности. Наплавляются образцы из стали А5Г. Используют электродную проволоку из стали 60, 2 мм. Режим наплавки: Ug 18-20 В; I-. - 140а. О

160 А. Расход охлаждающей жидкости 1,5-2,0 л/мин.

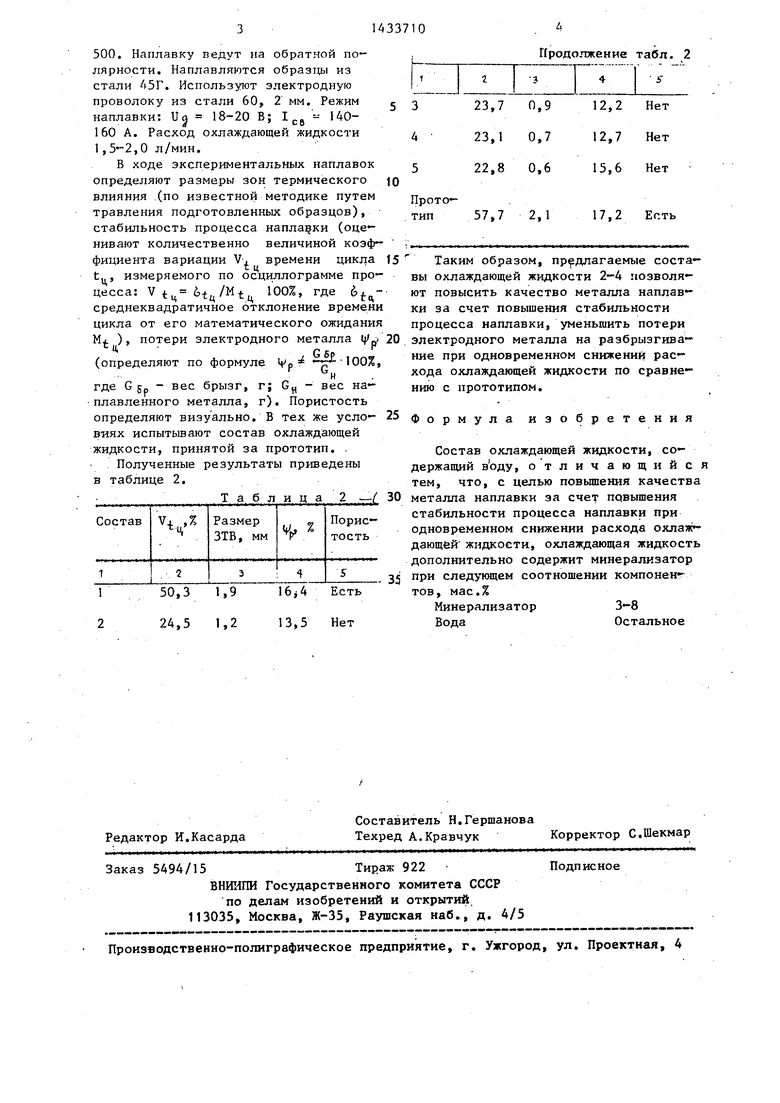

В ходе экспериментальных наплавок определяют размеры зон термического влияния .(по известной методике путем травления подготовленных образцов), стабильность процесса наплавки (оце«- нивают количественно величиной коэф- фициента вариации V-, времени цикла t, измеряемого по осциллограмме процесса: Vtц 6tд/Mt 100%, где 6.- среднеквадратичное отклонение времени цикла от его математического ожидания М ) , потери электродного металла if «

Цf т.

(определяют по формуле Vp

.

100%,

где G 5р - вес брызг, г; G - вес на-- плавленного металла, г). Пористость определяют визуально, В тех же условиях испытывают состав охлаждающей жидкости, принятой за прототип. .

Полученные результаты пр шедены в таблице 2. Т а. б л и ц а 2 .-/

Г 50,3 1,9 16j4 Есть 2 24,5 1,2 13,5 Нет

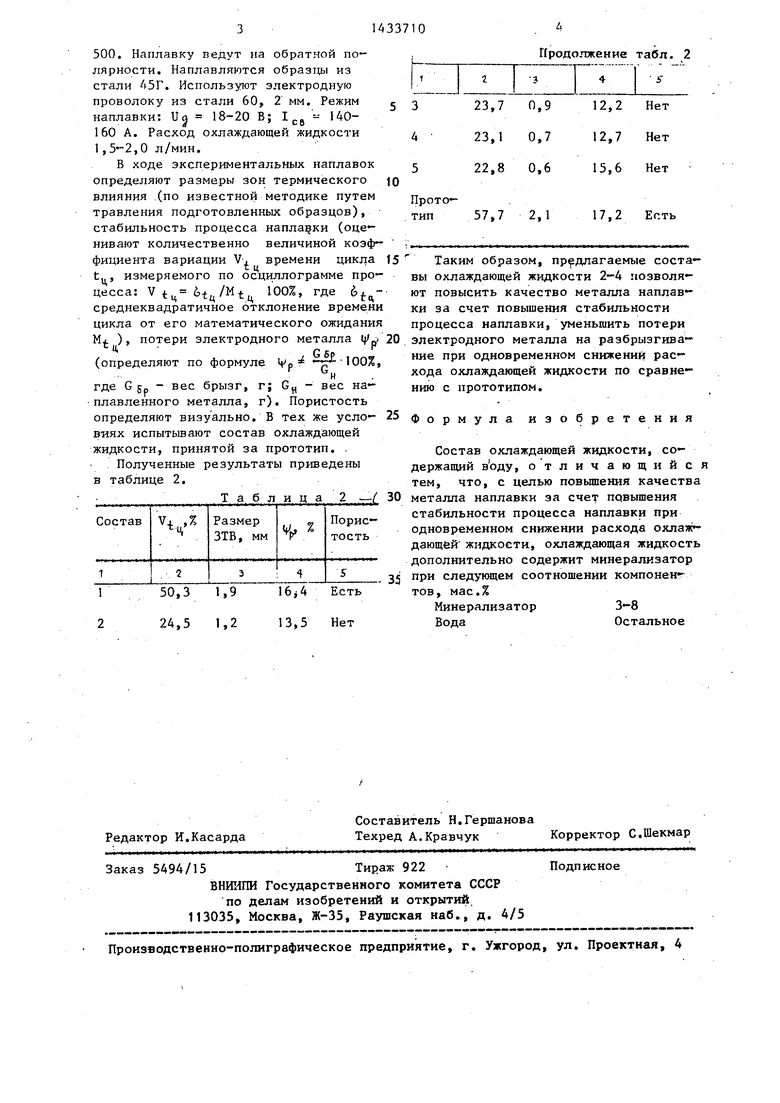

ГГродолжение табл. 2

вок го ю тем ), це«- оэф- кла 15 про.- мени ания if « 20

00%,

на-- ть ой

.-/

ь

25

30

35

Таким образом, предлагаемые составы охлаждающей жидкости 2-4 позволяют повысить качество металла наплавки за счет повышения стабильности процесса наплавки, уменьшить потери электродного металла на разбрызгивание при одновременном снижении расхода охлаждающей жидкости по сравнению с прототипом.

Формула изобретения

Состав охлаждающей жидкости, содержащий в оду, отличающийся тем, что, с целью повьшения качества металла наплавки за счет повышения стабильности процесса наплавки при одновременном снижении расхода охлаж- дающей жидкости, охлаждающая жидкость дополнительно содержит минерализатор при следующем соотношении компонент тов, мас.%

Минерализатор 3-8

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изоляции зон поглощений | 1988 |

|

SU1564324A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1985 |

|

SU1260156A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Порошковая проволока для сварки малоуглеродистых низколегированных сталей | 1985 |

|

SU1260160A1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

Изобретение относится к сварке, к сварочным материалам, а именно к составам охлаждающих жидкостей, при меняемых преимущественно прн вибродуговой наплавке изношенных деталей с малой жесткостью, склонных к значительному коробленик). Цель изобретеI ния - повьппение качества металла на . плавки за счет повьппения стабильности процесса наплавки при одновременном снижении расхода охлаждающей жидкости. Охлаждающая жидкость | содержит мине рализатор 3-8 мас.%, йода - остальное. Минерализатор является отходом производства и представляет собой хорошо растворяющийся в воде комп леке солей,содержащий, %: КС11 67,3, NaCl 20,7, MgCli 6,66, CaCl2l,4. Повышение стабильности процесса наплавки осуществляется благодаря наличию легкоионизируемых элементов К и Na, которые стабилизируют повторя - емость периодов короткого замыкания и горения дуги. Данный состав являет- ся резко закаливающей средой. Это позволяет снизить расход охлаждающей жидкости. Улучшается защита расплавленного металла от кислорода и азота воздуха за счет широкого диапазона диссоциации составляющих минерализатора. 2 табл. а 4ib 00 &0

| Исследование и применение вибродуговой наплавки | |||

| Под ред | |||

| И.Р.Пац- кевича | |||

| М.: Магаиностроение, 1964 | |||

| Инструкция по производствек Юму применению автоматической наплавки в среде углекислогогаза с охлаждением детали струей воды | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-30—Публикация

1987-02-16—Подача