.

Изобретение относится к сварке, в частности к сварочным материалам, применяемым преимущественно для сваки низкоуглеродистых и низколегированных сталей.

Цель изобретения - улучшение сва рочно-технологических свойств электродов, а именно повышение стойкости металла шва против порообразования, уменьшение разбрызгивания наплавляемого металла, а также обеспечение возможности выполнения сварки во всех пространственных положениях (нижнем, вертикальном, горизонтальном и потолочном).

Введение в состав электродного покрытия углерода совместно с гемат

том и двуокисью кремния, значительное количество которого содержится в полевом шпате, обеспечивает защиту наплавляемого металла углекислым га- зом по реакциям:

,+2C -FeO+2COf+Fe;

(I) (2) (3) (4) (5) (6) (7) (8)

Ре205+ЗС гЗСО +2Fe; Fei03+CO C02 +2FeO; 2Fe2 Оэ +3C PeO+C 2rcof+Fe; Si02+2C -SiO+COf; Si02+2C i Si+CQ ; SiO+CO:s Si+CO-2}

Реакции (l)-(8) экзотермические, т.е. протекают с вьщелением тепла... Восстановление железа позволяет на 10-15% повысить коэффициент наплавки, а восстановленпьй кремний дополнительно легирует металл шва при сварке электродами с этим покрытием.

Минимальный предел содержания углерода (1,0 мас.%) определен условием обеспечения необходимой газовой защиты наплавляемого металла (особенно в момент возбуждения сварочной дуги), а максимальный (3,5 мас.%) уровнем науглероживания металла свар- ного шва.

Верхний предел содержания гематита (30 мас.%) определяется условием обеспечения газовой защиты. При этом должно соблюдаться оптимальным отно- шение

Количество гематита , ,„ g Количество углерода

Если это отношение 4,4, то металл uma в значительной степени науглеро- живается, что приводит к снижению его пластических свойств. Увеличение отношения свыше 8,9 способствует возрастанию содержания кислорода в

5

0

5

0

5

0

5

Q

наплавленном металле и снижению механических свойств сварного соединения. Выбранное соотношение хорошо сходится со стехиометрическими расчетами, проведенными по формуле (2) и (4).

Наличие в составе покрытия двуокиси кремния в составе полевого шпата и дополнительное введение кремнезема улучшают газовую защиту не только в связи с окислением углерода по реакциям (6) - (8), но и при взаимодействии его с фтором, в результате которого образуется SiF4 - газ, легко вступающий во взаимодействие с водородом и парами воды. Присутствие в газовой фазе S1F4 при дуговой сварке считается одним из основных факторов, способных эффективно повысить стойкость металла шва против порообразования.

Полевой шпат способствует улучшению стабильн ости горения дуги, так как в его составе содержатся окислы щелочных металлов, обладающие низкими значениями энергии активации.

С целью расширения технологических возможностей сварочных элементов, что является составной частью их свароч- но-технологических свойств, а именно возможность.выполнения сварки во всех пространственных положениях (нижнем, вертикальном, горизонтальном и потолочном) , в состав покрытия обязательно должен входить кремнезем и ферросилиций, причем они оказывают влияние на сварочно-технологические свойства при содержании этих компонентов не менее 1%. При отсутствии этих компонентов или содержании менее 1 % в составе покрытия вязкость образующегося шлака является недостаточной для удержания жидкого металла сварочной ванны. В результате чего металл при выполнении сварки в положении отличном от нижнего частично стекает по шву с образованием напльшов и несплавлений, что ухудшает качество сварного шва.

Увеличение содержания кремнезема свьш1е 4,5 мае..% приводит к ухудшению стабилизирующих свойств покрытия и придает образзпощемуся при плавлении шлаку высокую вязкость, в результате чего качество формирования сварного шва заметно ухудшается.

Электродное покрытие содержит в своем составе до 40 мас,% мрамора, что обусловлено необходимостью попучения наплавленного металла, обладающего высокой стойкостью против порообразования. Именно сочетание эндотермических процессов образования газовой защиты з-а счет диссоциации мрамора в установившемся режиме горения дуги с экзотермическими процессами восстановления углеродом гематита в начальный период возбуждения дуги обеспечивает получение сварного шва, обладающего высокой стойкостью против образования пор.

Кроме того, введение в состав цокрытия мрамора способствует увеличению тугоплавкости покрытия, так как диссоциация мрамора происходит с поглощением тепла. На конце плавящегося электрода образуется конусная втулочка, которая способствует обра- зованию направленных газовых потоков Диссоциация карбоната кальция приводит к значительному увеличению газовой фазы за счет образования углекислого газа и усилению конвективных газовых потоков, которые способствуют отрыву образующихся капель от электродного стержня и их измельчению. Следствием описанных процессов является значительное уменьшение разбрызгивания наплавляемого металла.

Верхний предел содержания мрамора в покрытии (40 мас.%) ограничен ухудшением технологических характеристик покрытия при его опрессовке, а нижний предел (20 мас.%) - эффективностью газовой защиты наплавляемого металла и стойкостью его против порообразования при удлинении дугового промежутка (увеличении U«) в ус- тановившемся процессе сварки.

Важным моментом является выбор сочетания с мрамором криолита в качестве фторсодержащего компонента. Та- кой выбор обусловлен тем, что присутствие в шлаке окиси кальция (продукта диссоциации мрамора) в значительной степени ограничивает активность кремнезема по отношению к пла- в иковому шпату, который в настоящее время наиболее широко используется в электродном производстве в качестве фторсодержащего компонента, В результате увеличения содержания мрамора в покрытии концентрация SiF,, в газовой фазе уменьшается, а склонность металла шва к порообразованию возрастает.

O

5

0

5

0

5 0

5 0 5

В случае использования криолита изменение содержания мрамора в покрытии не оказьюает влияния на эффективность образования SiF, так как в результате взаимодействия криолита с кремнеземом окись кальция не образуется и увеличение содержания SiF в шлаке при разложении мрамора не снижает активности кремнезема по отношению к криолиту. Это и обусловливает высокую стойкость металла щва против водородной пористости, несмотря на значительное содержание мрамора в покрытии.

Использование криолита в покрытии также более эффективно способствует снижению поверхностного натялсения шлака и уменьшению среднего размера капель электродного металла по сравнению с CaF . Снижение размера капель в свою очередь способствует уменьшению разбрызгивания наплавляемого металла.

Стабилизирующие свойства криолита несколько Bbmie, чем у плавикового шпата. Это связано с тем, что в состав криолита входит натрий и алюминий, которые, являясь стабилизаторами сварочной дуги, в значительной степени подавляют вредное воздействие дозатора на стабильность ее горения. Поэтому сочетание мрамора (также являющегося хорошим стабилизатором) с криолитом делает принципиальн то возможность вьшолнения сварки на переменном токе.

Нижний предел содержания криолита (3 мас.%) ограничен возрастанием вероятности образования водородной пористости в металле шва, верхний предел (10 мас.%) - стабильностью горения сварочной дуги и возможностью выполнения сварки на переменном токе.

Введение комплекса раскислителей в состав покрытия, таких как ферромарганец, ферросилиций и ферротитан, позволяет регулировать наплавленный металл по уровню содержания кислорода и степени его легирования марганцем и кремнием.

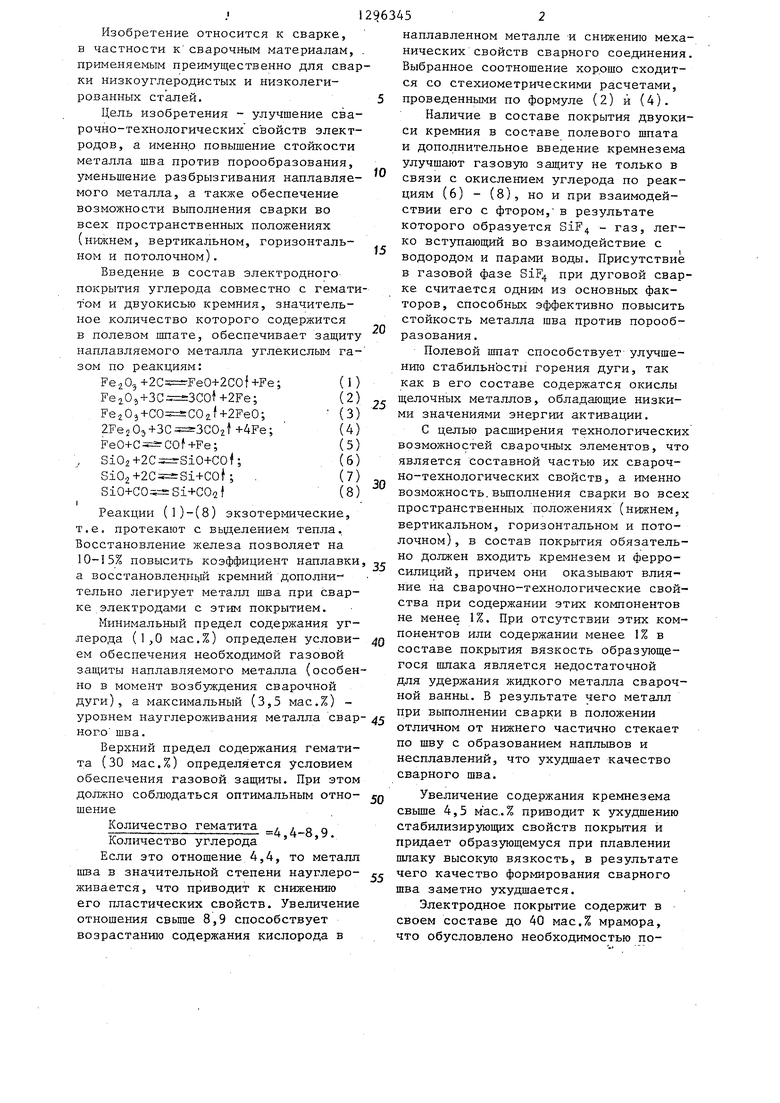

Для оценки свойств электродного покрытия по известной технологии изготовлены семь составов покрытия, которые представлены в табл. 1.

Первый состав содержит криолит и ферротитан по нижнему пределу, гематит, кремнезем и соотношение гематита к углероду по верхнему пределу

при среднем содержании других компонентов; ферросилиций не содержит.

Второй состав содержит углерод, гематит по нижнему пределу, ферромарганец, ферросилиций, ферротитан, криолит по верхнему пределу при среднем содержании других компонентов; кремнезем не содержит.

Третий состав содержит ферромарганец, мрамор и соотношение гематита к углероду по нижнему пределу, полевой шпат по верхнему пределу при среднем содержании других компонентов .

Четвертый состав содерядат мрамор по верхнему пределу при среднем содержании других компонентов.

Пятый состав содержит полевой шпат по нижнему пределу, ферромарганец, ферросилиций, ферротитан, криолит по верхнему пределу при среднем содержании других компонентов; кремнезем не содержит.

Шестой состав содержит мрамор по ншкнему пределу,углерод, гематит , ферротитан по верхнему пределу при среднем содержании других компонентов.

Седьмой состав содержит все компоненты при их среднем содержании. 1

Покрытие наносилось методом опрес совки на стержни из проволоки фЗ мм марки СВ-08А.

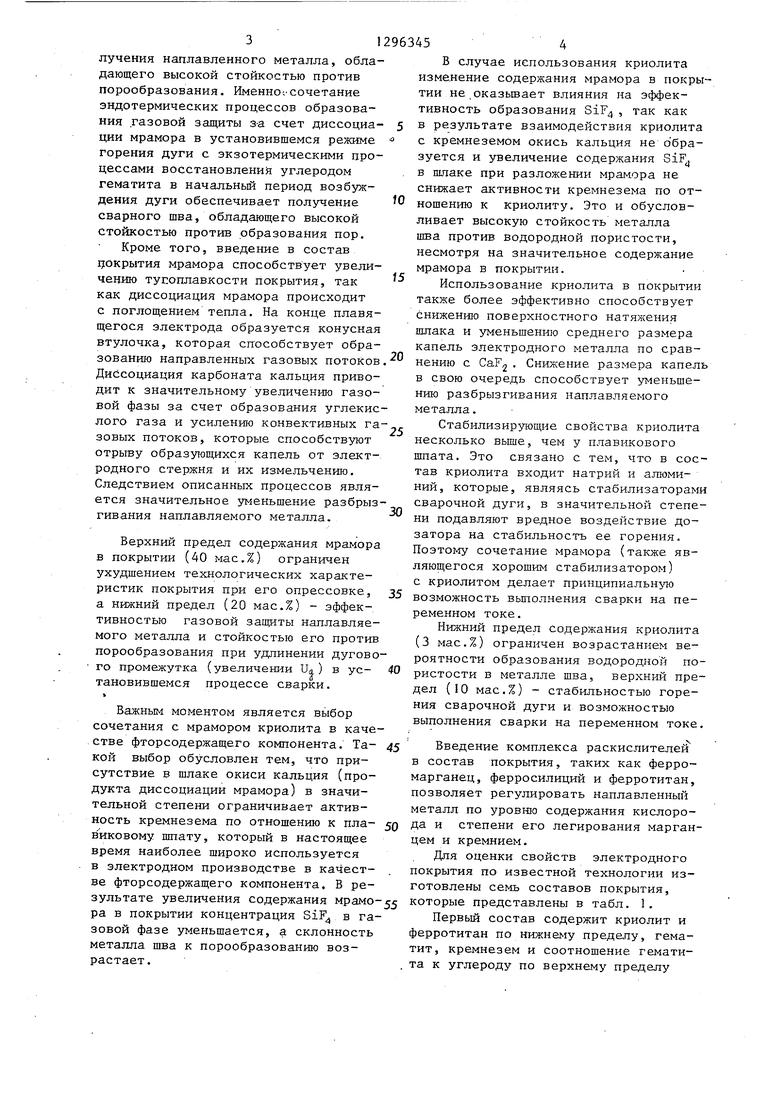

Электродами с этими покрытиями производилась сварка пластин из Ст.ЗСП толщиной. 16 мм с V-образной разделкой кромок. Исследовались .сва- рочно-технологические свойства электродов - формирование сварного шва, отделимость пшаковой корки, стабильность горения дуги, склонность металла шва к образованию пор и возможность выполнения сварки на переменном токе. Результаты испытаний приведены в табл. 2-.

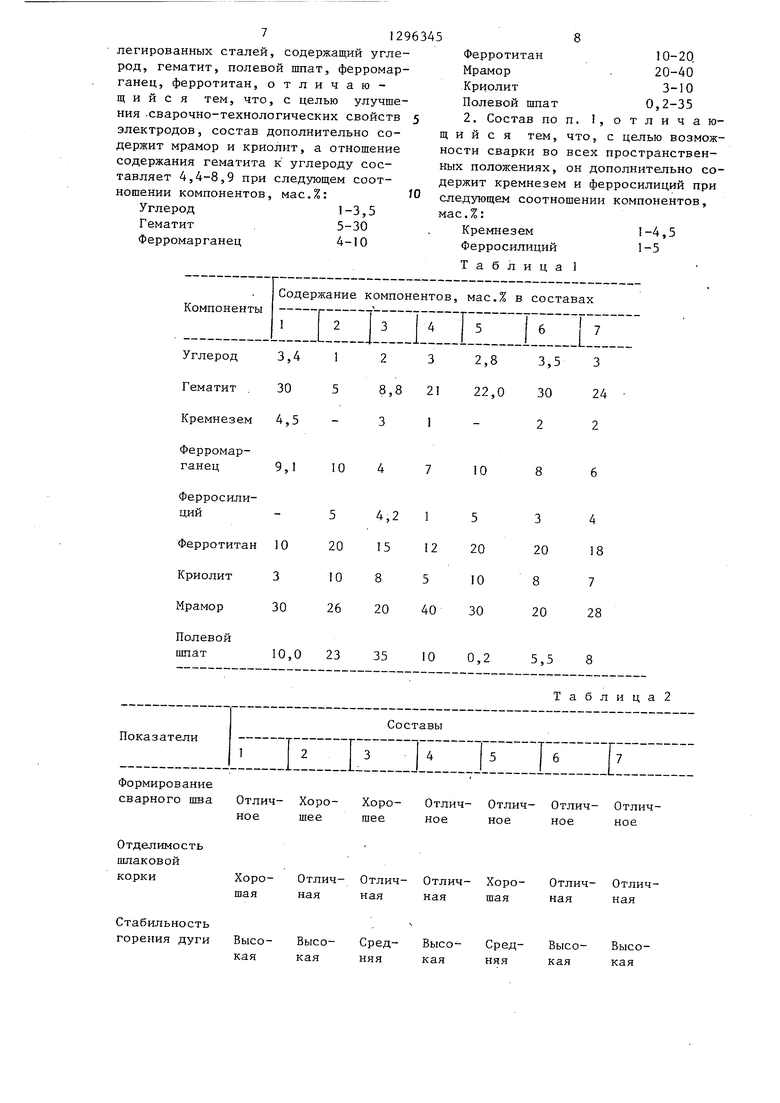

-Разбрызгивание наплавляемого металла определялось на пластинах из Ст.ЗСП толщиной 10 мм. Наплавка валика на пластину осуществлялась в нижнем полож;ении. Результаты испытаний приведены в табл. 3.

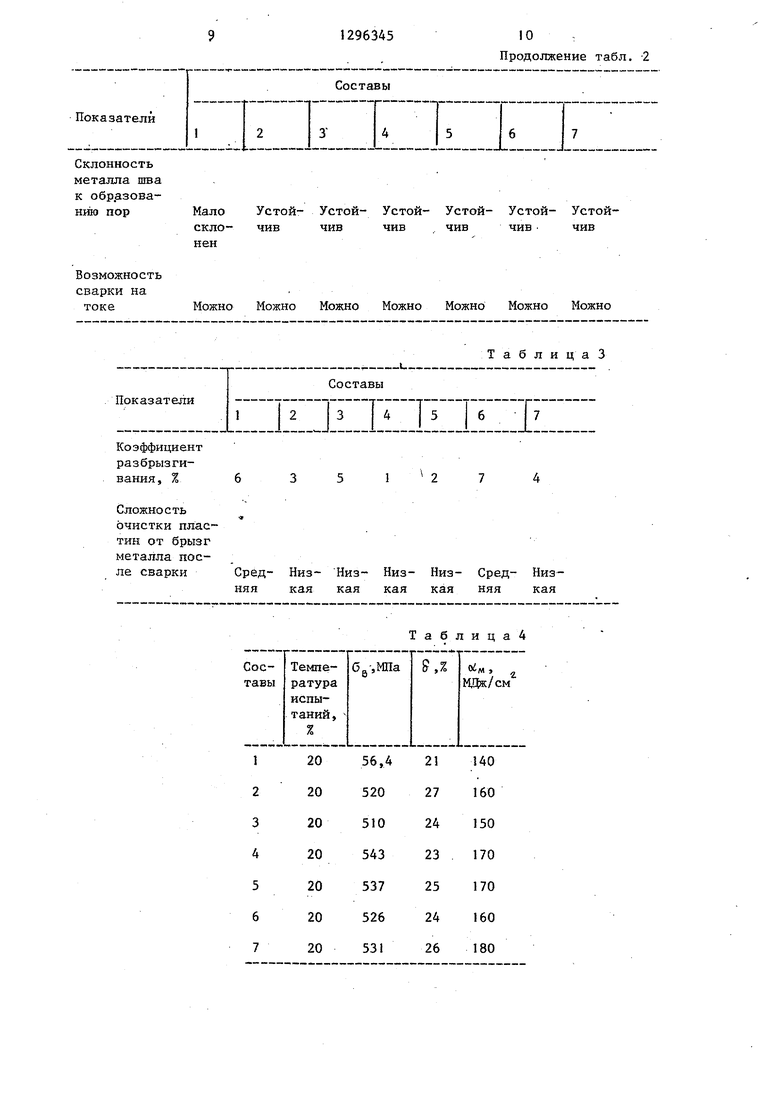

Сравнительные данные.по механическим свойствам металла шва, полученные в соответствии с требованиями ГОСТ 6996-66, представлены в табл.4 (минимальные для электродов типа Э50А по ГОСТ 9467-75: температура испытаний 20°С; СГц 50МПа;8 20%; iX-M 130 МДж/см).

5

0

5

0

5

0

5

0

5

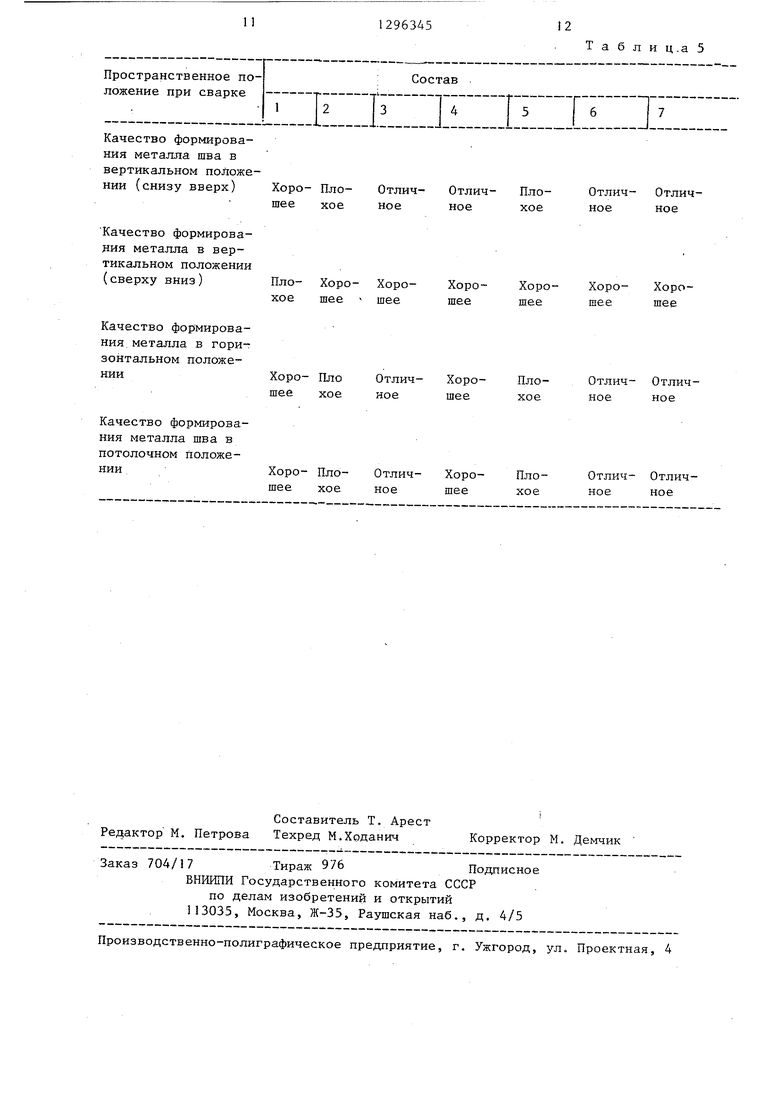

Качество формирования металла -шва при использовании семи составов покрытий электродов при сварке во всех пространственных положениях приведено в табл. 5.

Результаты испытаний, представленные в табл. 1-4, показьшают, что электроды с данным электродным покрытием обладают высокими сварочно-тех- нологическими свойствами, сохраняя на уровне электродов Э50А значения механических свойств металла шва, при этом коэффициент разбрызгивания наплавляемого металла находится на уровне с электродами, построенными на основе фтористо-кальциевого покрытия, т.е. имеют минимальное значение по сравнению с другими видами покрытия.

Указанное электродное покрытие обеспечивает высокие сварочно-техно- логические свойства электродов, в том числе высокую стойкость металла шва против порообразования как в на- чальньй момент сварки, так и в установившемся режиме горения дуги при ее удлинении; незначительное разбрызгивание наплавляемого металла; принципиальную возможность ведения сварки на переменном токе. Указанные свойства достигаются за счет введения в состав покрытия, содержащего в качестве газообразующих компонентов углерод и гематит, мрамора в сочетании с криолитом.

Существенное снижение разбрызгивания наплавляемого металла уменьшает трудо емкость очистки изделия от брызг, улучшает товарньй вид выпускаемой продукции и снижает трудоемкость исправления брака за счет увеличения стойкости наплавленного металла против порообразования.

Применение данного покрытия при изготовлении электродов позволяет добиться увеличения пластичности электродной массы, так как углерод, вводимый в виде сажи, является отличным пластификатором, что позволяет вывести из состава покрытия органические пластификаторы (например, КМЦ), которые существенно увеличивают содержание водорода в наплавляемом металле.

Формула изобретения

1. Состав электродного покрытия для сварки низкоуглеродистыу. и низколегированных сталей, содержащий углерод, гематит, полевой шпат, ферромарганец, ферротитан, отличающийся тем, что, с целью улучшения .сварочно-технологических свойств электродов, состав дополнительно содержит мрамор и криолнт, а отношение содержания гематита к углероду составляет 4,4-8,9 при следзлощем соотношении компонентов, мас.%: Углерод1-3,5

Гематит5-30

Ферромарганец4-10

4,5 9,1

10 3 30

10

5

20 10 26

Полевой шпат

10,0 23

Показатели

IIZE

Формирование сварного шва

Отлич- Хоро- Хоро- Отлич- Отлич- Отлич- Отличное шее шее ное ное ное ное

Отделимость

шлаковой

корки

Стабильность горения дуги

10-20.

20-40

3-10

0,2-35

2. Состав по п. 1,отличаю- щ и и с я тем, что, с целью возможности сварки во всех пространственных положениях, он дополнительно содержит кремнезем и ферросилиций при следующем соотношении компонентов, мас.%:

Кремнезем1-4,5

Ферросилиций 1-5

Т а б л и ц а 1

710

1 5 12 20 510 40 30

86

34

2018

87

2028

35 10 0,25,5 8

Таблица2

Составы

;Е::П::П

Сред- Низ- Низ- Низ- Низ- Сред- Низ- няя кая кая кая кая няя кая

ТаблицаЗ

Таблица4

Составитель Т. Арест Редактор М. Петрова Техред М.Ходанич

Заказ 704/17 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблиц.аЗ

Корректор М. Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1979 |

|

SU880673A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

Изобретение относится к сварке низкоуглеродистых и низколегированных сталей. Целью изобретения является повышение сварочно-технологнческих свойств электродов. В состав электродного покрытия, содержащего, мас.%: углерод 1-3,5; гематит 5-30; полевой шпат 0,2-35; кремнезем, ферросилиций, ферромарганец и ферроти- тан, для повышения стойкости металла шва против порообразования и уменьшения разбрызгивания металла при сварке дополнительно введены мрамор и криолит. Отношение содержания гематита к углероду должно составлять 4,4-8,9. Если это отношение менее 4,4, то металл шва в значительной степени науглероживается, а при увеличении отношения вьште 8,9 повьшгает- ся содержание кислорода в наплавленном металле. В обоих случаях происходит снижение механических свойств сварного соединения; Дополнительное введение кремнезема и ферросилиция обеспечивает возтчожность сварки во всех пространственных положениях. 1 з.п. ф-лы, 5 табл. I (Л

| 1972 |

|

SU428892A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-04—Подача