эо

о

Г)

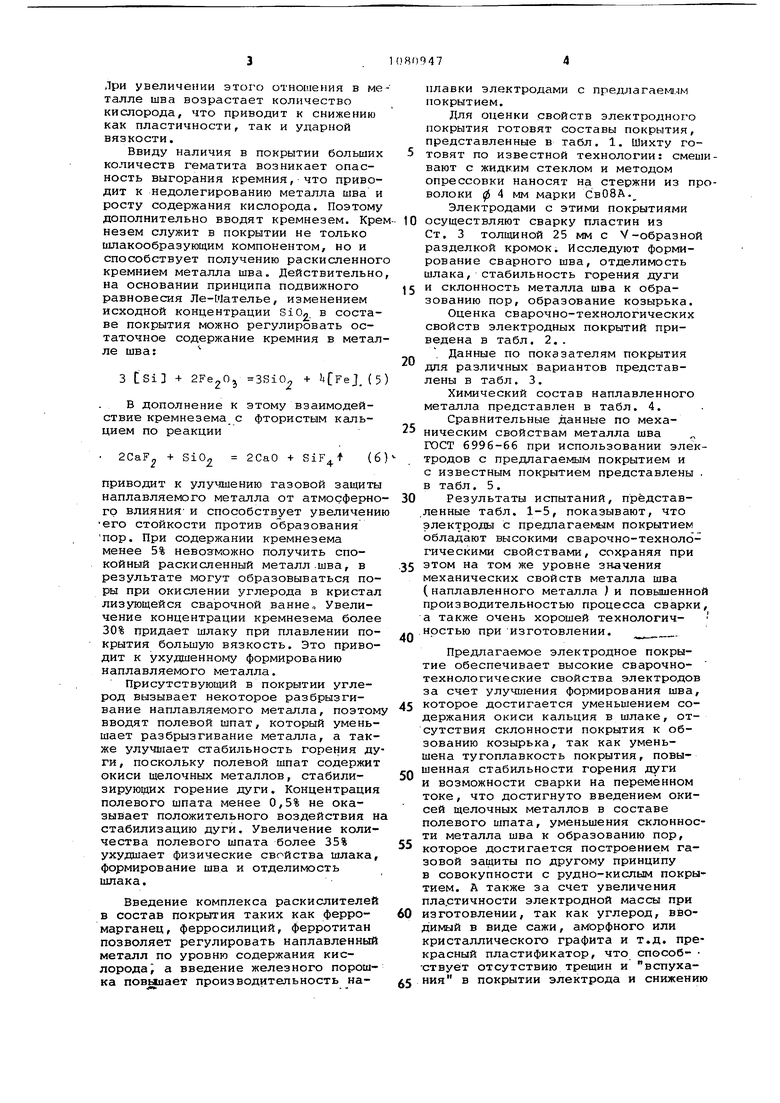

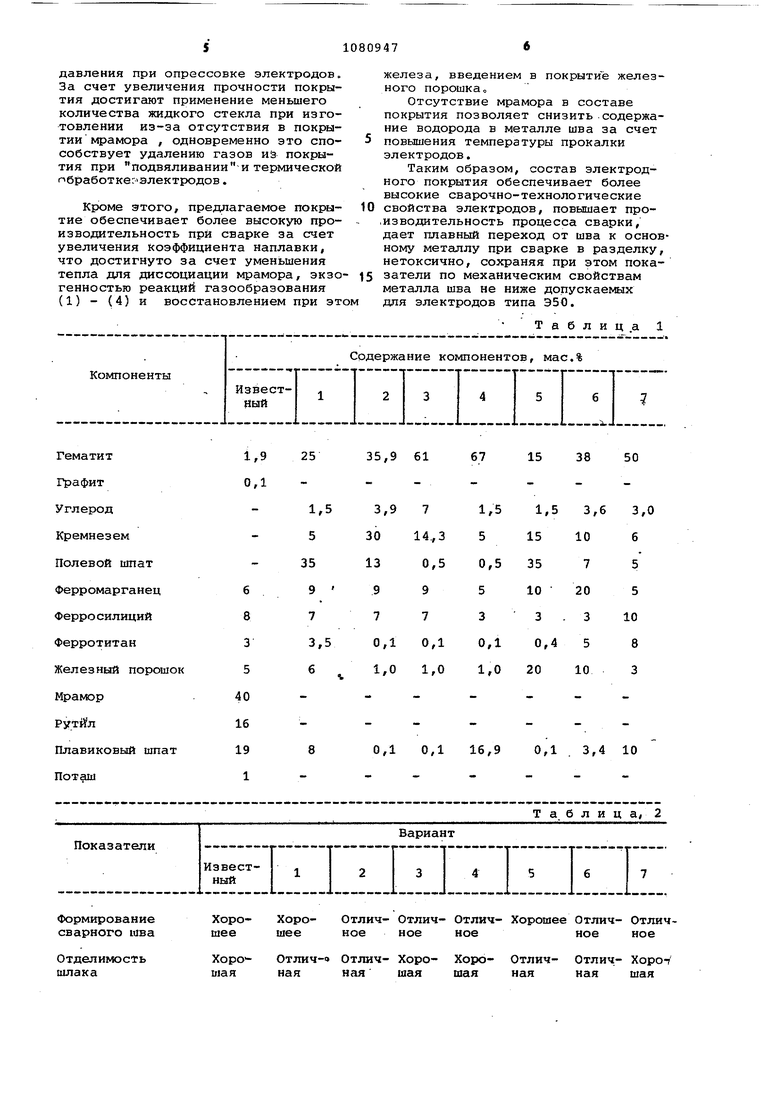

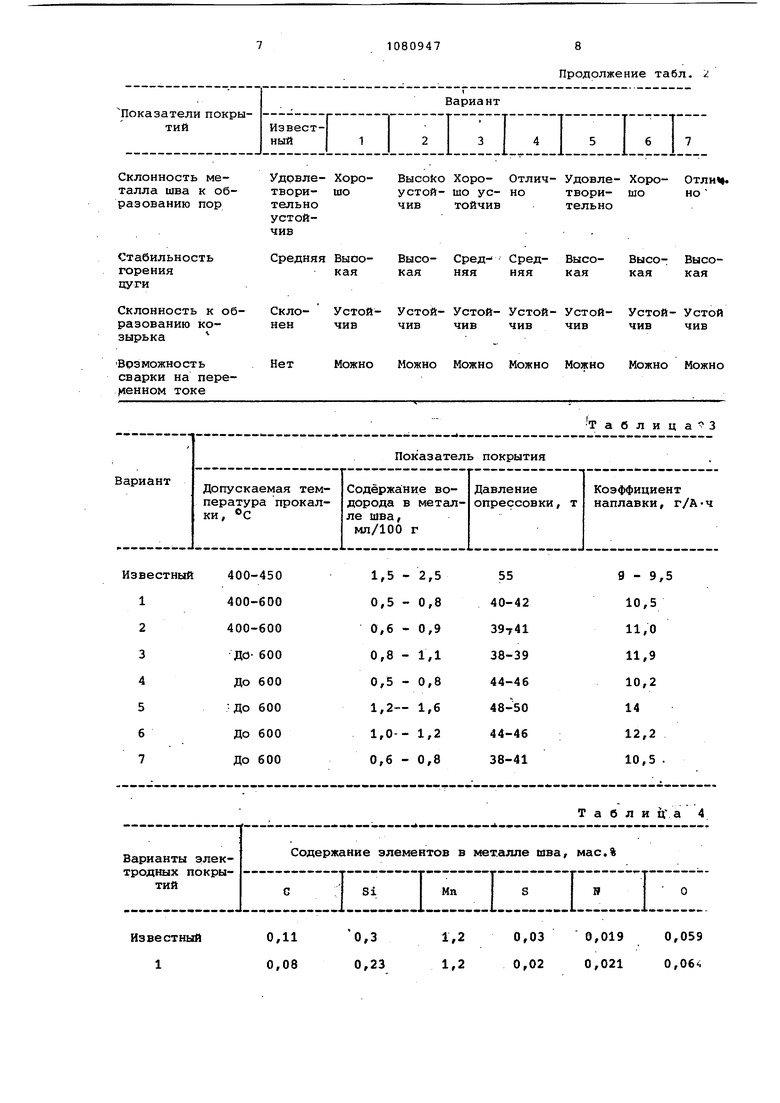

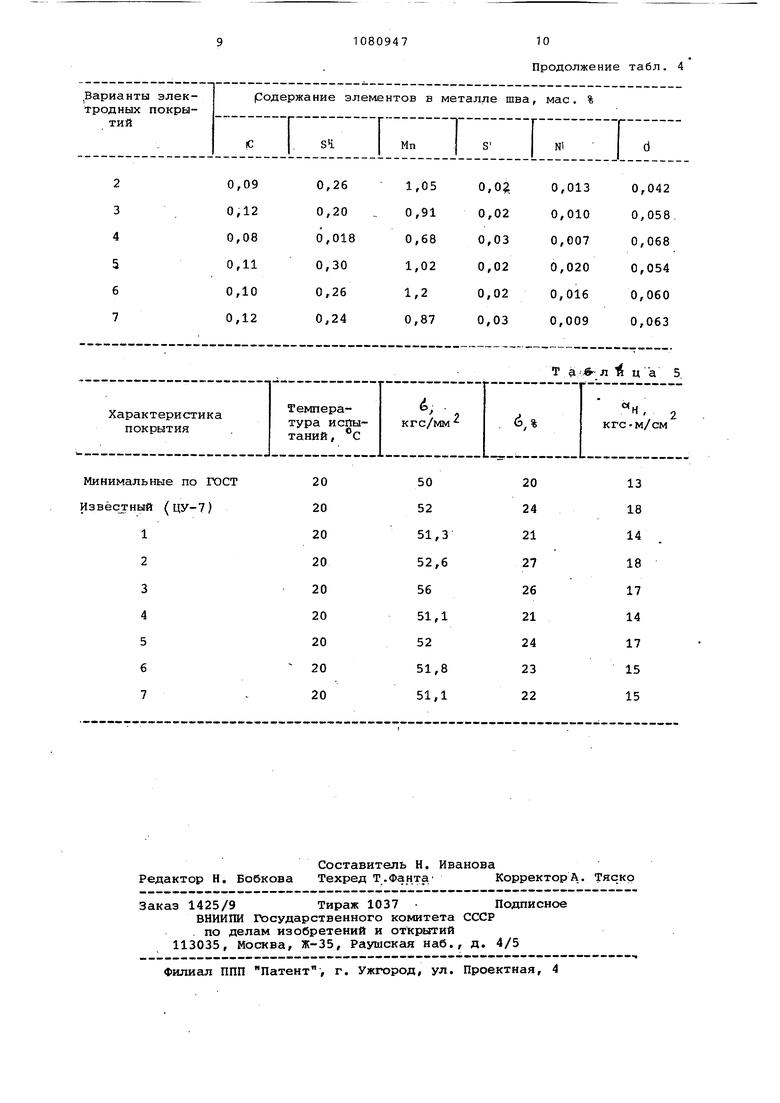

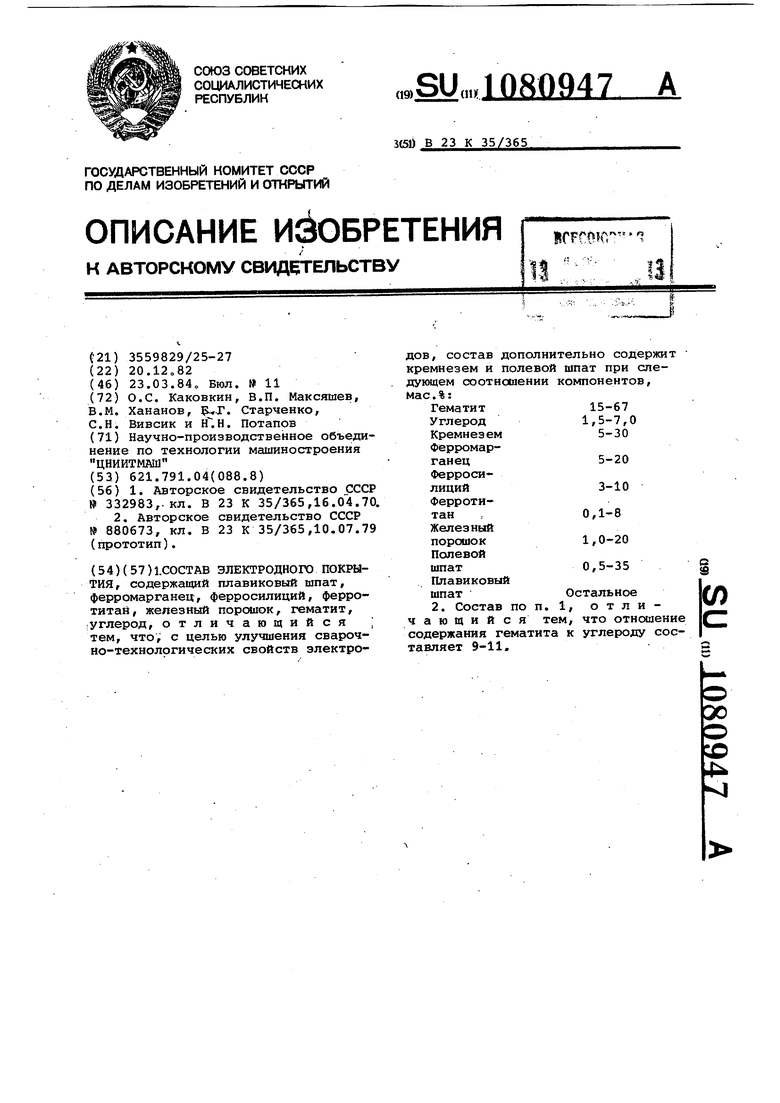

Изобретение относится к с ке, в частности к составам . лектродных покрытий, которые исп г уются при ручной дуговой сварке струкций ответственного назначени из углеродистых и низколегированн сталей. Известен состав электродного п крытия , содержащий следующие комп ненты, мас.%: Полевой шпат 13-18 . Ферромарганец5-8Плавиковый шпат . 10-15 Ферросилиций1-5Железный порошок27-33 Никелевый порошок .4-6 ГематитОстальное Электроды с этим покрытием используются для холодной сварки чугуна С1. Недостатками электродов с этим покрытием являются Низкие сварочно-технологические свойства. Известен состав электродного покрытия C2J, содержащий следующие компоненты, мас.%: Мрамор35-40 Рутил12-18 Ферросилиций6-9Ферромарганец5-8Ферротитан1-4Железный порошок5-10 Гематит1,9-6 Графит0,1-0,5 Плавиковый шпатОстальное Недостатками известного покрыт являются низкие еварочно-технологические свойства электродов и их ниэкая технологичность при изгото лении из-за наличия в их составе мрамора. Известно, что мрамор пло смачивается жидким стеклом, поэто для обеспечения требуемой пластич ности электродной массы в нее вв дят повышенное количество жидкого стекла или органических пластификаторов, которые способствуют пов шению содержания водорода в метал сварного шва. Кроме того, при тер мической обработке электродов мр изменяет свою кристаллическую реш ку, что способствует образованию трещин в покрытии и ухудшению про .ности прокаленных электродов. В м талле шва, сваренного электродами с этим покрытием, наблюдаются деф ты в виде шлаковых включений. Целью изобретения является улучшение сварочно-технологических свойств электродов. Для достижения указанной цели состав электродного покрытия, содержащий плавиковый шпат, ферромарганец, ферросилиций, ферротитан, железный порошок, гематит и углерод дополнительно содержит кремнезем и полевой шпаФ 1фи следующем соотношении компонентов, мас.%: Гематит15-67 Углерод 1,5-7,0 Кремнезем 5-30 Ферромарганец5-20Ферросилиций 3-10 Ферротитан 0,1-8 Железный порошок 1,0-20 Полевой шпат0,5-35 Плавиковый шпатОстальное Кроме того, отношение содержания гематита к углероду составляет 9-11. Введение гематита и углерода в состав покрытия в указанных пределах дает возможность обеспечить газовую защиту наплавляемого металла углекислым газом по реакциям: + 2COt +Fe; (l) CO + 2Ее20з- С02 + 2FeO;(2) С + 2FeO + 2Fe;(З) С + cot Fe..(Ц) Реакции (1) - (4) экзогенные, т.е. протекают с выделением и восстановением железа. Это позволяет на 1520% повысить коэффициент наплавки при сварке электродами с предлагаемым покрытием, что приводит к повышению производительности процесса сварки. Минимальный предел-количества угерода определен условием обеспечения газовой защиты наплавляемого металла, максимальный - определен условиями технологичности изгот вления электрода. Верхний предел содержания определяется условием избежания паения пластичности металла шва, нижний - условием обеспечения газовой защиты. При этом должно соблюдаться птимальное отношение: количество FegO. . количество углерода Если это отношение меньше, то металл шва насыщается углеродом и это приводит к понижению пластичности. Лри увеличении этого отношения в ме талле шва возрастает количество кислорода, что приводит к снижению как пластичности, так и ударной вязкости. Ввиду наличия в покрытии больших количеств гематита возникает опасность выгорания кремния, что приводит к недолегированию металла шва и росту содержания кислорода. Поэтому дополнительно вводят кремнезем. Кре незем служит в покрытии не только шлакообразующим компонентом, но и способствует получению раскисленног кремнием металла шва. Действительно на основании принципа подвижного равновесия Ле-Иателье, изменением исходной концентрации БЮл в составе покрытия можно регулировать остаточное содержание кремния в метал ле шва: 3 Csi + , 3SiO + , (5 В дополнение к этому взаимодействие кремнезема с фтористым кальцием по реакции 2CaF + Si02 2СаО + приводит к улучшению газовой защиты наплавляемого металла от атмосферно го ВЛИЯНИЯ и способствует увеличени его стойкости против оЪразования пор. При содержании кремнезема менее 5% невозможно получить спокойный раскисленный металл .шва, в результате могут образовываться поры при окислении углерода в кристал лизующейся сварочной ванне. Увеличение концентрации кремнезема более 30% придает шлаку при плавлении покрытия большую вязкость. Это приводит к ухудшенному формированию наплавляемого металла. Присутствующий в покрытии углерод вызывает некоторое разбрызгивание наплавляемого металла, поэтом вводят полевой шпат, который уменьшает разбрызгивание металла, а также улучшает стабильность горения ду ги, поскольку полевой шпат содержит окиси щелочных металлов, стабилизирующих горение дуги. Концентрация полевого шпата менее 0,5% не оказывает положительного воздействия н стабилизацию дуги. Увеличение количества полевого шпата более 35% ухудшает физические свойства шлака, формирование шва и отделимость шлака. Введение комплекса раскислителей в состав покрытия таких как ферромарганец, ферросилиций, ферротитан позволяет регулировать наплавленный металл по уровню содержания кислорода а введение железного порошка повышает производительность наплавки электродами с предлагаемом покрытием. Для оценки свойств электродного покрытия готовят составы покрытия, представленные в табл. 1. Шихту готовят по известной технологии: смешивают с жидким стеклом и методом опрессовки наносят на стержни из проволоки 0 4 мм марки Св08А. Электродами с этими покрытиями осуществляют сварку пластин из Ст. 3 толщиной 25 мм с V-образной разделкой кромок. Исследуют формирование сварного шва, отделимость шлака, стабильность горения дуги и склонность металла шва к образованию пор, образование козырька. Оценка сварочно-технологических свойств электродных покрытий приведена в табл. 2.. Данные по показателям покрытия для различных вариантов представлены в табл. 3. Химический состав наплавленного металла представлен в табл. 4. Сравнительные данные по механическим свойствам металла шва ГОСТ 6996-66 при использовании электродов с предлагаемым покрытием и с известным покрытием представлены . в табл. 5 . Результаты испытаний, представленные табл. 1-5, показывают, что электроды с предлагаемым покрытием обладают высокими сварочно-технологическими свойствами, сохраняя при этом на том же уровне значения механических свойств металла шва (наплавленного металла ) и повышенной производительностью процесса сварки, а также очень хорошей технологичностью при изготовлении. Предлагаемое электродное покрытие обеспечивает высокие сварочнотехнологические свойства электродов за счет улучшения формирования шва, которое достигается уменьшением содержания окиси кальция в шлаке, отсутствия склонности покрытия к обзованию козырька, так как уменьшена тугоплавкость покрытия, повышенная стабильности горения дуги и возможности сварки на переменном токе, что достигнуто введением окисей щелочных металлов в составе полевого шпата, уменьшения склонности металла шва к образованию пор, которое достигается построением газовой защиты по другому принципу в совокупности с рудно-кислым покрытием. А также за счет увеличения пластичности электродной массы при изготовлении, так как углерод, вводимый в виде сажи, аморфного или кристаллического графита и т«д. прекрасный пластификатор, что способ- ствует отсутствию трещин и вспухания в покрытии электрода и снижению

давления при опрессовке электродов. За счет увеличения прочности покрытия достигают применение меньшего количества жидкого стекла при изготовлении из-за отсутствия в покрытии фaмopa , одновременно это способствует удалению газов из покрытия при подвяливании и термической г бработкегэлектродов.

Кроме этого, предлагаемое покрытие обеспечивает более высокую производительность при сварке за счет увеличения коэффициента наплавки, что достигнуто за счет уменьшения тепла для диссоциации мрамора, экзо генностью реакций газообразования (1) - (4) и восстановлением при эт

железа, введением в покрытие железного порошка

Отсутствие мрамора в составе покрытия позволяет снизить содержание водорода в металле шва за счет повышения температуры прокалки электродов.

Таким образом, состав электродного покрытия обеспечивает более высокие сварочно-технологические свойства электродов, повышает про,изводительность процесса сварки, дает плавный переход от шва к основному металлу при сварке в разделку, нетоксично, сохраняя при этом показатели по механическим свойствам металла шва не ниже допускаемых для электродов типа Э50.

Таблиц.а 1

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Состав электродного покрытия | 1979 |

|

SU880673A1 |

| Состав электродного покрытия | 1988 |

|

SU1579784A1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

Стабильность Средняя Выоо- Высогорениякая кая Склонность к обСкло- Устой- Устойразованию конен чив чин зырька Можно Можно Возможность сварки на переданном токе

Та б л и ц

Т а б л и ix а 4 Сред- Сред- Высо- Высо- Высоняя няя кая кая кая Устой- Устой- Устой- Устой- Устой чив чив чив чив чив Можно Можно Можно Можно Можно

Продолжение табл. 4

Т э-в--л tJ ц а 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU332983A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав электродного покрытия | 1979 |

|

SU880673A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-20—Подача