4

со

00

со со

: Изобретение относится к технологии восстановления деталей при ре™ Йонте маш{Ш, в частности к автомати- феской электродугово15 наплавке, и -мо )йет найти применение в различных -отраслях машиностроения6

Целью изобретения является обес- дечение качества восстановленной по- BJepxHocTH при приварке полос малых толщш и повьпцение производительности.

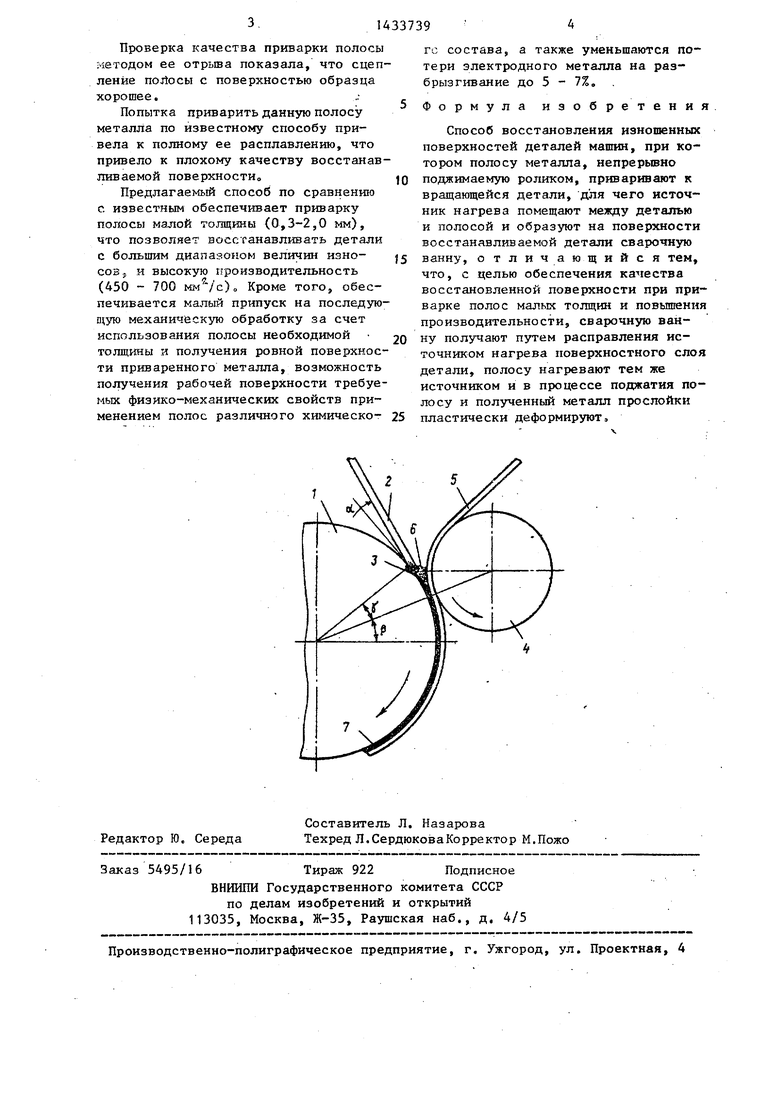

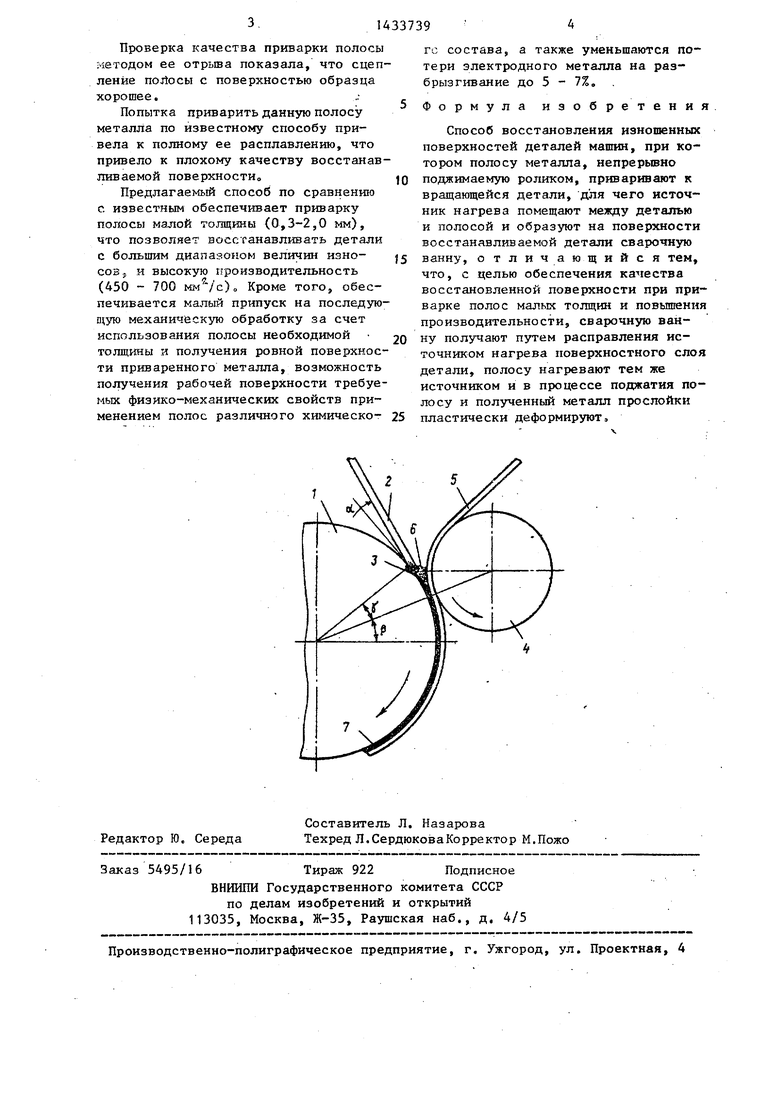

I На чертеже показана схема привар- к|и на поверхность изношенной детали полосы металла малой толщины пред™ лагаемым способом,

К привариваемой поверхности вра- шающейся детали 1 автоматически по касательной под малым углом ы. к ней подают электродную проволоку 2„ Не- госредственно за зоной горения дуги ({источником нагрева) 3 к детали 1 с о|пределенным усилием под кимагот роли- IJOM 4, расположенным под углом ft , г(олосу 5. Деталь 1 вращают с линейной скоростью (скорость приварки) 45 - 70 ьш/с, Тово примерно в 5 раз превышающей обычные скорости наплавки. Благодаря этому дуга 3, горящая йеходу электродной проволокой 2 и де 1 нагревает за счет сильного теплового излучения локальную поверх riocTB детали 1 до плавления Выбран- схема подвода электродной проволоки 2 к поверхности детали 1 и мощ цая благодаря большой плотности то- iija электрическая дуга 3 обеспечива- к|т направленный выброс капель 6 жид- ijoro металла на поверхность полосы 5, которые, налипая на нее, образу- idT сплошной слой, в зезультате этого 4 также в некоторой степени теплового воздействия дуги 3, горящей на расстоянии от поверхности полосы 5, определяемом углом j , последняя Нагревается до пластического состоя- 1№я, но не доводится до плавления. При быстром детали 1 образовавшийся на поверхности самозатя- 1 иваемой полосы 5 слой металла кон- згактирует с расплавленной поверхностью детали 1, под давлением ролика 4 деформируется на ширину полосы f и сплавляется с Hej i Образованный иежду деталью 1 и полосой 5 подслой 7 благодаря давлению ролика 4 обес- 1ечивает прочное их соедш1ениео

Механизм соединения прослойки с полосой, состоит в следующем.

0

5

Q

S

G 5 0 5

0

Металл прослойки и полосы в зоне силового воздействия, создаваемого роликом, находятся в пластическом состоянии Полоса,, затягиваясь в клинЪвый зазор между прослойкой и роликом, пластически деформируется, происходит ее удлинение, составляющее как показали опыты 7 - 12% в зависимости от режима процесса, и раздача по ширине При этом также пластически деформируется и металл прослойки. Совместная пластг-гческая деформация металлов, полосы и прослойки вызьшает относителькое их движение сдвиг), разрушающее поверхностные окисные пленки, что обеспечивает их физический контакт, при котором происходит сближение атомов металла к активации соед1шяемых поверхностей,

,

Образование соединения ускоряется пребьгоанием в течение определенного времени метшшов под действием усилия ролика,,

Таким образом, обеспечиваются все необходимые условия для соединения металлов в твердой фазе; нагрев сое диняемых поверхностей, их совместная пластическая деформация и физ гческий контакт, вьщержка под усилием,

П р и м е РО На базе токарног о станка собрана установка для восстановления изношенных поверхностей деталей машин и произведены испытания по приварке полосы металла толщиной 1,0 и шириной 10 мм электродной проволокой Св-1 5ГСТЮЦА диаметром 1,6 мм на 30 образцах из стали 45 диаметром 55 мм с использованием в качестве источника питания сварочного выпрямителя ЗДГ - 601 уо Диаметр ролика, прижимающего полосу мет гшла к детали, 50 ширина 10 мм„ Приварку осуществляют в режиме:

Полярность тока

Рабочее напряжение

Ток, А

Углы, градо

Обратная 26 300 10 20 20

Усилие прижатия ролика, .11 Частота вращения детали, Скорость подачи электродной проволоки, мм/с

3.1

Проверка качества приварки полосы методом ее отрыва показала, что сцепление полосы с поверхностью образца хорошее.

Попытка приварить данную полосу металла по известному способу привела к полному ее расплавлению, что привело к плохому качеству восстанавливаемой поверхности

Предлагаемый способ по сравнению с. известным обеспечивает приварку полосы малой толщины (0,3-2,0 мм), что позволяет восстанавливать детали с большим диапазоном величин изно- COB.J и высокую гфоизводительность (450 700 )о Кроме того, обеспечивается мальш припуск на последующую механическую обработку за счет использования полосы необходимой толщины и получения ровной поверхности приваренного металла, возможность получения рабочей поверхности требуемых физико-механических свойств применением полос различного химическо-

ГС состава, а также уменьшаются потери электродного металла на разбрызгивание до 5 - 7%.

5 Формула изобретения

Способ восстановления изношенных поверхностей деталей машин, при котором полосу металла, непрерьшно поджимаемую роликом, приваривают к вращающейся детали, для чего источник нагрева помещают между деталью и полосой и образуют на поверхности восстанавливаемой детали сварочную ванну, о тлич ающийся тем, что, с целью обеспечения качества восстановленной поверхности при приварке полос малых толщин и повышения производительности, сварочную ванну получают путем расправления источником нагрева поверхностного слоя детали, полосу нагревают тем же источником и в процессе поджатия полосу и полученный металл прослойки пластически деформируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2087282C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2085354C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2006 |

|

RU2328366C2 |

| Способ восстановления изношенных поверхностей деталей машин | 1989 |

|

SU1710259A2 |

| Способ восстановления изношенных поверхностей деталей машин | 1989 |

|

SU1609604A2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2087288C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

Изобретение относится к восстановлению деталей -машин и найдет применение в различных отраслях машиностроения. Цель изобретения - обеспечение качества восстановленной поверхности и повьппение производительности. Способ осуществляют следующим образом. К восстанавливаемой поверхности детали автоматически по касательной под малым углом подают электродную проволоку. За зоной горения дуги к детали с определенным усилием поджимают роликом полосу. Сварочная ванна образуется за счет плавления только поверхности дeтaли. За счет пластического деформирования полосы и полученной прослойки металла получается надежное соединение. Преимуществами способа являются возможность приварки полос малой толщины

| Способ электродуговой наплавки | 1974 |

|

SU524636A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU258488A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-20—Подача