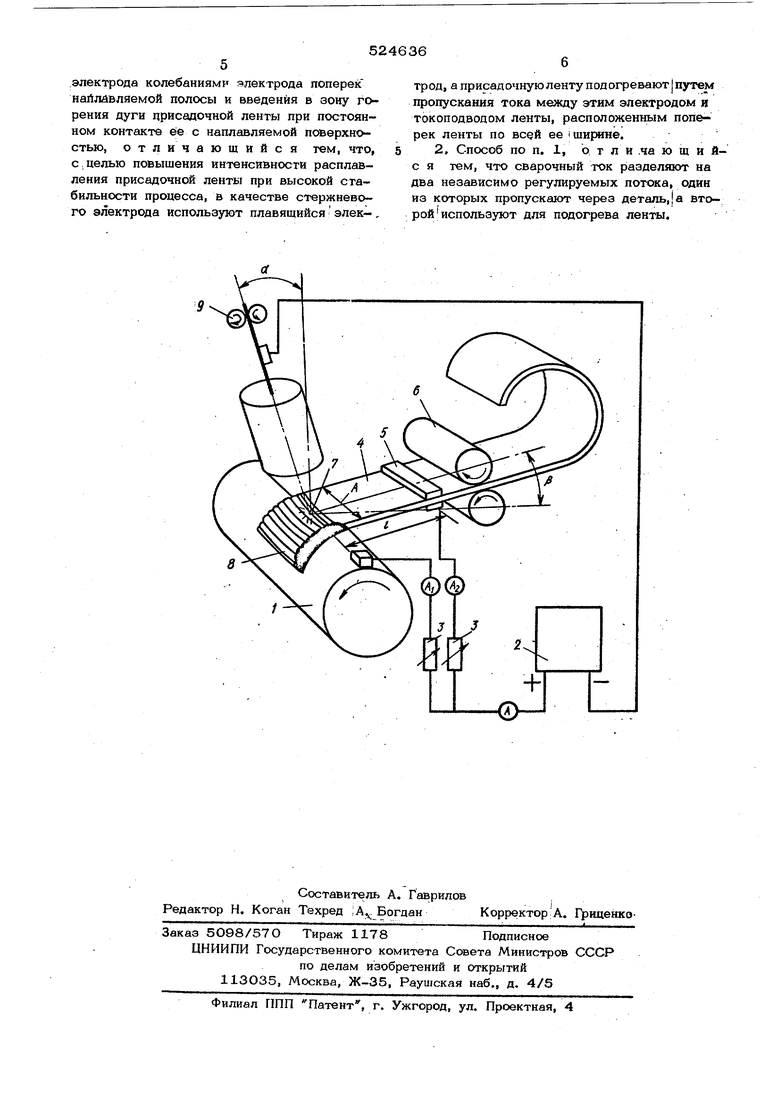

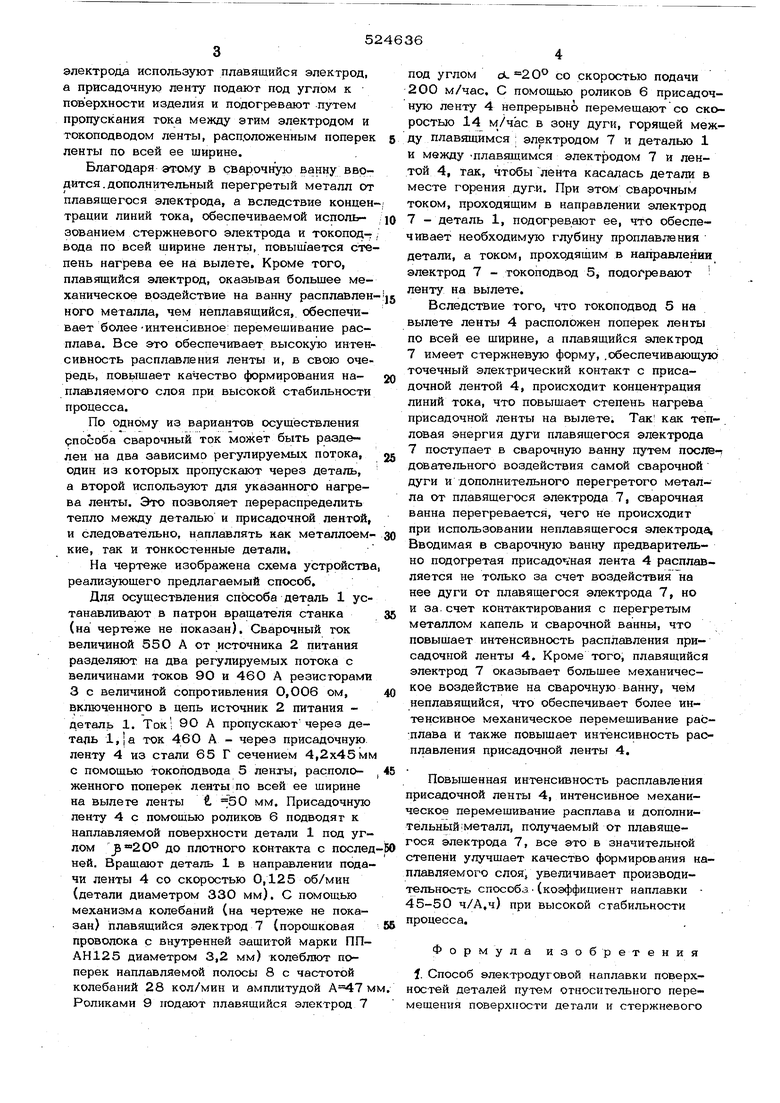

(54) СПОСОБ ЭЛЕКТРОДУГСеОЙ НАПЛАВКИ электрода используют плавящийся электрод, а присадочнук ленту подают под углом к поверхности изделия и подогревают путем пропускания тока между этим электродом и токоподводом ленты, расдоложенным поперек ленты по всей ее ширине. Благодаря этому в сварочную ванну вводится. дополнительный перегретый металл от плавящегося электрода, а вследствие концен трации линий тока, обеспечиваемой использованием стержневого электрода и токоподвода по всей ширине ленты, повышается сте пень нагрева ее на вылете. Кроме того, плавящийся электрод, оказывая большее механическое воздействие на ванну расплавлен ного металла, чем неплавящийся, обеспечивает более -интенсивное перемешивание расплава. Все это обеспечивает высокую интен сивность расплавления ленты и, в свою очередь, повышает качество формирования наплавляемого слоя при высокой стабильности процесса. По одному из вариантов осуществления (рпособа сварочный ток может быть разделен на два зависимо регулируемых потока, один из которых пропускают через деталь, а второй используют для указанного нагрева ленты. Это позволяет перераспределить тепло между деталью и присадочной лентой, и следовательно, наплавлять как металлоемкие, так и тонкостенные детали. На чертеже изображена схема устройств реализующего предлагаемый способ. Для осуществления способа деталь 1 устанавливают в патрон вращателя станка (на чертеже не показан). Сварочный ток величиной 550 А от источника 2 питания разделяют на два регулируемых потока с величинами токов 90 и 460 А резисторами 3 с величиной сопротивления 0,006 ом, включенного в цепь источник 2 питания деталь 1. Ток; 9О А пропускаютчерез детапь 1,1 а ток 460 А - через присадочную, ленту 4 из стали 65 Г сечением 4,2x45мм с помощью токоподвода 5 ленхы, расположенного поперек ленты по всей ее ширине на вылете ленты € 50 мм. Присадочную ленту 4 с помощью роликов 6 подводят к наплавляемой поверхности детали 1 под углом 20° до плотного контакта с послед ней. Вращают деталь 1 в направлении подачи ленты 4 со скоростью 0,125 об/мин (детали диаметром 330 мм). С помощью механизма колебаний (на чертеже не показан) плавящийся электрод 7 (порошковая проволока с внутренней защитой марки ППАН125 диаметром 3,2 мм) колеблют поперек наплавляемой полосы 8 с частотой колебаний 28 кол/мин и амплитудой м Роликами 9 подают плавящийся электрод 7 под углом с. 20° со скоростью подачи 200 м/час, С помощью роликов 6 присадочную ленту 4 непрерывно перемещают со скоростью 14 м/час в зону дуги, горящей между плавящимся ; электродом 7 и деталью 1 и между Плавящимся электродом 7 и лентой 4, так, чтобы лента касалась детали в месте горения дуги. При этом сварочным током, проходящим в направлении электрод 7 - деталь 1, подогревают ее, что обеспечивает необходимую глубину проплавления детали, а током, проходящим в направлении электрод 7 - токоподвод 5, подогревают вылете. что токоподвод 5 на следствие того. вылете ленты 4 расположен поперек ленты по всей ее щирине, а плавящийся электрод 7 имеет стержневую форму, .обеспечивающую точечный электрический контакт с присадочной лентой 4, происходит концентрация линий тока, что повышает степень нагрева присадочной ленты на вылете. Так как тепловая энергия дуги плавящегося электрода 7 поступает в сварочную ванну путем после-п довательного воздействия самой сварочной дуги и дополнительного перегретого металла от плавящегося электрода 7, сварочная ванна перегревается, чего не происходит при использовании неплавящегося электрода, Вводимая в сварочную ванну предварительно подогретая присадочная лента 4 расплавляется не только за счет воздействия на нее дуги от плавящегося электрода 7, но и за.счет контактирования с перегретым металлом капель и сварочной ванны, что повыщает интенсивность расплавления присадочной ленты 4. Кроме того, плавящийся электрод 7 оказьтает большее механическое воздействие на сварочную ванну, чем неплавящийся, что обеспечивает более интенсивное механическое перемешивание рас;плава и также повышает интенсивность расплавления присадочной ленты 4. Повышенная интенсивность расплавления присадочной ленты 4, интенсивное механическое перемешивание расплава и дополнительный; металл, получаемый от плавящегося электрода 7, все это в значительной степени улучшает качество формирования наплавляемого слоя, увеличивает производительность способа (коэффициент наплавки 45-50 ч/А,ч) при высокой стабильности процесса. Формула изобретения 1. Способ электродуговой наплавки поверхностей деталей путем относительного перемещения поверхности детали и стержневого

электрода колебаниями электрода поперек найлавляемой полосы и введения в зону горения дуги присадочной ленты при постоянном контакте ее с наплавляемой поверхностью, отличающийся тем, что, с целью повышения интенсивности расплавления присадочной ленты при высокой стабильности процесса, в качестве стержневого электрода используют плавящийся элек-,

трод, априсадочнуюлентуподогревают|путем пропускания тока между этим электродом и токоподводом ленты, расположенным поперек ленты по всей ее i ширине.

2, Способ по п. 1, о т л и .ча ю щ и йс я тем, что сварочный ток разделяют на два независимо регулируемых потсжа, один из которых пропускают через деталь,}а второй используют для подогрева ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой наплавки | 1981 |

|

SU965657A2 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Способ электродуговой наплавки | 1981 |

|

SU966999A1 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

8

Авторы

Даты

1976-08-15—Публикация

1974-06-07—Подача