(Л

о,

п

00 САд О)

заполняют СОЖ из системы 1 1. Воздух |по линии 8 подают через вихревой рас- |ширитель 9 и барботажную сетку 7 в теплообменник 1, где он охлаждает СОЖ а в смеси с ней и рабочую смазьтакг- |щую среду в змеевике 4, Часть возду- :ха, нагретая в расширителе 9, попадает в теплообменник 5 и после охлаждения снова в расширитель 9. После охлаждения воздух из теплообменника попадает в дополнительный теплообменник 16. СОЖ из переливной емкости 3 направляют в систему 11. 2 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2023567C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737986C1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355549C1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1985 |

|

SU1283047A1 |

| Устройство для подачи смазочно-охлаждающейСРЕды | 1979 |

|

SU831526A1 |

| Установка для очистки жидкостей | 1983 |

|

SU1153996A1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ИЛИ НЕФТЯНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483258C1 |

| Устройство для подачи смазочноохлаждающей жидкости в зону резания | 1989 |

|

SU1620270A1 |

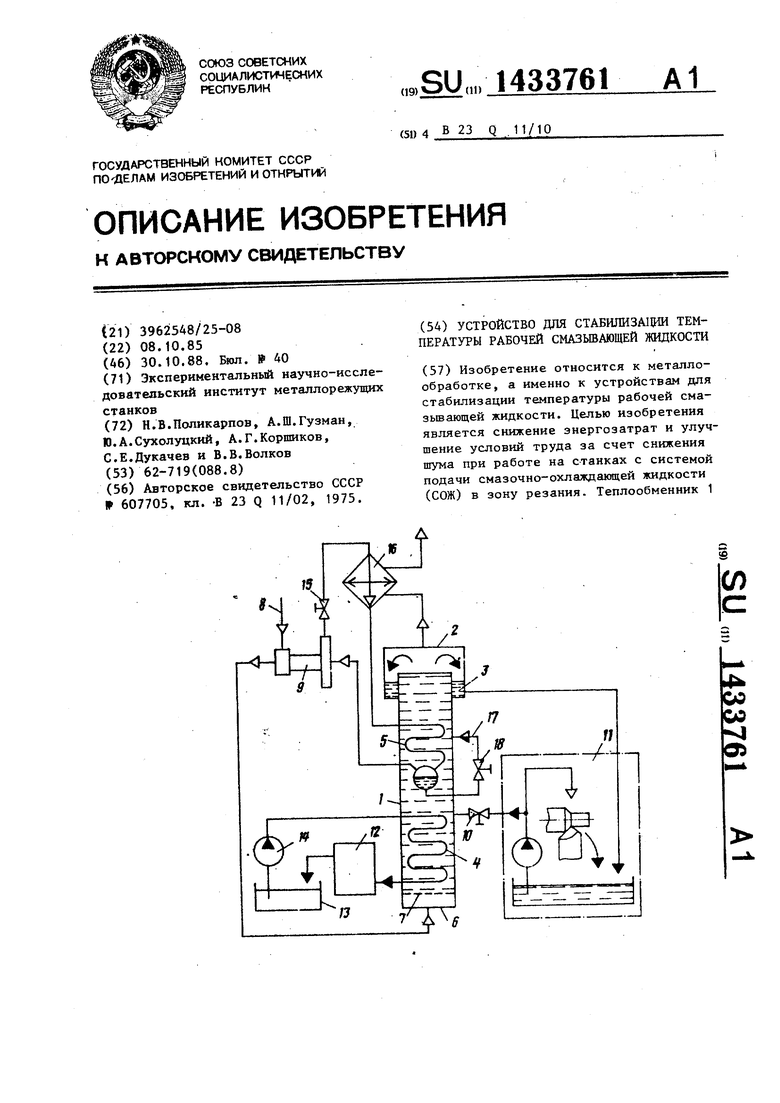

Изобретение относится к металлообработке, а именно к устройствам для стабилизации температуры рабочей сма- зьшающей жидкости. Целью изобретения является снижение энергозатрат и улучшение условий труда за счет снижения шума при работе на станках с системой подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания. Теплообменник 1

1

Изобретение относится к металло- Ьбработке, а именно к устройствам для стабилизации температуры рабочей смазывающей жидкости.

Целью изобретения является сниже- ние энергозатрат и улучшение условий труда за счет снижения шума при работе на станке с системой подачи сма- зочно-охлаждающей жидкости ССОЖ) в зону резания.

j На чертеже представлена принципиальная схема устройства. i Устройство Содержит тешюообмен- |ник 1 в виде вертикального стакана, закрытого крышкой 2 с кольцевой пере- ливной емкостью 3. В теплообменнике 1 размещены змеевик 4 и дополнительный змеевик 5. Под змеевиком 4 на дне |6 теплообменника установлена барбо- |тажная сетка 7. Дно 6 теплообменника 1 соединено с линией 8 сжатого возду- |ха, через осевой выход вихревого рас- |ширитепя. 9 теплообменник 1 соединен |через вентиль 10 с выходом системы 11 |подачи СОЖ в зону резания, вход кото- ;рой соединен с емкостью 3. Выход зме- |евика 4 соединен с его входом через 1систему смазки шпиндельного узла 12, бак 13 масла и насос 14 станка. ; Периферийный выход и осевой вход вихревого расширителя 9 соединены через вентиль 15 и дополнительный теплообменник 16 с крышкой 2 и емкостью 3. Нижняя часть змеевика 5 связана патрубком 17 отвода конденсата через ентиль 18.

Устройство работает следующим образом.

Теплообменник 1 заполняют СОЖ из системы 11 ее подачи в зону резки. Воздух из цеховой пневмосети с давлением 0,5 МПа и температурой 20 С расширяют в вихревом расширителе 9 и охлажденную вихревым расширением час воздуха подают через сетку 7 в теплообменник 1, где воздух, проходя через СОЖ, образует жидкостно-воздуш- ную смесь, которая омывает змеевики 4, 5, охлаждая их. Жидкую фракцию указанной смеси сливают из емкости 3 в систему 11, а отделившийся воздух направляют в вытяжную вентиляцию помещения через теплообменник 16. Включают станок. При этом масло прокачивают насосом 14 через змеевик 4, где оно охлаждается указанной смесью до 10... и затем направляется в сма:зочно-охлаждающую систему шпиндельного узла 12, где масло нагревается до 20-25 С.

Нагретую в расширителе 9 часть воздуха направляют через теплообменник 16 и змеевик 5 в осевой вход расширителя 9. Выпаданлций в змеевике 5 конденсат направляют в теплообменник 1 по патрубку 17.

Оптимальный режим работы устройства устанавливают регулированием вентилей 10, 15, 18.

Формула изобретения

f. Устройство для стабилизации температуры рабочей смазывакщей жидкости, содержащее теплообменник с крышкой и днищем, змеевик которого связан с системой смазки станка, и систему подачи сжатого воздуха, о т- личающееся тем, что, с целью снижения энергозатрат и улучшения условий труда за счет снижения шума при работе на станке с системой подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания, оно снабжено размещенной на крьшпсе теплообменника переливной емкостью, установленной на дне теплообменника барбо- тажной сеткой и вихревым расширителем, установленным в системе подачи сжатого воздуха, которая связана с днищем теплообменника, причем теплообменник заполнен СОЖ от системы подачи ее в зону резания, а переливная емкость и теплообменник связаны с указанной системой.

но дополнительным змеевиком, разме- щенньм в корпусе теплообменника и свя- занньм с осевьн и периферийным входами вихревого расширителя, и патрубком отвода конденсата, связанным с теплообменником и дополнительным змеевиком.

| Способ стабилизации температуры рабочей жидкости и устройство для осуществления способа | 1975 |

|

SU607705A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1985-10-08—Подача