4

СС 00 00

;о

Изобретение относится к автоматизации технологического процесса производства элементарной серы в ка- талитическом реакторе и может быть использовано в химической промьшшен- ности: в производстве серы из кон- центрир ованньгх сероводородсодержа- щих газов каталитическим окислением в конверторах, например, по методу Клауса.

Цель изобретения - повьппение степени конверсии серы путем исключения конденсации ее паров на катализаторе.

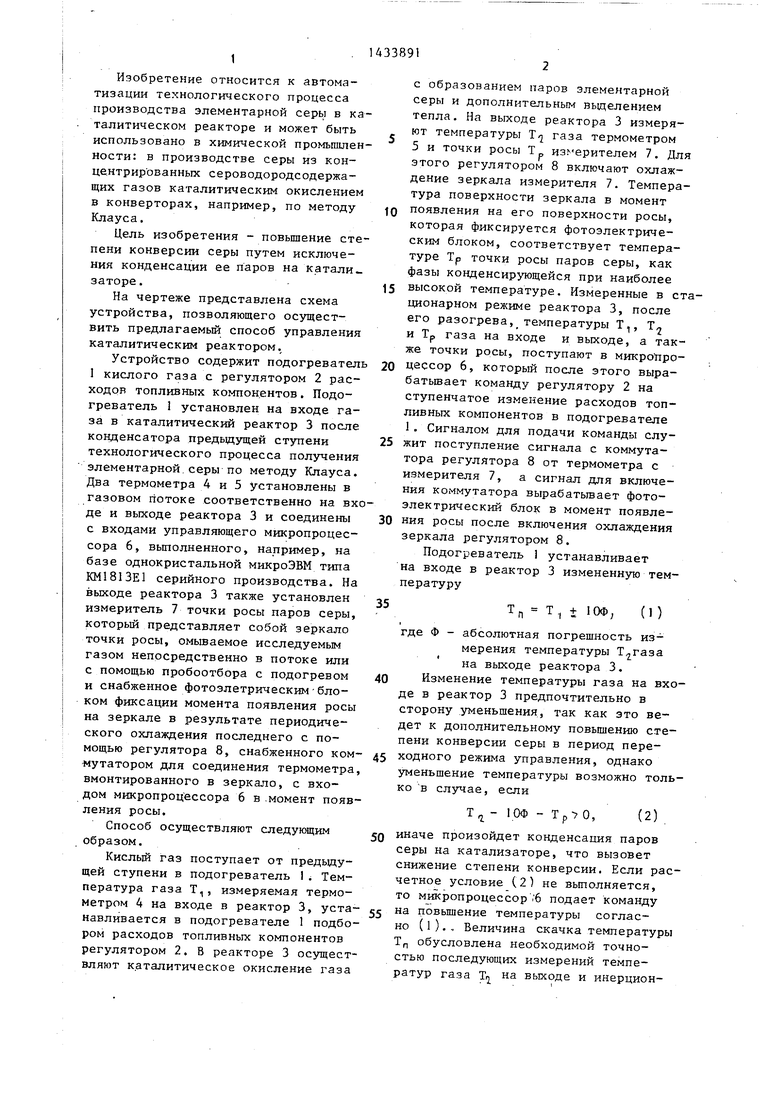

На чертеже представлена схема устройства, позволяющего осзтцест- вить предлагаемьй способ управления каталитическим реактором.

Устройство содержит подогреватель I кислого газа с регулятором 2 расходов топливных компонентов. Подогреватель 1 установлен на входе газа в каталитический реактор 3 после конденсатора предьщущей ступени технологического процесса получения элементарной.серы по методу Клауса. Два термометра 4 и 5 установлены в газовом потоке соответственно на вхо- де и выходе реактора 3 и соединены с входами управляющего микропроцес- сора 6, выполненного, например, на базе однокристальной микроЭВМ типа KM18I3E1 серийного производства. На выходе реактора 3 также установлен измеритель 7 точки росы паров серы, который представляет собой зеркало точки росы, омьюаемое исследуемым газом непосредственно в потоке или с помощью пробоотбора с подогревом и снабженное фотозлетрическим-блоком фиксации момента появления росы на зеркале в результате периодического охлаждения последнего с помощью регулятора 8, снабженного коммутатором для соединения термометра, вмонтированного в зеркало, с входом микропроцессора 6 в .момент появления росы.

Способ осуществляют следующим образом.

Кислый газ поступает от предьду- щей ступени в подогреватель I. Температура газа Т,, измеряемая термометром 4 на входе в реактор 3, устанавливается в подогревателе 1 подбором расходов топливных компонентов регулятором 2, В реакторе 3 осуществляют каталитическое окисление газа

с образованием паров элементарной серы и дополнительным вьщелением тепла. На вькоде реактора 3 измеря- ют температуры Т газа термометром 5 и точки росы Т из epитeлeм 7. Для этого регулятором 8 включают охлаждение зеркала измерителя 7. Температура поверхности зеркала в момент

появления на его поверхности росы, которая фиксируется фотоэлектрическим блоком, соответствует температуре Тр точки росы паров серы, как фазы конденсирующейся при наиболее

высокой температуре. Измеренные в стационарном режиме реактора 3, после его разогрева,температуры Т,, Т и Тр газа на входе и выходе, а также точки росы, поступают в MKKpotipoцессор 6, который после этого выра- батьшает команду регулятору 2 на ступенчатое изменение расходов топливных компонентов в подогревателе 1. Сигналом для подачи команды служит поступление сигнала с коммутатора регулятора 8 от термометра с измерителя 7, а сигнал для включения коммутатора вырабатьшает фотоэлектрический блок в момент появления росы после включения охлаждения зеркала регулятором 8.

Подогреватель устанавливает на входе в реактор 3 измененную температуру

35

Тп Т, ± 10Ф; (1)

где Ф - абсолютная погрешность измерения температуры на выходе реактора 3.

Изменение температуры газа на входе в реактор 3 предпочтительно в сторону уменьшения, так как это ведет к дополнительному повышению степени конверсии серы в период переходного режима управления, однако

уменьшение температуры возможно только в случае, если

Т - 10Ф - , (2)

иначе произойдет конденсация паров серы на катализаторе, что вызовет снижение степени конверсии. Если расчетное условие (2) не вьшолняется, то микропроцессор г 6 подает команду

на повышение температуры согласно (1)., Величина скачка температуры Тп обусловлена необходимой точностью последующих измерений температур газа Тг на выходе и инерционности реактора 3, что обуславливает наименьшее значение скачка температуры 10Ф, Повышение скачка является нежелательным, так как нарушается условие (2),хотя при этом и повысится точность последующих измерений. После изменения температуры на входе скачком реактор 3, аппроксимируемый в виде простого инерционного звена системы управления, начинает изменять температуру газа на выходе по экспоненте во времени, поэтому он может быть охарактеризован постоянной времени термической инерции, вычисляемой микропроцессором 6 по формуле.

(3)

1: t in(Tj,/T)

где Т Т

1

22

два последовательно измеренных термометром 5 значения температуры газа на выходе, разделенные также измеренным интервалом времени в нестационарном температурном режиме реактора 3.

По истечении времени, равного 3 i) выходной сигнал инерционного звена Составляет 95% от скачка входного сигнала, поэтому по истечении времени более 31 наступает новый стационарный режим реактора 3. Микропроцессором 6 подают команду регулятору 8 на ввод повторных стационарных значений температур Т , Т Тр . Парные значения этих температур с учетом первоначальных стационарных измерений Т,, Т, Тр, находящихся в памяти микропроцессора 6, используют для нахождения четырех постоянных А, В, с(, /i - линейной системы уравнений

Тс А +(rfT, . Тр В -/JT, (4)

Эти уравнения получены при аппроксимации результатов серии расчетов проведенных на ЭВМ с применением математической модели каталитического реактора для газов различного состава и различных температур на входе.

Из системы (4) микропроцессор 6 вычисляет значение температуры Т газа на входе ,j , соответствующее заданной разности температур

0 Тл Тр- О

(5)

газа и точки росы на выходе реактора 3 и подает команду регулятору 2 на

0

5

дополнительное изменение расходов топливных компонентов подогревателя 1 и стабилизацию температуры газа на входе на уровне соответствующей допускаемому минимуму разности температур (5). Эта разность температур должна превосходить возможные случайные флуктуации температуры газа на выходе и во всех случаях, исключает конденсацию паров серы на катализаторе реактора 3. При уменьшении разности (5) возникает опасность конденсации с понижением степени конверсии за счет снижения эффективности катализатора, частично покрытого жидкой серой, а при повышении разности (5) также снижается степень конверсии, которая тем выше, чем ниже температура газа на выходе реактора.

Таким образом, вьшодят реактор на температурный режим, соответствующий наи&ольшей возможной степе5 ни конверсии путем стабилизации температуры газа на входе на уровне, исключающем конденсацию паров серы на катализаторе.

Б процессе эксплуатации реактора возможно падение активности катализатора, например, вследствие зауглероживания при проскоке углеводородов в кислый газ,также может измениться состав исходного газа, поступающего в реактор, - все это приводит к изменениям температур точки росы и газа на выходе с нарушением условия (5). В этом случае микропроцессор 6 повторяет проце0 ДУРУ минимизации (5) по всем операциям, вплоть до стабилизации температуры газа на входе на новом уровне.

Как следует из (1) и (2) одно

5 и то же приращение температуры IОФ приписывается как температуре Т, так и Т. Это возможно благодаря тому, что по расчету в уравнении- (4) коэффициент с 1 , поэтому для

Q гарантии выполнения условия (2) принято о 1 .

Пример 1. Газ состава 10% , 5% SO, 20% и остальное N характерного для первой каталитичеg ской ступени процесса получения серы по методу Клауса, поступает на вход реактора 3 при температуре 543 К, которую обеспечивает подогреватель 1 после конденсатора термической .

0

5

ступени процесса. Температура газа на выходе, согласно расчету математической модели, выполненного ЭВМ составит 630 К, а температура точки осы - 523 К (Т,-Тр 107 К), Усовия, далекие от оптимального соотошения (5), но близкие к реализуеым в процессе эксплуатации каталитических реакторов. По расчету общая IQ степень извлечения серы по каталитиескому реактору равна 65,6%. Пусть абсолютная погрешность измерения температуры термометром 5 равна 5 К, тогда можно установить температуру 15 газа на входе 543-50 493 К, так как 630-50-523 О, и определить постоянную времени термической инерции (З), которая обычно составляет десятки - инут, и по истечении интервала вре- 20 ени, более трех постоянных времени, т.е. нескольких (2-3) часов, измерить Снова стационарные значения всех температур. Найти постоянные системы уравнений (4) и новый уровень стабя- 25 лизации температуры газа на входе, составляющей 443 К. При этом температура газа на выходе снижается до 549 К, а точки росы повьшаются до 537 К ( 12 К 9), что соот- ЗО ветствует оптимальному значению заданной разности (5), поэтому общая степень конверсии серы по реактору повышается до 86,6%.

Таким образом, управление реакто- 35 ром согласно предлагаемому способу позволяет повысить степень конверсии на 21,0%.

Пример 2. Газ состава 6 % H,S, 3% SO-I , 2055 и остальное N/j характерного для второй каталитической ступени процесса. Клауса, поступает на вход реактора при температуре 543 К. Температура газа на выходе - 590 К, температура точки росы- 503 К ( Тр 87 К70;., степень конверсии 71,4%. При стабилизации температуры газа на входе при значении 421 К, температура газа на выходе - 531 К, а точки росы - 521 (Т.,- Тр 50 10 К б), и степень конверсии составит 84,4%. Таким образом достигнуто повышение степени конверсии на 13%.

Заданная разность температур ука- 55 занная в (5) обычно составляет 1040

45

15 К, что исключает конденсацию паров серы на катализаторе.

Использование данного способа управления позволяет повысить степень конверсии серы на 15-20%.

5 О

5

0

5

0

5

Формула изобретения

Способ управления каталитическим реактором в процессе получения элементарной серы, включающий регулирование подачи топлива в подогреватель реактора, измерение температуры газа на входе и вьЕХОде реактора, и температуры точки росы паров серы на выходе реактора и вычисление разности температур газа на выходе реактора и точки росы паров серы, отличаюЩий- с я тем, что, с целью повышения степени конверсии серы путем исключения конденсации ее паров на катализаторе, сравнивают вычисленное значение разности температур с заданным значением этой разности, при вычисленном значении разности температур, большем заданного значения, ступенчато уменьшают подачу топлива в подогреватель на заданную величину, а при вычисленном значении разности температур, меньшем заданного значения, ступенчато увеличивают подачу топлива в подогреватель на заданную величину, измеряют температуру газа на выходе реактора с заданным интервалом времени, по значениям которых определяют постоянную времени реактора, через интервал времени больше утроенного значения постоянной времени реактора измеряют температуры точки росы и газа на выходе реактора, по измеренным значениям температуры точки росы и газа на входе и выходе реактора определяют зависимость температуры газа на выходе реактора и температуры точки росы от температуры газа на входе реактора, вычисляют по этим зависимостям требуемое значение температуры газа на входе реактора, при котором разность температур газа на выходе реактора и точки росы равна заданному значению, и стабилизируют вычисленное значение температуры газа на входе реактора изменением подачи топлива в подогреватель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2011 |

|

RU2474533C1 |

| Способ получения элементарной серы | 1988 |

|

SU1691294A1 |

| Способ управления процессом получения элементарной серы | 1986 |

|

SU1364605A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2013 |

|

RU2523204C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК, ПО МЕТОДУ КЛАУСА НИЖЕ ТОЧКИ РОСЫ | 2017 |

|

RU2639701C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛОГО ГАЗА, СОДЕРЖАЩЕГО HS | 1990 |

|

RU2072963C1 |

| Способ автоматического управления процессом получения элементарной серы | 1982 |

|

SU1039874A1 |

| СПОСОБ ПОЧТИ ПОЛНОГО УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ HS, SO, COS И/ИЛИ CS ИЗ ОТХОДЯЩЕГО ГАЗА СЕРНОЙ УСТАНОВКИ С ИЗВЛЕЧЕНИЕМ ЭТИХ СОЕДИНЕНИЙ В ВИДЕ СЕРЫ | 1996 |

|

RU2142404C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СЕРЫ ПО МЕТОДУ КЛАУСА | 2016 |

|

RU2642859C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

Изобретение относится к автоматизации технологического процесса производства элементарной серы в каталитическом реакторе, может быть использовано в химичебкой промышленности и позволяет повысить степень конверсии серы путем исключения конденсации ее паров на катализаторе. Способ управления обеспечивает ста - билизацию разности температур газа на выходе реактора и точки ро.сы паров серы путем регулирования температуры газа на входе реактора, воздействием на подачу топлива в подогреватель реактора. 1 нл. (Л

| Способ управления процессом получения элементарной серы | 1986 |

|

SU1364605A1 |

| Н, Fisher, Stilfur cast s very .impraves Sulfur recovery | |||

| Hydrocarbon Processing, 1979, V, 58, 3, p | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-16—Подача