Изобретение относится к черной металлургии, в частности к термическому производству ферросплавов в ру- довосстановительных печах.

Цель изобретения - повьшение извлечения в сплав марганца и кремния и утилизации отходов.

Предложено дополнительно ввести в состав шихты отходы пластических масс при следующем содержании компонентов, мас.%:

Твердый углеродистый восстановитель (коксовый орешек )14-20

Отходы пластических масс2,0-5,5

Кварцит10-15

Марганцеворудныеi

материалыОстальное

Отходы пластических масс являются неравновесными системами и их распад при нагреве до легких газов и углерода термодинамически выгоден для процесса получения сплава. В ре- зультате термической деструкции отходов пластических масс в шихте они в отличие от газового угля в известной шихте в значительно большей мере разлагаются до газообразных компонен- тов: СО, H;j, СНд, , Определенная доля пластических масс (около 4- 6%) при условии нагрева в злектроду- говой печи со скоростью 10°С/мин превращается на поверхности кускового сырья в тонкодисперсный высокоактивный сажистый углерод, который совместно с газами интенсифицирует процесс восстановления. Возможны два механизма перехода пластмасс в твердую форму углерода: перекристаллизацией через жидкую и твердую фазы или путем испарения и конденсации пересьпценных паров углерода на цен трах кристаллизации, которыми могут быть оксиды мар ганца и кристаллиты углерода кокса.

Равномерному распределению сажистого углерода на поверхности и в по-.н pax кусков способствует свойство

пластмасс в начальной стадии нагре50

ва до 400°С образовывать маловязкий расплав, способный смачивать и растекаться по поверхности сырья тонким слоем, что дополнительно интенсифи- i цирует прямое низкотемпературное нос- становление оксидов. Высокоактивный сажистый углерод, остающийся на поверхности и в порах сырья, способ- ствует ускорению и самого медленного

5

0

5 0 5 0 з

0

этапа восстановления - регенерации оксида углерода по реакции Бэлла- Будуара, скорость которой увеличивается при возрастании активности углерода. В отличие от газового угля образующийся углерод практически не содержит золы и не образует коксовой мелочи, так как не превращается в крупные частицы, а оседает на кусковых компонентах шихты. Увеличение объема летучих продуктов термической деструкции и количества тонкодисперс- ного активного углерода активирует и процесс восстановления фосфора, в результате чего достигается существенный дефосфорирующий эффект. Содержание фосфора в сплаве снижается.

Вещественный состав отходов пластических масс на 80-90% поедставлен полиэтиленом, остальное - другими видами пластических масс. Химический состав отходов по элементам: 80-90% углерода и 15-20% водорода, крупность отходов 0-20 мм. Такой состав пластических масс типичен для образующихся в настоящее время отходов и отражает марочную структуру производства пластических масс, соответственно которой образуются отходы как в промьшшенности, так и в сельском хозяйстве, торговле, быту за счет износа пластмассовых изделий и упако- вочньпс средств.

При вводе отходов пластмасс в щих ту в количестве менее 2% не достигается существенное повьшгение извлечения компонентов в сплав, а при вводе сверх 5,5% отмечаются трудности в загрузке при расплавлении пластмасс и забивание труботечек.

Пределы по содержанию твердого углеродистого восстановителя (коксового ореаоса) в шихте обусловлены использованием различных видов рудного сырья. Снижение содержания восстановителя менее 14% приводит к недо- восстановлению основных элементов и росту их содержания в шлаке. Введение в шихту восстановителя сверх 20% приводит к расстройству хода печи и выходу электродов на поверхность.

Содержание кварцита в шихте в количестве менее 10% не позволяет получить требуемое содержание кремния в сплаве, а содержание более 15Z приводит к перерасходу электроэнергии и увеличивает кратность шлака.

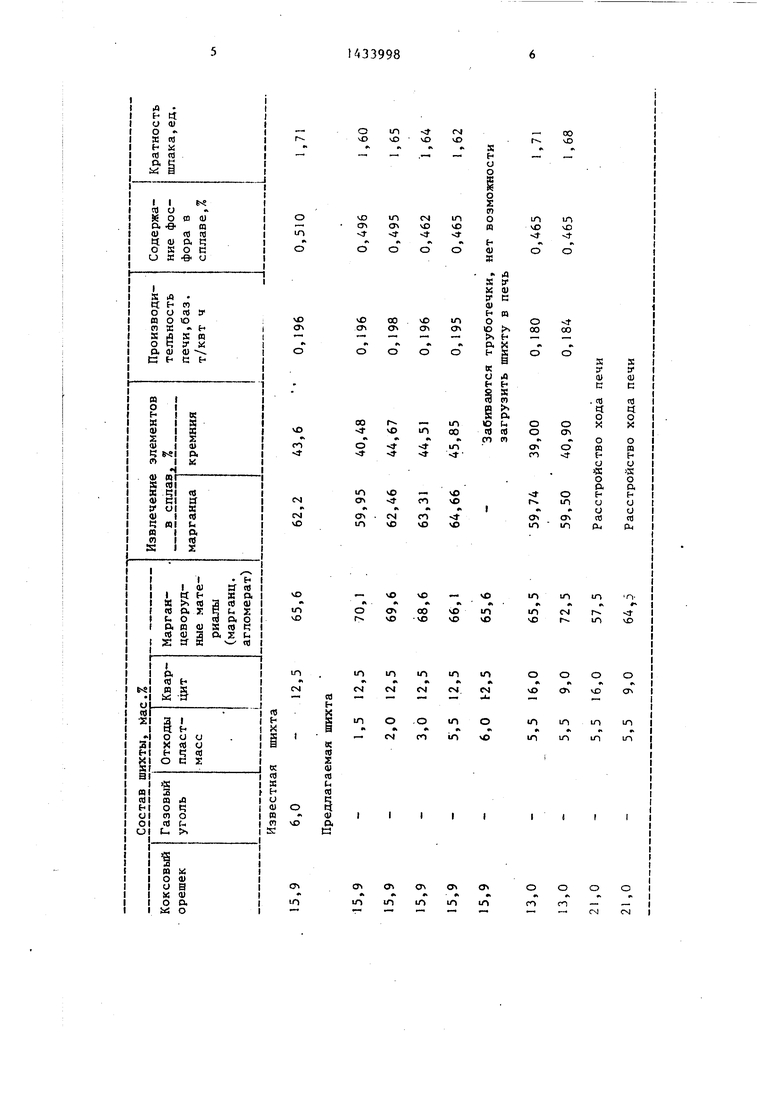

Пределы изменения содержания компонентов в шихте определены на основе экспериментальной проверки. В идентичных УСЛОВИЯХ был проведен сопоставительный анализ технико-экономических показателей получения силикомар- ганца, выплавленного из предлагаемой и известной шихт.

В полупромышленной рудовосстанови- тельной печи мощностью 1600 кВА проведены плавки силикомарганца марки СМн 17. Процесс плавки непрерьшный с закрытым колошником с периодическим (через 2ч.40 мин) вьтуском продуктов плавки.

В плавках использованы следующие шихтовые материалы; агломерат АМН-2, соответствующий требованиям СТП-146- 25-81; кварцит марки КФ (ОСТ 14-49- 80); коксовый орешек (ГОСТ 8935-77); смешанные отходы пластмасс, которые в настоящее время являются перспективным видом сырья (ТУ на их производство находятся в стадии разработки).

I азовый уголь технологической группы Г6 Донецкого бассейна характеризуется следующими данными: выход летучих - 41,3%, зола составляет 13,7%, твердый углерод - 45,0%.

Электрический режим вьшлавки: напряжение 70В, сила тока 11 кА.

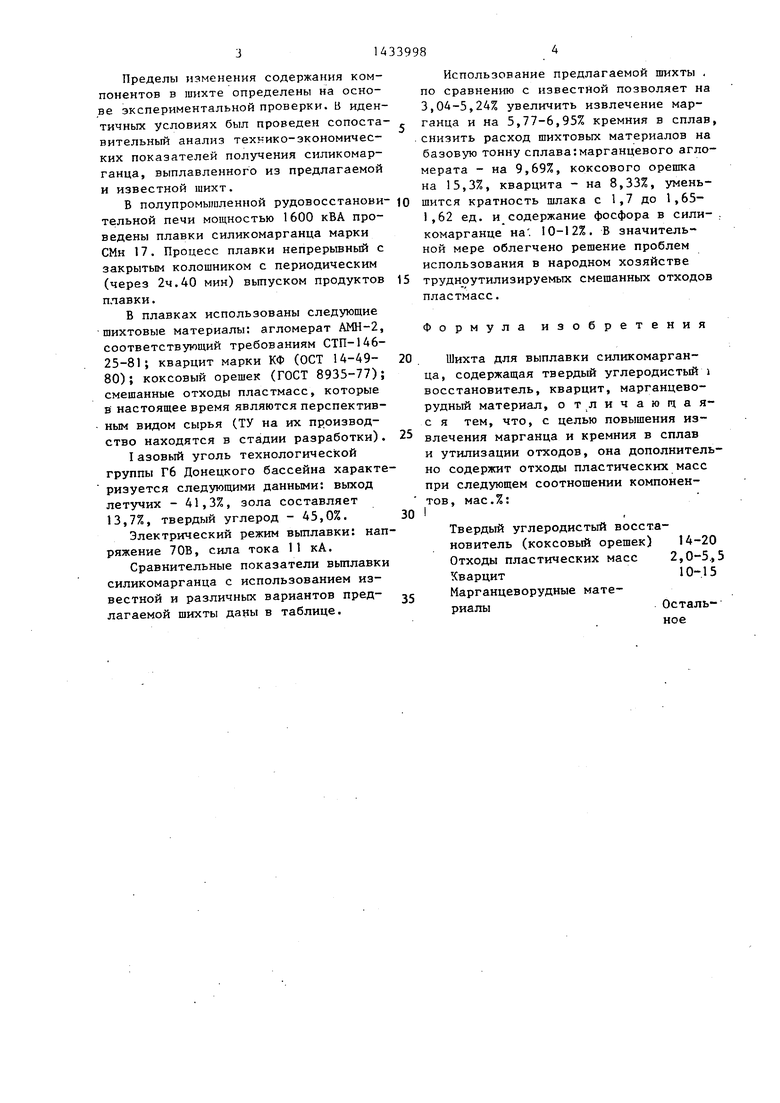

Сравнительные показатели вьтлавки силикомарганца с использованием известной и различных вариантов предлагаемой щихты даны в таблице.

Использование предлагаемой шихты , по сравнению с известной позволяет на 3,04-5,24% увеличить извлечение марганца и на 5,77-6,95% кремния в сплав, снизить расход шихтовых материалов на базовую тонну сплава:марганцевого агломерата - на 9,69%, коксового орешка на 15,3%, кварцита - на 8,33%, уменьщится кратность шлака с 1,7 до 1,65- 1,62 ед. и содержание фосфора в сили- . комарганце на . 10-12%. В значительной мере облегчено решение проблем использования в народном хозяйстве

труднрутилизируемых смешанных отходов пластмасс.

Формула изобретения

Шихта для выплавки силикомарганца, содержащая твердый углеродистый i восстановитель, кварцит, марганцево- рудный материал, отличающая- с я тем, что, с целью повышения извлечения марганца и кремния в сплав и утилизации отходов, она дополнительно содержит отходы пластических масс при следующем соотношении компонентов, мас.%:

I

Твердый углеродистый восстановитель (коксовый орешек) 14-20 Отходы пластических масс 2,0-5.,5 Кварцит10-15

Марганцеворудные материалыОсталь

ное

о

u-i

в

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2000 |

|

RU2174157C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2567412C2 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

Изобретение относится к черной металлургии, в частности к электротермическому производству ферросплавов в рудовосстановительных печах. Целью изобретения является повьшение извлечения в сплав марганца и кремния, утилизации отходов. Предложено в состав шихты дополнительно ввести отходы пластических масс при следующем соотношении компонентов, мас.%: твердый углеродистый восстановитель (коксовый орешек) 14-20; отходы пластических масс 2-5,5; кварцит 10-15; марганцеворудные материалы - остальное. За счет термической деструкции отходов пластических масс с образованием сажистого углерода извлечение марганца и кремния в сплав повысилось соответственно на 3,04-5,24 и 5,77- 6,95%, удельные расходы сырья и содержание фосфора в сплаве. Учитьшая объем производства ферросплавов,, можно решить проблему утилизации смешанных отходов пластмасс. 1 табл. i (Л

u-i

VD

- O

vO

vO

in

ON

o

00 vO

vo vo

u-| vO

m

vO

CM

r

in

-

vO

Ч

|

IT)

Ч

CM

о

ч

1Л CM

.0

0t

m

in

i

CM.

ю a

1Л

k

CM

a

О 0

О

«ч

v

1Л

fl

in

о

9l

O

in in

о

s

vD

in

I

in

о

ч

OV

in

in

| Миаин В.Г., Серов Г.В | |||

| Углеродистые восстановители для ферросплавов | |||

| М.: Металлургия, 1976, с,245-246 | |||

| Шихта для выплавки силикомарганца | 1972 |

|

SU482510A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-22—Подача