4

Изобретение относится к металлургии, в частности к разработке составов чугуна для- разностенных корпусных литых деталей.

Цель изобретения - повьшение малоцикловой усталости, улучшение обрабатываемости, а также увеличение механических свойств.

Изобретение иллюстрируется примерами конкретного вьтолнения (табл,1 и 2).

Дополнительное введение нитридов лантана в количестве 0,07-0,12 мас,% оказывает модифицирующее влияние на железоуглеродистый расплав, измельчает структуру, повьяпает малоцикло- вую усталость при сохранении экономичной скорости резания и улзгчшении обрабатываемости. При концентрации нитридов лантана до 0,07 мас.% влияние на структуру, малоцикловую усталость незначительно, а при увеличении концентрации более 0,12 мас.% ухудшается обрабатываемость резанием, снижаются малоцикловая усталость однородность структуры в разностей™ ных отливках и стабильность качества их обработки на гибких производст венных модулях и станках с ЧИУ.

Барий введен как эффективная микролегирующая добавка, повышающая стабильность структуры и свойств в раз- цостенных отливках, улучшающая обрабатываемость резанием и малоцикловую усталость. Микролегирующее влияние бария начинает проявляться с концентрации 0,12 мас,%, при которой отмечаются повышение стабильности структуры, улучшение обрабатываемости и механических свойств в разностенных отливках. Верхний предел концентрации бария ограничен 0,5 мас,%, вьш1е которого снижаются малоцикловая усталость, механические свойства, их стабильность в тонких и толстых сечениях ,

Фосфиды титана оказывают перлити- зирующее действие, повышают стабильность свойств в толстых сечениях отливок при сохранении обрабатываемости и повьш1ении малоцикловой усталости При концентрации фосфидов до 0,11 мас.% механические свойства чугуна в отливках низкие, а при концентрации фосфидов титана более 0,45 масо% усиливается отбел, снижается обрабатыва- емость, повьш1ается хрупкость и сни

4340022

жаю гся м одикловая усталость и вязкость разрушения.

Введение алюминия в количестве 0,08-0,25 мас.% раскисляет, микроле- гирует расплав, измельчает включения графита и способствует повьш ению обрабатываемости резанием и вязкости разрушения при сохранении малоцикло10 вой усталости. Нижний предел концентрации (0,08 мас.%) принят от содержания, с которого начинает сказываться его влияние на размеры графита и вязкость разрушения, и ограничен концент15 рацией, выше которой снижаются стабильность структуры, обрабатываемость резанием и малоцикловая усталость. Содержание углерода, кремния и марганца в сером чугуне выбрано с уче20 том практики производства разностенных корпусных отливок без отбела с хорошей обрабатьюаемостью и повьшен- ной малоцикловой усталостью и ограничено пределами, выше и ниже которых

25 ухудшается обрабатьшаемость. Концентрация меди в предложенном чугуне снижена до 0,002-0,12 мас.%, так как при более высоких концентрахщях усиливаются ликвационш 1е процессы, сни30 жающие однородность структуры, мало- цикловая усталость и обрабатываемость .резанием.

J Введение кальция в состав чугуна в количестве 0,007-0,02 мас,% основано на высокой его химической активности, обеспечивающей очистку границ зерен, получение пластинчатого графита меньших размеров с притупленными округлыми концами и повьш1ение малоцикловой

40 усталости и обрабатываемости резанием. При введении кальция менее 0,007 мас,% перечисленное воздействие на металл и повьш1ение малоцикловой усталости, не обеспечиваются, а

45 при концентрации кальция более

0,02 мас.% увеличивается количество неметаллических включений сложного состава, ухудшающих обрабатываемость и малоцикловую усталость.

Опытные плавки серых чугунов проведены в открытых индукционных печах с использованием методов переплава, рафинирования расплава, перегретого цо 1450 С, вьщержки в течение 3 - 10 мин, выпуска в литейный ковш с перегретыми микролегирующими и модит фицирующими добавками и разливки мо- дифицирова1шого чугуна в сухие жидко- стекольные формы при 1400-1430°С, Ус35

50

55

воение бария составило 76-79%, фосфидов титана - 90-93% и нитридов лан- .тана - 88-91%.

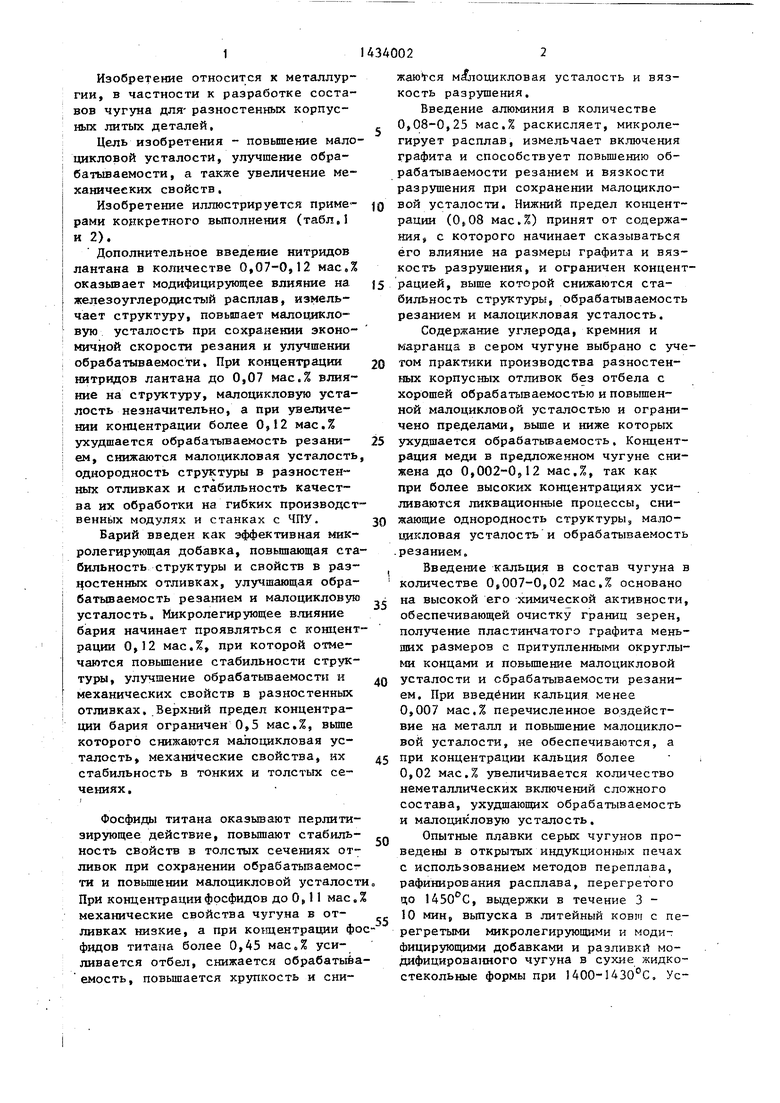

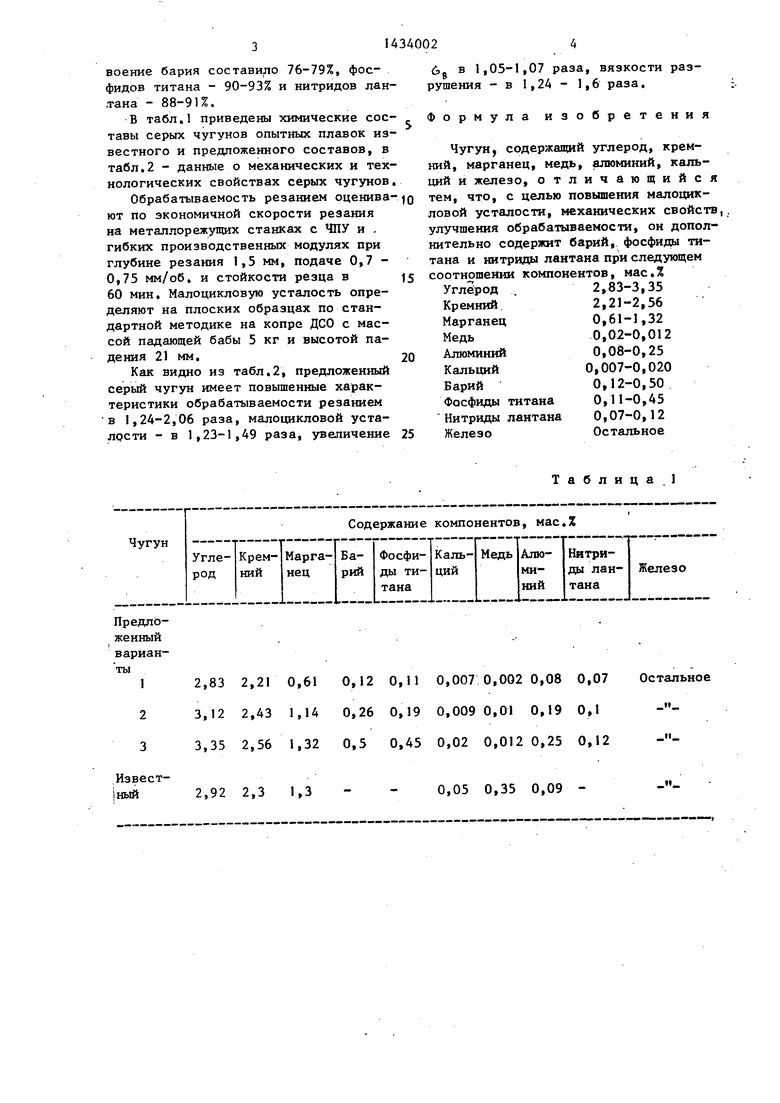

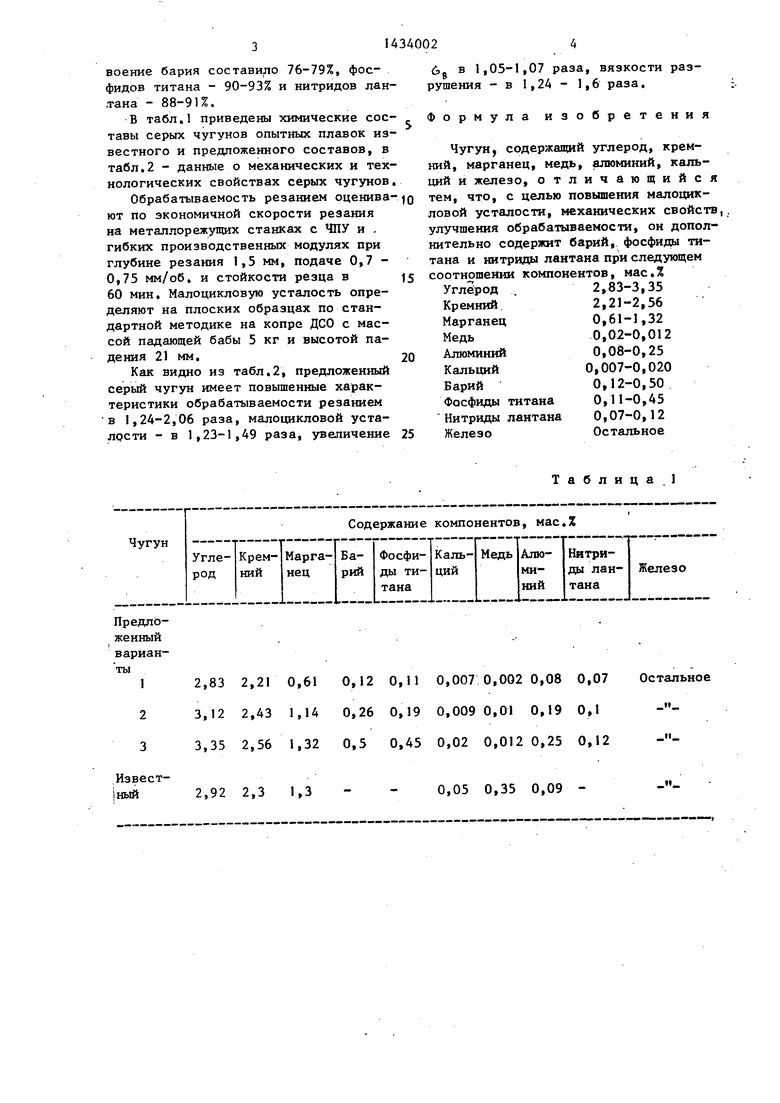

В табл.1 приведены химические составы серых чугунов опытных плавок известного и предложенного составов, в табл.2 - данные о механических и технологических свойствах серых чугунов,

Обрабатываемость резанием оценивают по экономичной скорости резания на металлорежущих станках с ЧПУ и . гибких производственных модулях при глубине резания 1,5 мм, подаче 0,7 - 0,75 мм/об, и стойкости резца в 60 мин. Малоцикловую усталость определяют на плоских образцах по стандартной методике на копре ДСО с массой падающей бабы 5 кг и высотой падения 21 мм.

Как видно из табл,2, предложенный серый чугун имеет повышенные характеристики обрабатываемости резанием в 1,24-2,06 раза, малоцикловой уста- лрсти - в 1,23-1,49 раза, увеличение

Q

5

5

0

6. в 1,05-1,07 раза, вязкости разрушения - в 1,24 - 1,6 раза,

формула изобретения

Чугун, содержащий углерод, кремний, марганец, медь, алюминий, кальций и железо, отличающийся тем, что, с целью повышения малоцикловой усталости, механических свойств, улучшения обрабатываемости, он дополнительно содержит барий, фосфиды титана и нитриды лантана при следующем соотношении компонентов, мас.%

Углерод Кремний. Марганец Медь

Алюминий Кальций Барий

Фосфиды титана Нитриды лантана Железо

2,83-3,35 2,21-2,56 0,61-1,32 0,02-0,012 0,08-0,25 0,007-0,020 0,12-0,50 0,11-0,45 0,07-0,12 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Серый чугун | 1989 |

|

SU1680795A1 |

| Чугун | 1988 |

|

SU1534087A1 |

| Чугун | 1987 |

|

SU1574671A1 |

| Чугун | 1988 |

|

SU1548245A1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Чугун | 1989 |

|

SU1671725A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок - корпусных деталей. Цель изобретения - по- вьпление малоцикловой усталости, улучшение обрабатываемости, а также увеличение механических свойств. Чугун содержит компоненты в следующем соотношении, мас.%: С 2,83-3,35; Si 2,21- 2,56; Мп 0,61-1,32; Си 0,002-0,012; А1 0,08-0,25; Са 0,007-0,02; Ва 0,12- 0,5; фосфиды титана.О,11-0,45; нитриды лантана 0,07-0,12 и Fe остальное . Дополнительный ввод в состав чугуна Ва, фосфидов Ti, нитридов La обеспечивает повышение малсцикловой усталости в 1,23-1,49, улучшетше об- рабатыаемости в 1,24-2,06 раза, уве- личеьше 1,05-1,07 раза, вязкости разрушения в 1,24-1,6 раза. 2 табл. (Л

Предложенныйварианты

1

2 3

Извест- ный

2,83 2,21 0,61 0,12 0,11 0,0070,0020,08 0,07 Остальное 3,12 2,43 1,14 0,26 0,19 0,009 0,01 0,19 0,1 3,35 2,56 1,32 0,5 0,45 0,02 0,012 0,25 0,12 ,92 2,3 1,3

0,05 0,35 0,09

Таблица 1

0,05 0,35 0,09

Таблица 2

| Чугун | 1982 |

|

SU1052557A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1984 |

|

SU1235975A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-02—Подача