Изобретение относится к металлургии, в частности к разработке составов чугуна для производства разностенных корпусных деталей.

Цель изобретения - улучшение обрабатываемости и повышение малоцикловой усталости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Введение нитридов магния в количестве 0,02 - 0,07 мае.% оказывает модифицирующее влияние на железоуглеродистый расплав, измельчает структуру, повышает малоцикловую усталость при сохранениии экономичной скорости резания и улучшения обрабатываемости. При концентрации нитридов магния до 0,02 мас.% влияние на i структуру, малоцикловую усталость незначительное, а при увеличении концентрации их более 0,07 мас.% снижается обрабатываемость резанием, малоцикловая усталость, однородность структуры в разностенных отливках и стабильность качества их обработки на гибких производственных модулях и станках с ЧПУ.

Барий введен как эффективная микролегирующая добавка, повышающая стабильность структуры и свойств в разностенных отливках, обрабатываемость резанием и малоцикловую усталость. Микролегирующее влияние бария начинает проявляться с концентрации 0,002 мас.%, при которой отмечается повышение стабильности структуры, улучшение обрабатываемости и механических свойств в разностенных отливках. Верхний предел концентрации бария ограничен содержанием 0,02 мае %,

О 00

о VI ю ся

выше которого увеличивается его угар, снижаются м,алоцикловая усталость, механические свойства, их стабильность в разностекных отливках по их сечениям.

Фосфиды железа оказывают перлити- зирующее действие, повышают стабильность свойств в толстых сечениях отливок при сохранении обрабатываемости и повышении малоциклической усталости. При концентрации фосфидов железа до 0,20 мас,% механические и технологические свойства чугуна в отливках низкие, а при концентрации их более 0,45 мас.% увеличивается отбел, ухудшается обрабатываемость, повышается хрупкость и снижаются малоциклическая усталость и вязкость разрушения.

Введение алюминия в количестве 0,35- 1,10 мас.% раскисляет и легирует расплав, измельчает включения графита, способству- ет повышению обрабатываемости резанием и вязкости разрушения при сохранении технологических свойств и малоцикловой усталости. Нижний предел концентрации (0,35 мас.%) принят от содержания, с которого начинает сказываться его влияние на размеры графита и вязкости разрушения, и ограничен концентрацией(1,10 мас.%), выше которой снижается стабильность структуры отливки, обрабатываемость ее резанием и малоцикловая усталость.

Содержание углерода, кремния и марганца в сером чугуне выбрано с учетом прак- тики производства разностенных корпусных отливок без отбела с хорошей обрабатываемостью и повышенной малоцикловой усталостью и ограничено пределами, выше и ниже которых ухудшается обрабатываемость.

Концентрация меди в предлагаемом чугуне составляет 0,35 - 0,65 мас.%, так как при более высоких концентрациях усиливаются ликвационные процессы, снижающие однородность структуры, малоцикловая усталость и обрабатываемость резанием.

Введение кальция в состав чугуна в количестве 0,03 - 0,06 мас.% основано на его высокой химической активности, обеспечивающей очистку границ зерен, получение пластинчатого графита меньших размеров с притупленными округлыми концами и повышение малоцикловой усталости и обрабатываемости резанием. При введении кальция менее 0,03 мас.% не обеспечиваются перечисленные воздействия на чугун, а при концентрации кальция более 0,06 мас.% он полностью не растворяется и увеличивает количество неметалпических включений

0

5

0

5

0

5

0

5

0

5

сложного состава, ухудшающих обрабатываемость и малоцикловую усталость.

Указанные ртличия в химическом составе обеспечивают более высокие технологические и механические свойства, в частности обрабатываемость резанием, малоцикловую усталость и вязкость разрушения.

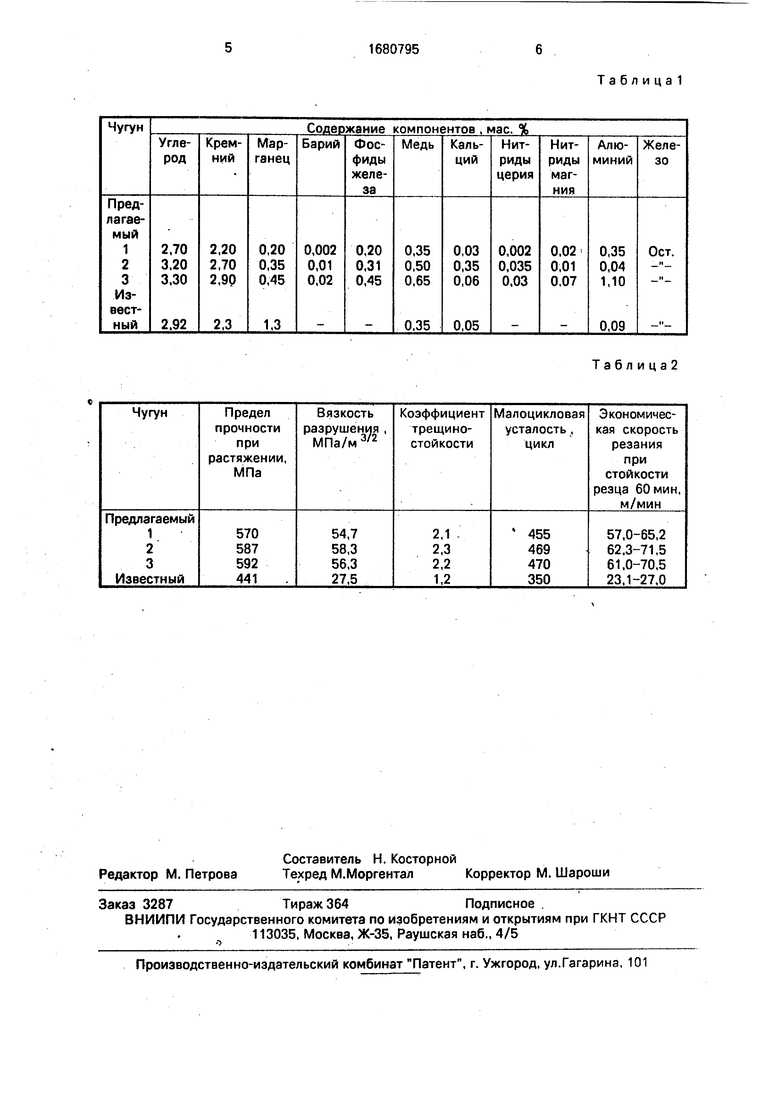

Плавки серых чугунов проведены в открытых 200-килограммовых индукционных печах с использованием методов переплава, рафинирования расплава, нагретого до 1420°С, в ряде случаев выше, при выдержке в течение 3-10 мин, выдачи в литейный ковш с перегретыми микролегирующими и модифицирующими добавками и разливки расплава в сухие жидкостекольные формы при температуре 1400 - 1430°С. Усвоение бария составляет 68-72%, фосфидов железа 90 - 93%, нитридов магния 59 - 63% и нитридов церия - 67 - 73%.

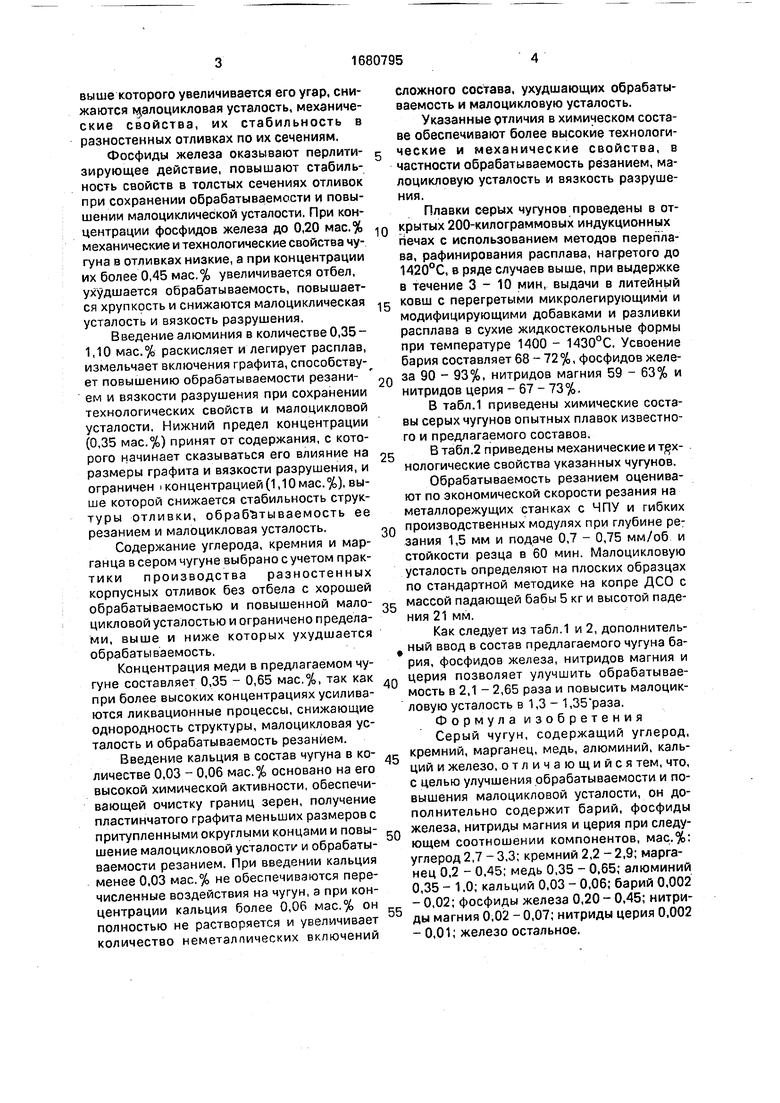

В табл.1 приведены химические составы серых чугунов опытных плавок известного и предлагаемого составов,

В табл.2 приведены механические и те,х- нологические свойства указанных чугунов.

Обрабатываемость резанием оценивают по экономической скорости резания на металлорежущих станках с ЧПУ и гибких производственных модулях при глубине резания 1,5 мм и подаче 0,7 - 0,75 мм/об и стойкости резца в 60 мин. Малоцикловую усталость определяют на плоских образцах по стандартной методике на копре ДСО с массой падающей бабы 5 кг и высотой падения 21 мм.

Как следует из табл.1 и 2, дополнительный ввод в состав предлагаемого чугуна бария, фосфидов железа, нитридов магния и церия позволяет улучшить обрабатываемость в 2,1 - 2,65 раза и повысить малоцикловую усталость в 1,3 - 1,35 раза.

Формула изобретения

Серый чугун, содержащий углерод, кремний, марганец, медь, алюминий, кальций и железо, отличающийся тем, что, с целью улучшения обрабатываемости и повышения малоцикловой усталости, он дополнительно содержит барий, фосфиды железа, нитриды магния и церия при следующем соотношении компонентов, мас.%: углерод 2,7 - 3,3; кремний 2,2 - 2,9; марганец 0,2 - 0,45; медь 0,35 - 0,65; алюминий 0,35 - 1.0; кальций 0.03 - 0,06; барий 0,002

-0,02; фосфиды железа 0,20 - 0,45; нитриды магния 0,02 - 0,07; нитриды церия 0,002

-0,01; железо остальное.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1434002A1 |

| Чугун | 1988 |

|

SU1534087A1 |

| Чугун | 1988 |

|

SU1548245A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

Изобретение относится к металлургии и может быть использовано при производстве разностенных корпусных литых деталей Цель изобретения - улучшение обрабатываемости и повышение малоцикловой усталости. Новый чугун содержит, мас.%: С 2,7 - 3,3; SI 2,2 - 2,9; Мп 0,2 - 0,45; Си 0,35 - 0,65; AI 0,35 - 1,0; Са 0,03 - 0,06; Ва 0,002 - 0,02; фосфиды железа 0,20 - 0,45; нитриды магния 0,02 - 0,07; нитриды церия 0,002 - 0,01 и железо остальное. Дополнительный ввод в состав предлагаемого чугуна бария, фос- фидов железа, нитридов магния, нитридов церия позволяет повысить малоцикловую усталость в 1,3 - 1,35 раза и улучшить обрабатываемость в 2,1 - 2,65 раза 2 табл

Таблица2

| Чугун | 1980 |

|

SU926057A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1984 |

|

SU1235975A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-22—Подача