Изобретение относится к способу измельченип полимерного материала, р частности вулканизата, резинотканевого мятериапа л синтетических каучу- ков.

Известен способ криогенного измельчения вулканиэата, резинотканевого материала или синтетического каучука, при котором для придания ему хрупкости предварительно охлаждают до низкюс температур жидким азотом или твердой двуокисью углерода, затем используют традиционные методы измельчения, связанные с многократным воз- действием на материал ударных нагрузок или путем резания.

Недостатками зтого способа являются большие материальные затраты с обязательным включением в технологи- ческую схему мощной установки для получения жидкого азота (расход азота составляет 5 кг на 1 кг продукта) и значительные знергозатра- ть (1500 кВт/ч/т)..

Известен также способ измельчения вулкаиизата при разлтшых теьтерату- рах, скоростях и режимах i быстроходном измельчителе, которьй позволяет получить тонкодисперсный порошок (менее 250 мкм). Однако такой порошок получается при высоких скоростях резания не менее 40 м/с, что увеличивает энергозатраты до 2000кВт ч/т, также низка производительность способа (0,2-А кг/ч).

Известен способ измельчения природного полимера (соломы) щ)И 110- 180°С и давлении 3-50 МПа в шнековом смесителе. Дисперсность частиц поли- мера при этом составляет 400-800 мкм,

Однако недостатком способа является невозможность обработки вулкани- затов, резинотканевых материалов и синтетических каучуков при постоянных высоких температурах, так как они делают материал пластйчньш, что исключает процесс порошкообразования.

Наиболее близким по техшгческой

сущности и достигаемому результату является способ измельчения полимерного материала (полиэтилена низкой плотности) сдавливанием расплава с . последующим одновременным воздейст- вием напряжения сдвига (0,5-50 МПа) и давления (О,1-0,25 МПа), Однако данный способ не позволяет получать однородный материал с высокой сте

0 5

Q

5

0

5

0

пенью дисперсности и не пригоден для твердь1х пол1 мерных материалов.

Цель изобретения состоит в повышении степени дисперсности и, однородности материала.

Поставленная цель достигается тем, что в способе измельчения полимерного матер1 ала сдавливанием с последующим одновременным воздействием напряжения сдвига и давления измельче- Hjno подвергают вулканизат, резинотканевый материал или синтетический каучук, сдавливание проводят при 0,2- 0,7 МЛа, воздействие напряжения сдвига при 0,03-5,0 н/мм, давлении при (J,2-50,0 {-{Па, причем сдавливание, воздействие напряжения сдвига и давления проводят при последовательном многократном нагреве до 220-1ОО С и охлаждении до 100-30 0 в одно- двухшне- ковом экструдере, также в исходный материал дополнительно вводят 0,5- 20,0 мас,% гранулированного полизти- лена с ин{(ексом расплава 0,3-0,7 или полистирола.

Способ осуществляют следующим образом. В экструдер непрерывно вводят куски грубо нарубленной резины или каучука размером I 00 50 30 мм.Зкст- рудер последовательно нагревают в интервале от 100 до 220°С и охлаждают в интервале от 100 до 30°С, Материал сдавливают и измельчают путем последовательного нагрева и охлажде тя в сочетании с давлением и сдвиговой деформацией.. В исходньй материал также вводят гранулированный полиэтилен или полистирол.

Пример 1, В двушйековый зк- струдер дозируют куски резины на ос- , нове полиизопренового каучука с размерами не более чем 100«50 30 мм. В экструдере материал сдавливают до величины 0,2 МПа, затем одновременно Воздействуют давлением величиной 25 МПа,, напряжением сдвига величиной 2,5 н/мм . При этом материал сначала нагревают до 160°С и охлаждают до , затем опять нагревают до 160 С и охлаждают до .

На выходе из экструдера получают порошкообразную резину, содержащую: . Порошок, мас.% Размер частиц,

не менее мкм

30 5& 20

50

50-100 100-200

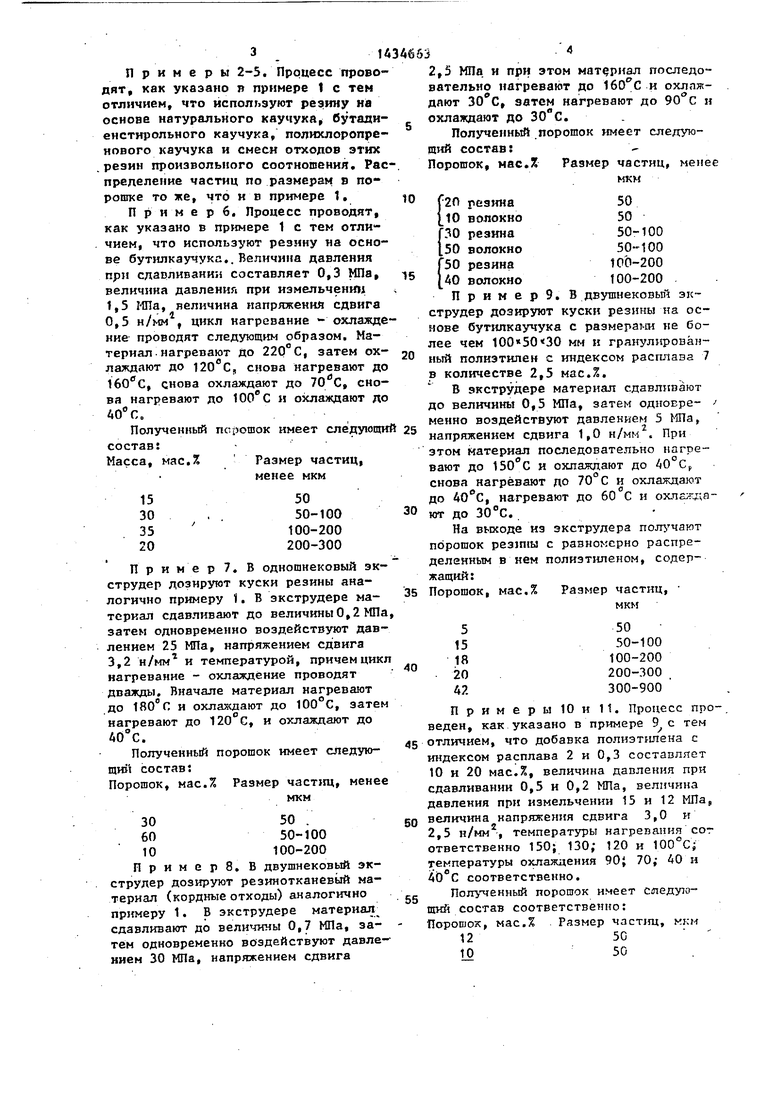

Примеры 2-5. Процесс проводят, как указано в примере 1 с тем отличием, что используют резину на основе натурального каучука, бутадн- еистирольного каучука, полихлоропре- нового каучука и смеси отходов этих .резин произвольного соотношения. Распределение частиц по размерам в порошке то же, что ив примере ,

П р и м е р 6. Процесс проводят, как указано в примере 1 с тем отличием, что используют резину на основе бутилкаучука.. Величина давления при сдавливании составляет 0,3 МПа, величина давления при измельчени), 1,5 Ша, величина напряжения сдвига 0,5 н/мм , цикл нагревание - охлаждение проводят следующим образом. Материал нагревают До 220°С, затем охлаждают до 120 С, снова нагревают до , снова охлаждают до УО/ С, снова нагревают до 100°С и охлаждают до

40 С.

Полученный порошок имеет следующий 25 состав:

Размер частиц, менее мкм

50

50-100 100-200 200-300

Пример, В одношнековый зк- струдер дозируют куски резины аналогично примеру 1. В зкструдере материал сдавливают до величины 0,2 МПа затем одновременно воздействуют давлением 25 МПа, напряжением сдвига 3,2 н/мм и температурой, причем цикл нагревание - охлаждение проводят дважды. Вначале материал нагревают до 180°С и охлаждают до 100°С, затем нагревают до 120 С, и охлаждают до 40°С,

Полученный порошок имеет следую- щи11 состав:

Порошок, мас.% Размер част1щ, менее

мкм

м е

50 . 50-100 100-200 р 8, В двушнековый экструдер дозируют резинотканевый материал (кордные отходы) аналогично примеру 1. В экструдере материал сдавливают до 0,7 МПа, затем одновременно воздействуют давле- нием 30 МПа, напряжением сдвига

2,5 МПа. и при этом материал последои

охлаж- и

вательно нагревают до

дают 30 С, затем нагревают до

охлаждают до ЗО с,

Полученный порошок имеет следующий состав:

Порошок, мас,

Размер частиц, менее мкм

16

20

25

30

35

0

5

O

10

5

20 pc 3mta50

10 волокно 50 ЗО резина50-100

50 волокно 50-100 50 резина100-200

40 волокно 100-200

П р и м е р 9, В двушнековьй эк- струдер дозируют куски резины на основе бутилкаучука с размерами не более чем 100«50 30 мм и гранул1фован ный полиэтилен с индексом расплава 7 в количестве 2,5 мас.%,

В экструдере материал сдавливают до величины 0,5 МПа, затем одновре- / менно воздействуют давлением 5 Ша, напряжением сдвига 1,0 н/мм . При зтом материал последовательно нагревают до 150 с и охлаждают до 40°С(, снова нагревают до 70°С и охлаждают до 40 с, нагревают до 60 С и ют до 30°С,

На выходе из зкструдера пол чают порошок рез1шы с равномерно распределенным в нем полизтиленом, содержащий :

Порошок, мас.% Размер частиц,

мкм

550

1550-100

1R100-200

20200-300

42300-900

Примеры 10 и 11. Процесс проведен, как указано в примере 9 с тем отличием, что добавка полиэтилена с индексом расплава 2 и 0,3 составляет 10 и 20 мас.%, величина давления при сдавливании 0,5 и 0,2 МПа, величина давления при измельчении 15 и 12 МПа, величина напряжения сдвига 3,0 и 2,5 н/мм, температуры нагревания cor ответственно 150; 130; 120 и 100°С; температуры озслажцения 90} 70; 40 и О с соответственно.

Полученный порошок имеет сладу7о- щкй состав соответственно: Порошок, мас.% Размер часпщ, мкм 1250

1050

н температура o последующая температ и охлаждения

2350-100

20 . 50-100 25100-200

20100-200

30200-300

50.200-300

10 / 300-900 Прим ер 12. В дпушнековый эк струдер дозируют куски каучука на осиопе сополимера стиролакрилонитри (7 t:26 мас.%) и гранулированный полэтилен с индексом расплава 7 лпи по писти5 ол в копичестпе 0,5 мас.%.

Все операции проиодят, как указано R примере 9 с тем отличием, что вел}гчииа давления при сдавливании сставляет 0,5 МПа, величина давления гфи измвлйченип 10 МПа,- величина напряжения сдвига 1,3 н/мм, температра нагревания 110°С лаждения 70 С, ра нагревания ..

Получен{5ый порошок имеет следующий состав:

Порошок, мас.% Размер частиц, м 1550-100

25100-200

25 200-300 35 300-900

П р и м е р 13. В двушнекопый эк струдер дозируют куски резины аналогично примеру 1,

Н экструдере материал.. сдавливают до величины 0,2Ш1а|, затем одновременно воздействуют давление -) 50 МПа напряжением сдвига 0,3 н/мм, при этом 1-5атериал -последовательно Нагре пшот до и охлаждают до 30 С, попторно нагревают до 100 С и охлаждают до 30°С Полученньй порошок имет следующгш состав: Порогаок,; кас.% Размер частиц, не более мкм

2050 .

50250 .

Пример 14. В -даушнековый эк струдер дозируют куски резины аналогично, примеру 1„

Редактор Л.Герасимова

Составите Техред Л.

.

ю 4346636

В экструдере материал сдавливают до величины 0,2 МПа, затем одновре- (менно воздействуют давлением 0,2 МПа, напряжением сдвига 5 н/мм

, при этом

материал последовательно нагревают до , и охлаждают до 40 с, повторно нагревают до 120°С и охлаждают до 40°С.

Получаемый порошок имеет следующий дисперсный состав: Порошок, мас.% Размер частиц,

не более мкм

10 35 75 25

50 250 500 900

20

25

30

Л.Реутова дюкова

Изобретение позволяет повысить дисперсность и однородность мого порошка. Так, например, при измельчении резиновых вулканизатов, по лучаеьаш порошок содержит 80% частиц с размером не менее 100 мкм, при измельчении резино.кордных материалов получаемый продукт характеризуется высокой степенью дисперсностью и однородности: средние размеры частиц резины 150 мкм, а средние размеры частиц волокна 300 мкм.

Другш-1 важным преимуществом способа является,то, что получаемый порошок имеет температуру 30-40, что гарантирует безопасную упаковку и хранение материала.

Существенным является также то,. что предлагаемый способ позволяет снизить энергозатраты до 135 кВт ч/т по сравнению с 700 кВт-ч/т при измельчении на вальцах и1500кВт Ч/т

40 при измельчении криогенным способом,

Высокая степень дисперсности и однородности получаемых порошков позволяет использовать их непосредственно в производстве шин, клиновидных ,

45 ремней, сальнш овых прокладок и т.д., в то время как для использования по- , пол гчаемых на действукяцем Чеховском регенератном заводе, требуется дополнительная специфическая

50 операция - девулканизация.

35

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ВТОРИЧНЫХ ШИННЫХ РЕЗИН | 1990 |

|

RU2076045C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОСНОВНОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2123935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| Способ получения порошковой целлюлозы | 1987 |

|

SU1437449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344037C2 |

| АНТИСТАТИЧЕСКОЕ ПОКРЫТИЕ РЕЗИНОТКАНЕВЫХ ЗАЩИТНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2585641C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| Способ получения порошковых материалов из термопластов | 1983 |

|

SU1213612A1 |

| T.Nazy, R.Davis Cryopylverizing, Chemical Tech-ology, 1976, V 3, 200-203 | |||

| Борисов E.M | |||

| и ДР, Получение то- неодисперсного порошка резин при по- ложительньк температурах | |||

| Каучук и резияа, 1977, № 10, с.32-34 | |||

| Способ переработки грубого растительного сырья на корм | 1982 |

|

SU1067638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения порошковых полимерных материалов | 1982 |

|

SU1061365A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-09-15—Публикация

1983-06-22—Подача