Изобретение относится к переработке высокомолекулярных соединений, а именно к области высокодисперсных материалов на основе термопластичных полимеров и может быть использовано в химической промышленнрсти для получения порошков, предназначенных для последующей переработки в изделия, а также для получения полимерных покрытий, используемых для антикоррозионной 3aiUHtbi металлов.

Известен способ получения по|рошковых полимерных Материалов путем пневматического распыления расплава, состоящий из следующих бпераций: получение гранулированных полимерных смесей; расплав-у ление гранул; распыление расплава в атмосфере инертного газа; охлаждение порошка; рассев.

К недостаткам этого способа относятся большие энергозатраты, что связано с ис пользованием давлений до 200 атм для распыления расплава и необходимостью работы в токе инертного газа.

Известен также способ получения тонких порошков из полиэтилена путем истирания предварительно размягченного полиэтилена в температурном диапазоне от до точки плавления.

Недостатком способа является то, что он не позволяет измельчать аморфные терг мопласты и не дает возможность получать порЬшкг1 из композиционныхполимернь1х и наполненных материалов. Способ тгакже не дает брзможиость получать порошки прли этилене молекулярного веса более 20000 с размером частиц менее 1 мм, кроме того, процесс связан с высокими знергозатрата .; , . : . /: /:. :,./, Наиболее бл:изким по технической сущности и достигаемому Положительному зффекту к заявленному является способ получения порошковых полимеров материалов, включающий перемешивание компонентов полимерной композиции при TeMnepatype, обеспечивающей получение расплава, и давлении 0,3-50 МПа,охла)«сдение расплава до температуры затвердевания и последующее измёл1ьч«нив до порошкообразного состояния. Причем сначала осуществляют предварительное дробление до размера частиц не более 3 мм, а затем механимёское тонкое измельчение, например, ударным воздействием.

Недостатками этого способа являются большие энергетические затраты, что связанос многостадийностью и использованием большого количества единиц oбopyдoвaниЯi а также резкая зависимость произв6д1лтельноСти от температуры среды и от требуемого размера частиц при тонком измельчении.

Также недостатком способа является неоднородность порошка по фракционному сорта ву и невозможность получения порошка с размером частиц менее 50 мкм. Такре низкое качество порошковых материалов является причиной дефектов при получении покрытий из этрго порошка.;

Целью изобретения является снижение энергетических затрат на получение порошковых полимерных материалов, а также повышение качества порошка за счет увеличения степени дисперсности и однородности..

Указанная цель достигается тем, что в способе Получения порошковых полимерных материалов, включающем перемешивание компонентов полимерной композиции при температуре, обеспечивающей получение расплава, и давлении р,3--50 МПа, охлаждение рас-плава и последующее измельчение До порошкообразного состояния, охлаждение расплава осуществляют до температуры на 3-40 G ниже температуры затвердевания полимера и измельчение осуществляют путем одновременного с охлаждением воздействия деформации сдвига от 0,5 до 50 при снижении давления до 0,1-0 25МГ1а.

Предлагаемый способ осуществляют следующим образом. Компоненты полимермой композиции перемешивают г1ринагреван|)1и температуры текучести полимера и при воздействии давления 0,350 Mna.SaTeMi при охлаждении расплава до температуры на ниже температуры затвердевания, в нем возникают внутренние напряжения, которые приводят к растрескивани1б материала. ДефЪрМаЦия сдвига, которая воздействует на материал, и возникающие внутренние напряжения способствук т измельчению материала до необходимой дисперсности. Ори этрм, чем. быстрее .происходит охлаждение полимерной массы, чем больше давление и сдвиго вые деформации, тем мельче г|6рршок, получ{аемь1й при измельчений.

Процесс получения порошка можно проводить, например, в смесителе с осциллирующим шнеком.

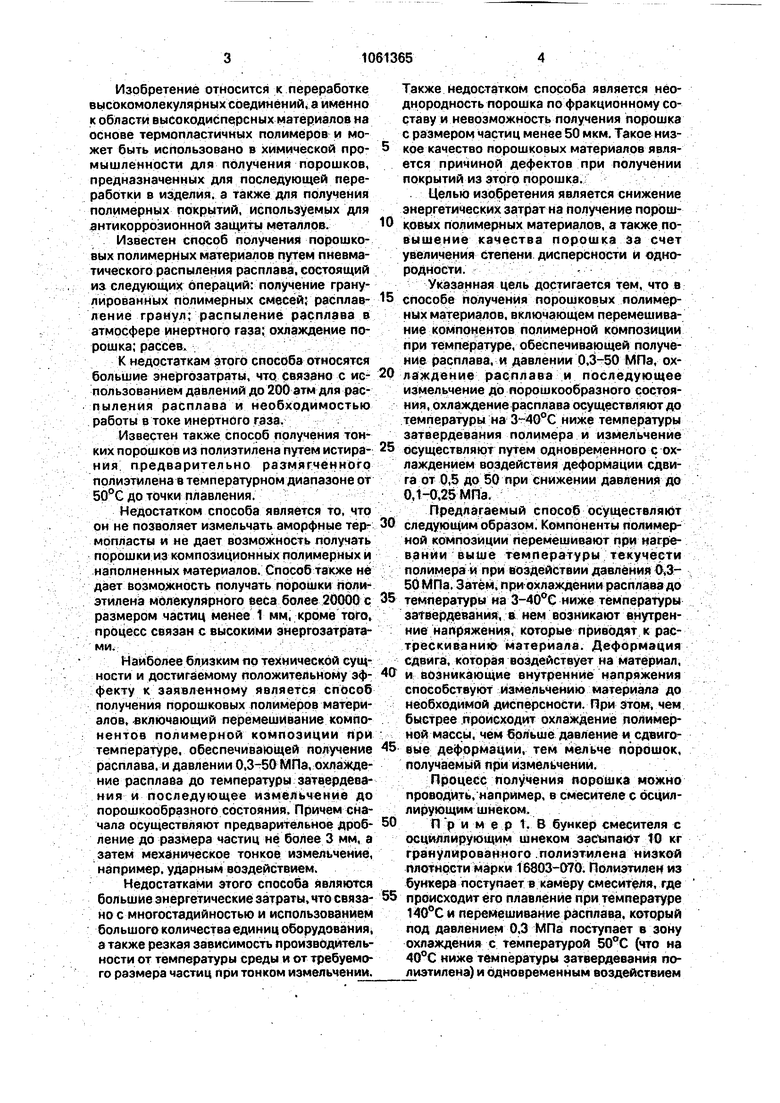

П р и м е р 1. В бункер смесителя с осцй Ллирующим Шнеком 10 кг гранулированного .полиэтилена нйЗкай плотности марки 16803 070. Полиэтилен из бункера поступает в камеру смесителя, где происходит егр плавление при температуре 140°С и перемешивание расплава, котррый под давлением 0,3 МПа поступает в зону охлаждения с температурой 50°С (что на 40°С ниже температуры затвердевания полиэтилена) и одновременным воздействием

деформации сдвига 50. Дисперсный состав полученного лорошка приведен в таблице.

Пример 2-33. Аналогичны примеру 1. Вид материала, параметры процесса и характеристика полученного порошка приведены в таблице.

Как видно из приведенных примеров, предлагаемый способ позволяет получать порошковые материалы с размером частиц, значительно меньше размера частиц, получаемых способом-прототипом. Также по«ышена однородность получаемого порошка, так как сужен его фракционный состав. Предлагаемый способ позволяет также создать непрерывный процесс производства порошковых материалов, который обладает целым рядом преимуществ перед аналогичными способами: значительно снижаются знергозатраты. использование предлагаемого способа обеспечивает возможность осуществления непрерывного

контроля качества и возможность регулирований качества получаемого продукта:

Кроме того, как показал микроскопический анализ (микроскоп МИМ-7), частицы полиэтилена, полученные по способу-прототипу, имеют неправильную вытянутую форму, существенно отличаясь от округлых сферических частиц, получаемых согласно изобретению. В результате сыпучесть порошка, получаемого по прототипу, хуже сыпучестм порошка, получаемого согласно изобретению.

(56) Техйико-экономическое обоснование и предпроектная проработка производства порошков из полиэтилена низкой плотности. Ленинград. 1974.

Заявка ФРГ 1229709, кл. В 29 В 1/t2, Опублик. 1954,

Благонравова А.А., Непомнящий А. И. Лаковые эпоксидные СМОЛЫ..ХИМИЯ, М., 1972.

Формула изобретения

СПОСОБ ПОЛУЧЕНИЯ nOPOiUJKOBblX ПОЛИМЕРНЫХ 1ИАТЕ1 ИАЛОВ. включающий перемешивание компонентов полимерной композиции при температуре, обеспечивающей получение; расплава, и дав)1ений 0,3-50 , охлаждение айппава и последующее измельчений до порошкообразногр состояния, отличающийся тем/что, с Целью улучшения качества конечного продукта за счет увеличениястепени дисперсности и однородности и снижения энергетических затрат, охлажде ние расплава осуществляют до температуры, на 3 - ниже температуры затвердевания полимера и измельчение осуществляют путем одновременного с охла.ждением воздействия деформаций сдвига от 0,5 до 50 при снижении давления до ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения тонкого порошка из полимерного материала | 1983 |

|

SU1120587A1 |

| Способ получения порошковых материалов из термопластов | 1983 |

|

SU1213612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2002 |

|

RU2220998C1 |

| Способ измельчения полимерного материала | 1979 |

|

SU1022735A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2019 |

|

RU2737188C1 |

| Способ получения порошковой композиции для покрытий | 1980 |

|

SU979465A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАТЕРИАЛОВ | 1992 |

|

RU2026182C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| ПОРОШКОВЫЙ ОСВЕТЛИТЕЛЬ И КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНОВОЙ СМОЛЫ | 1993 |

|

RU2203898C2 |

;,;-,:/: -:.;;::.: ,:;,/:,..,.:;; .

Авторы

Даты

1993-11-15—Публикация

1982-07-06—Подача