Изобретение относится к порошковой металлургии, в частности к способам получения композиционных волокнистых материалов.

Целью изобретения является повышение прочностных характеристик композиционных материалов.

Данный способ включает в себя сборку многослойной заготовки из предварительно спрессованных слоев порошка металлической матрицы и слоев однонаправленных дискретных волокон, брикетирование заготовки, ее нагрев в защитной атмосфере, горячее прессование под давлением 500-600 МПа в направлении нормали слоев и последующее экструдирование в направлении ориентации волокон. Повышение прочностных характеристик композиционного материала обеспечивает горячее прессование перед экструзией, которое препятствует увеличению поперечного сечения волокон в начальной стадии экструзии.

П р и м е р 1. Получение композиционного материала на основе железного порошка ПЖ4М2, фракции до 160 мкм, армированного волокнами из стали 55.

Прокаткой порошка матрицы получают листы толщиной 0,058 см, шириной 3,1 см, длиной 4,2 см, плотностью 5,9 г/см3. В пресс-форму устанавливают 52 слоя матрицы, межу ними с ориентацией вдоль длины слоев размещают волокна из стали 55 диаметром 0,02 см и длиной 0,4 см. Полученную многослойную заготовку брикетируют под давлением 600 МПа. Объем волокон в каждом слое составляет 0,18 см3, а их объемное содержание в композиционном материале 24% Затем брикет нагревают в защитной среде (водород) при 1100±25оС в течение 0,5 ч и в пресс-форме подвергают горячему прессованию в направлении нормали слоев под давлением 600 МПа. Далее брикет нагревают до 1100±25оС и экструдируют через коническую матрицу 2 α= 110о с коэффициентом вытяжки λ= 6.

П р и м е р 2. По данному способу также получен материал на основе стального порошка марки 40Х, фракции до 160 мкм и волокон из стали Х18Н9Т диаметром 0,01 см, медного порошка ПМС-1 фракции до 160 мкм и волокон из молибдена диаметром 0,01 см и медного порошка ПМС-1 фракции до 160 мкм и волокон из никеля диаметром 0,01 см.

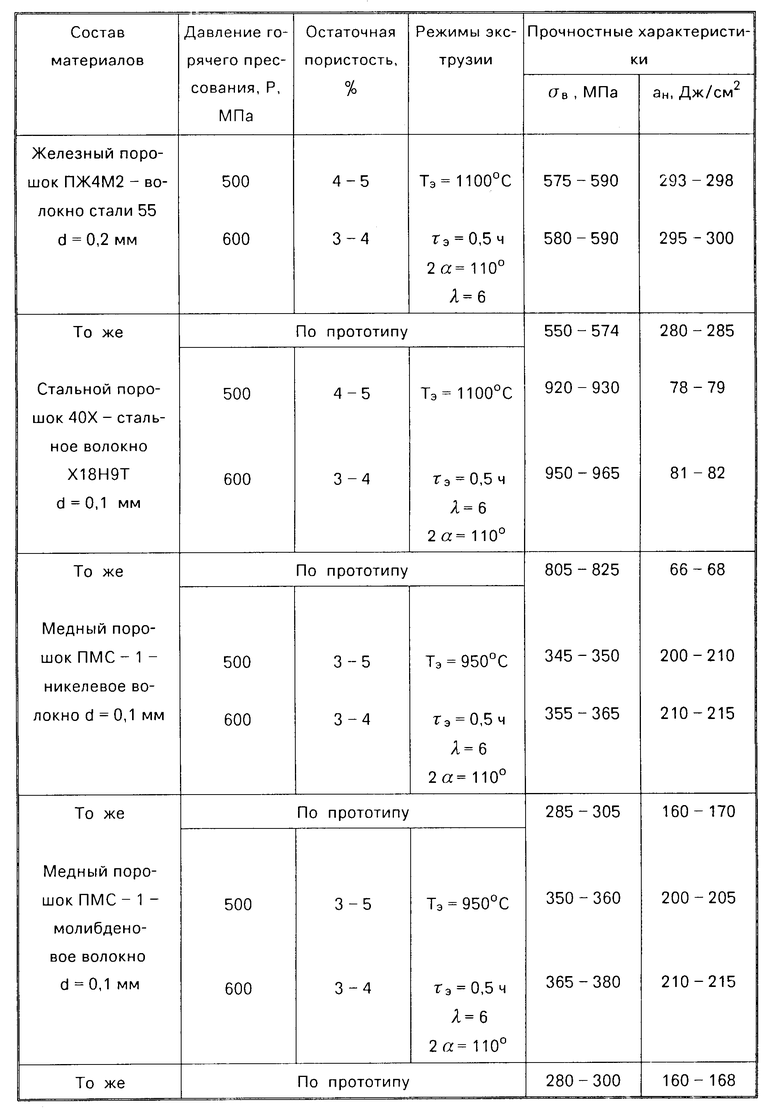

Экспериментальные данные представлены в таблице в сравнении со свойствами материалов того же состава, полученных по способу-прототипу.

Рабочие давления при горячем прессовании брикетов из композиций железный порошок стальное волокно, стальной порошок стальное волокно, медный порошок молибденовое волокно и медный порошок никелевое волокно определены экспериментально. Результаты экспериментов приведены в таблице.

Сравнительный (с прототипом) анализ полученных результатов показывает, что осуществление горячего прессования брикетов до экструзии под давлением 500 МПа и выше во всех случаях приводит к повышению прочностных характеристик композиционных материалов.

С увеличением давления горячего прессования до 500 МПа остаточная пористость брикетов уменьшается до 3-5% а прочностные характеристики композиционных материалов улучшаются в среднем на 12-15% При увеличении давления горячего прессования от 500 МПа до 600 МПа улучшение прочностных характеристик замедляется (в среднем улучшается на 4-5%), что объясняется незначительным уменьшением остаточной пористости брикетов (до 3-4%). Дальнейшее увеличение горячего прессования возможно, но нецелесообразно, так как остаточная пористость брикетов, а следовательно, и прочностные характеристики композиционных материалов, практически не изменяются.

На основании полученных результатов можно сделать вывод, что предложенный способ получения композиционных материалов, армированных волокнами, позволяет получить беспористые детали с высокими прочностными характеристиками, т.е. с повышенной работоспособностью, что дает экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1986 |

|

SU1376587A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

| Дисперсно-упрочненный композиционный материал на основе меди | 2020 |

|

RU2740677C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| Способ изготовления композитных керамических изделий | 2015 |

|

RU2612179C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения композиционных волокнистых материалов. Целью изобретения является повышение прочностных характеристик композиционных материалов. Данный способ включает в себя, сборку многослойной заготовки из предварительно спрессованных слоев порошка металлической матрицы и слоев однонаправленных дискретных волокон, брикетирование заготовки, ее нагрев в защитной среде, горячее прессование под давлением 500 600 МПа в направлении нормали слоев и последующее экструдирование в направлении ориентации волокон. Для композиционного материала, полученного из порошка железа ПЖ4М2 и волокна стали 55/⊘ 0,2 мм P 0,4 см, при объемном содержании волокна 24% предел прочности σВ= (575-590) МПа ударная вязкость aн= (293-300) Дж/см2 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, включающий сборку многослойной заготовки из предварительно спрессованных слоев порошка матрицы и слоев однонаправленных волокон, ее брикетирование, нагрев в защитной среде, горячую обработку давлением и отжиг, отличающийся тем, что, с целью повышения прочностных характеристик композиционных материалов, горячую обработку осуществляют прессованием под давлением 500 600 МПа в направлении нормали слоев и обработанную заготовку подвергают экструзии в направлении ориентации волокон.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1986 |

|

SU1376587A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-20—Публикация

1986-05-05—Подача