Изобретение относится к композиционным материалам, в частности к способам изготовления волокнистых композиционных материалов на металлической основе. Целью изобретения является повышение прочностных свойств композиционного материала.

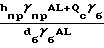

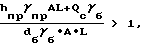

Для достижения поставленной цели предварительно уплотненные слои порошка матрицы, чередующиеся со слоями волокон, брикетируют, нагревают брикет в защитной среде, экструдируют и затем отжигают. При этом объем Qс волокон в слое выбирают по формуле 1 а слой матрицы изготавливают толщиной hпр, удовлетворяющей условию

1 а слой матрицы изготавливают толщиной hпр, удовлетворяющей условию > 1 где а, l ширина и длина композиционного слоя в материале;

> 1 где а, l ширина и длина композиционного слоя в материале;

A, L ширина и длина композиционного слоя в брикете;

dкм, dб диаметры волокон в композиционном материале и в брикете;

γпр, γб плотности слоя матрицы после предварительного уплотнения и брикетирования;

Кзап. коэффициент заполнения,

Изобретение иллюстрируется следующим примером.

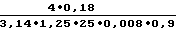

Был изготовлен композиционный материал на основе железного порошка ПЖ4М2 (ГОСТ 9849-74) фракции до 160 мкм, армированного волокнами из стали марки сталь 55. Диаметр волокон в композиционном материале d км= 0,008 см, длина волокон lкм2,4 см, толщина композиционного слоя материала hкм 3 dкм 0,024 см, ширина слоя а 1,25 см, длина слоя l 25 см. Коэффициент заполнения слоя волокнами Кзап. 0,9. Горячая обработка заготовки композиционного материала осуществляется экструзией при степени обжатия λ 6. Объем волокон в слое при этом составил 0,18 см3, это удовлетворяет условию в формуле изобретения

1

1

При нарушении этого условия объем волокон будет либо недостаточен для достижения заданной объемной доли, либо волокна будут соприкасаться между собой, что приведет к уменьшению прочности. В данном примере объемное содержание волокон в композиционном материале 24%

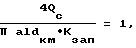

Прокаткой порошка матрицы получают листы толщиной hпр.0,075 см, шириной 3,1 см, длиной 5,0 см, плотностью γпр 5,6 г/см3. В пресс-форме устанавливают 52 слоя матрицы, между ними размещают волокна из стали марки сталь 55 диаметром dб 0,02 см, длиной lб 0,4 см с ориентацией вдоль длины слоев матрицы. Многослойную массу брикетируют подпрессовкой под давлением 500-550 МПа, выдерживая размер А 3,1 см, L 5 см. Затем брикет нагревают в защитной среде (водород) при 1050-1150оС в течение 0,5-0,75 ч и подвергают экструзии через коническую матрицу 2 α110о с коэффициентом вытяжки λ 6.

При этом выполнение второго условия из формулы изобретения обеспечивает соотношение между суммарной массой предварительно уплотненного слоя матрицы, равной hпр. γпр. AL и слоя волокон Qс γб одной стороны, и массой брикета dб γб AL с другой, обеспечивающее заданную объемную долю волокон в готовом материале.

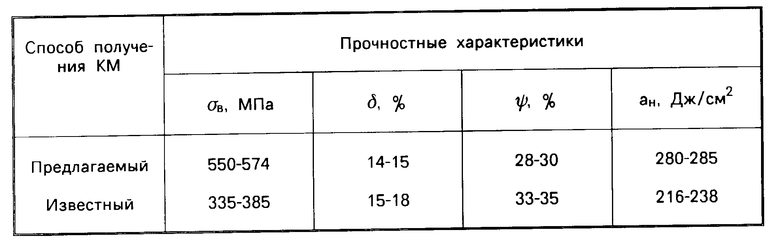

Результаты испытаний материала, полученного по предложенному и известному способам, приведены в таблице.

В КМ, полученном известным способом, все волокна размещены в матрице с ориентацией, но их поперечные сечения не уменьшаются, материал имеет остаточную пористость.

В предложенном способе все волокна ориентированы, уменьшены в поперечном сечении, достигнута беспористая структура.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1986 |

|

SU1434790A1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ МАГНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035261C1 |

| Лист композиционного материала и способ его производства | 2017 |

|

RU2714062C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| Способ производства полуфабрикатов из стружковых отходов алюминиевых сплавов | 1990 |

|

SU1722694A1 |

| Способ производства полуфабрикатов из отходов алюминиевых сплавов | 1990 |

|

SU1731433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2017 |

|

RU2712999C1 |

Изобретение относится к композиционным материалам, в частности к способам изготовления волокнистых композиционных материалов на металлической основе. Целью изобретения является повышение прочностных свойств композиционного материала. Предварительно уплотненные слои порошка матрицы, чередующиеся со слоями волокон, брикетируют, нагревают брикет в защитной среде, экструдируют и затем отжигают. При этом объем Qс волокон в слое выбирают по формуле 4Qс/(πaldкмKзал)=1, а слой матрицы изготавливают толщиной hпр, удовлетворяющей условию (hпрγпрA·L+Qlγб)/(dбγбA·L>1, где a, l ширина и длина композиционного слоя в материале; A, L ширина и длина композиционного слоя в брикете; dкм, dб диаметры волокна в композиционном материале и в брикете; γпр, γб плотности слоя матрицы после предварительного уплотнения и брикетирования; Kзап коэффициент заполнения. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, включающий брикетирование чередующихся предварительно уплотненных слоев порошка матрицы со слоями волокон, нагрев брикета в защитной среде, экструзию и отжиг, отличающийся тем, что, с целью повышения прочностных свойств, объем Oс волокон в слое выбирают по формуле

а слой матрицы изготавливают толщиной hпр, удовлетворяющей условию

где a, l ширина и длина композиционного слоя в материале;

А, L ширина и длина композиционного слоя в брикете;

Lкм, dб диаметры волокна в композиционном материале и брикете;

γпр, γб плотность слоя матрицы после предварительного уплотнения и брикетирования;

Кзап коэффициент заполнения слоя волокнами.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХМАТЕРИАЛОВ | 1972 |

|

SU432973A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-10—Публикация

1986-04-15—Подача