4а

Од

сл tc

00

Изобретение относится к химической технологии, а именно к получению неорганических ионообменных материалов на основе гидроксида алюминия для извлечения из водных растворов анионов, и может быть использовано в химической, металлургической и других отраслях промьтшенности для очистки от ионных примесей произведет- венных растворов и сточных вод.

Цель изобретения - повьшение химической устойчивости анионообменника при сохранении его обменной емкости.

Пример 1.ВЗлО,1М раст- вора NajtAlCOH) растворяют заданное количество NaW04., обеспечивая ионное соотношение в растворе А1 (III} : : W (VI) в 0,03-0,14. В полученный раствор вливают 0,2 н. раствор НС1, осуществляя непрерьшное перемешивание. Конечное значение рН суспензии поддерживают на уровне 6-9. Осгщок промывают водой до остаточного содержания в маточном растворе ионов нат- рия 0,08-0,1 г/л и отделяют от раствора. Полученную пасту наносят слоем 5-10 мм на рифленую поверхность с размерами бороздок 3x5 мм и высушивают в сушильном шкафу при 100-110 С до постоянного веса. Высушенньп1 материал измельчают и просеивают.

Фракцию осадка с размером частиц 0,5-1,0 мм помещают в ионообменную колонну, где обрабатьгаают 0,25-0,35 н 1здствором до полного насьщения материала сульфат-ионами. Затем осадок извлекают из колонны, подсушивают на воздухе и прокаливают в муфельной печи при 500-550°С в течение 4-6 ч После охлаждения материал представляет собой готовый продукт - неорганический анионообменник, основную фракцию которого составляют гранулы с размером 0,4-0,8 мм.-После десорбции сульфат-ионов (обработка 0,1-0,2 н. раствором NaOH) анионообменник готов к работе в сорбционном цикле.

Пример 2. В 3 л О,1 N раствора AlClj при интенсивном перемешивании вливают 0,2 н. раствор NaOH, содержащий заданное количество обеспечивая ионное соотношение; А1 (III) : W (VI) « 1:0,03-0,14. Конечное значение рН суспензии поддер живают на уровне 6-9. Дальнейшую обработку вьщелившегося осадка ведут по примеру 1.

,-

. ю

|5 20 25ЗО,, Q j

, 50

55

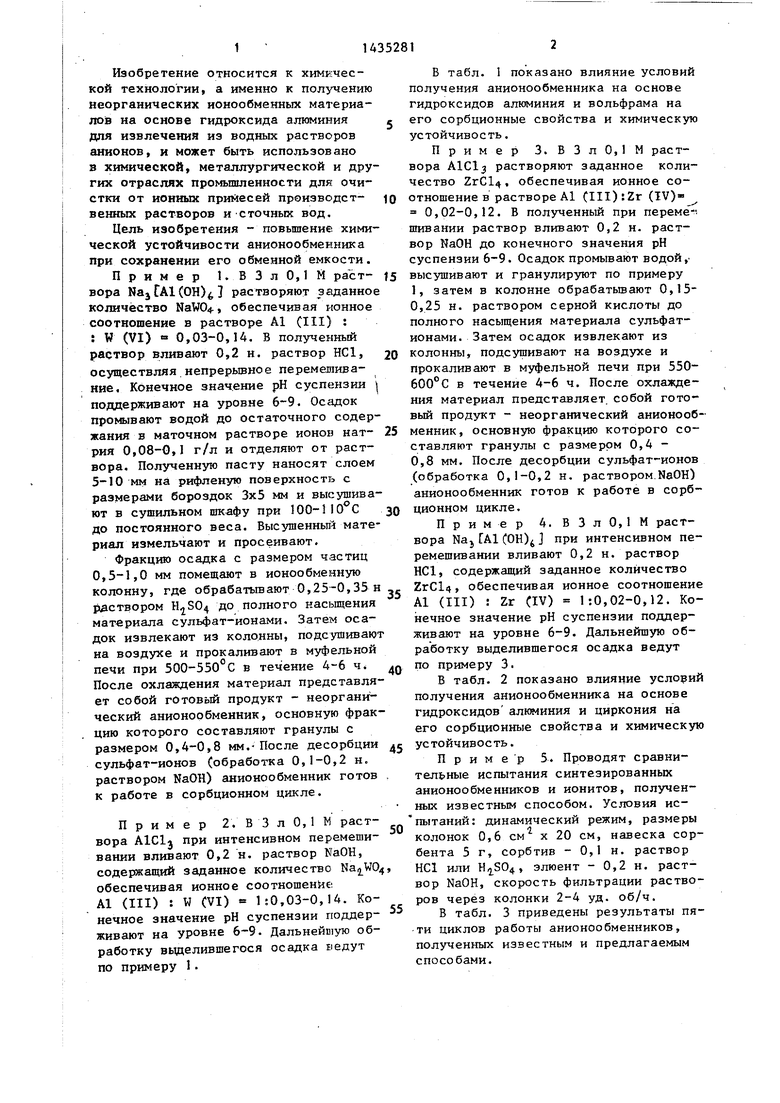

В табл. 1 показано влияние условий получения анионообменника на основе гидроксидов алюминия и вольфрама на его сорбционные свойства и химическую устойчивость.

Пример 3. ВЗлО,1М раствора AlCl растворяют заданное количество ZrCl4, обеспечивая ионное соотношение в растворе А1 (III);Zr (IV) 0,02-0,12. В полученньй при переме- шивании раствор вливают 0,2 н. раствор NaOH до конечного значения рН суспензии 6-9. Осадок промывают водой, высушивают и гранулируют по примеру 1, затем в колонне обрабатьшают 0,15- 0,25 н. раствором серной кислоты до полного насыщения материала сульфат- ионами. Затем осадок извлекают из колонны, подсушивают на воздухе и прокаливают в муфельной печи при 550- в течение 4-6 ч. После охлаждения материал представляет, собой готовый продукт - неорганический анионообменник, основную фракцию которого составляют гранулы с размером 0,4 - 0,8 мм. После десорбции сульфат-ионов (обработка 0,1-0,2 н. раствором.NaOH) анионообменник готов к работе в сорбционном цикле.

Пример 4. ВЗлО,1М раствора Naj ГА1СОН) j при интенсивном перемешивании вливают 0,2 н. раствор НС1, содержащий заданное количество ZrCl4, обеспечивая ионное соотношение А1 (III) : Zr (IV) 1:0,02-0,12. Конечное значение рН суспензии поддерживают на уровне 6-9. Дальнейшую обработку выделившегося осадка ведут по примеру 3.

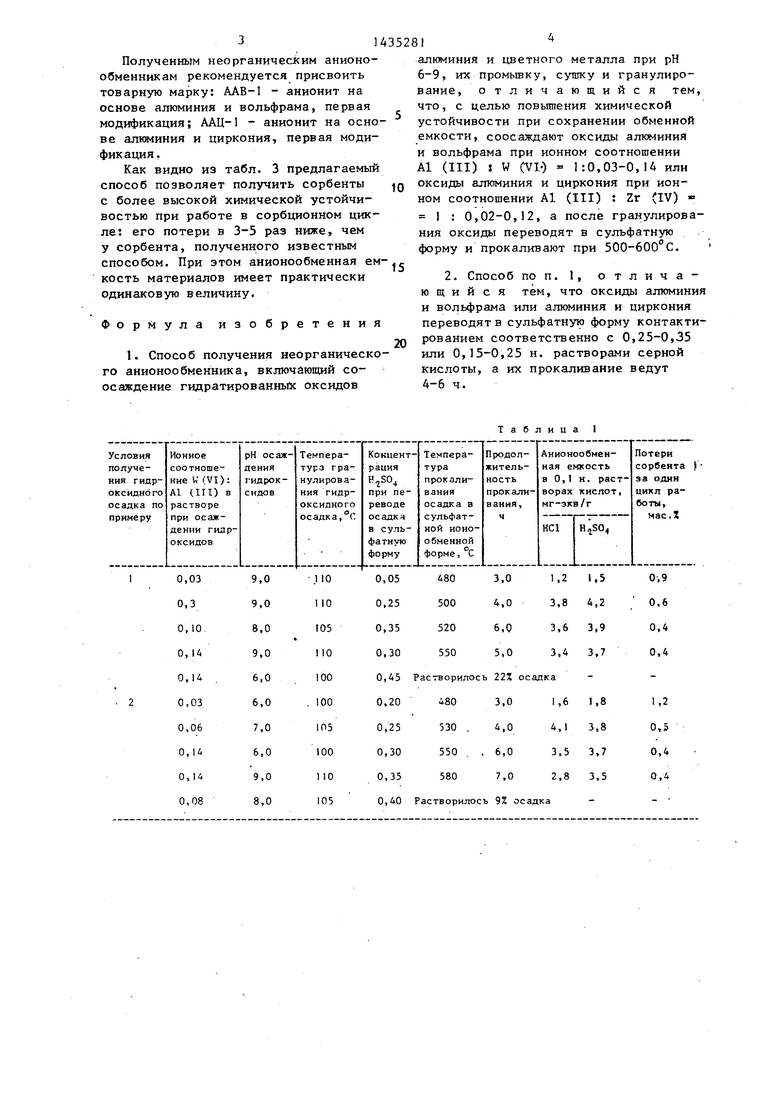

В табл. 2 показано влияиие условий получения анионообменника на основе гидроксидов алюминия и циркония на его сорбционные свойства и химическую устойчивость.

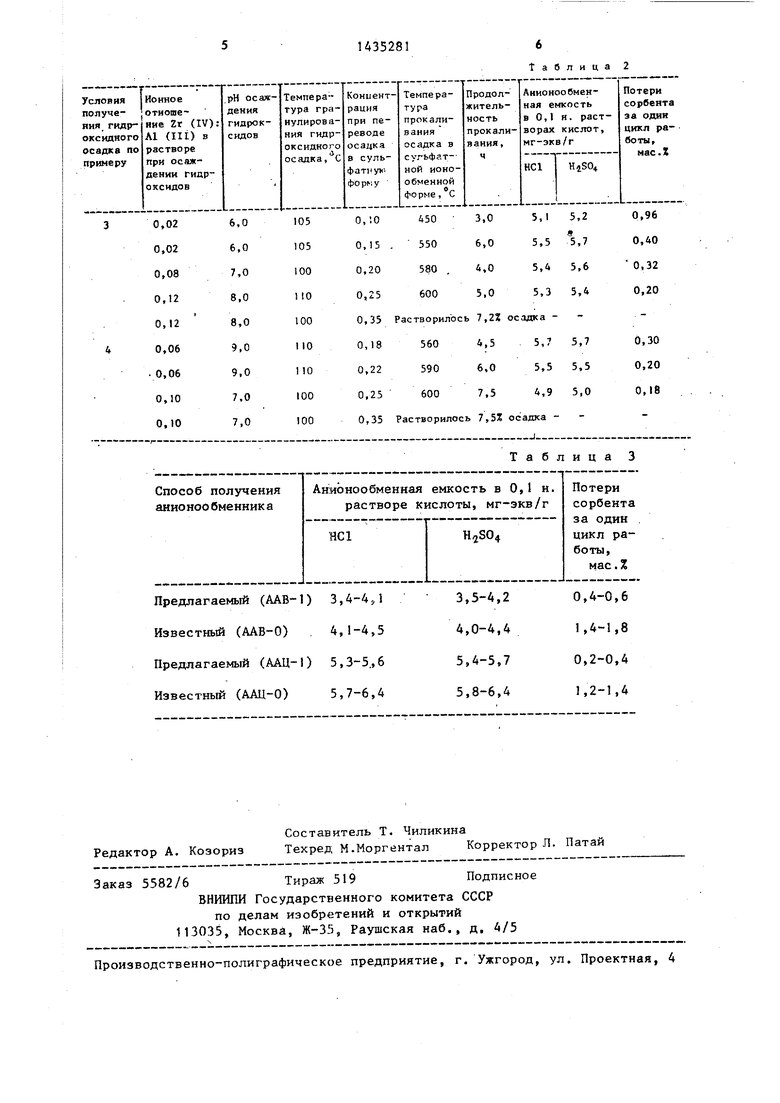

П р и м е р 5. Проводят сравнительные испытания синтезированных анионообменников и ионитов, получен- ньк известным способом. Условия ис- пытаний: динамический режим, размеры колонок 0,6 см X 20 см, навеска сорбента 5 г, сорбтив - 0,1 н. раствор НС1 или Н;2.04, элюент - 0,2 н. раствор NaOH, скорость фильтрации растворов через колонки 2-4 уд. об/ч.

В табл. 3 приведены результаты пяти циклов работы анионообменников, полученных известным и предлагаемым способами.

обменникам рекомендуется присвоить товарную марку: AAB-I - анионит на основе алюминия и вольфрама, первая модификация; ААЦ-1 - анионит на основе алнминия и циркония, первая модификация.

Как видно из табл. 3 предлагаемый

6-9, их промывку, сушку и гранулирование, отличающийся тем, что, с целью повышения химической устойчивости при сохранении обменной емкости, соосаждают оксиды алюминия и вольфрама при ионном соотношении А1 (III) J W CV1-) 1:0,03-0,14 или

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неорганического анионообменника | 1984 |

|

SU1189497A1 |

| Способ получения неорганического анионообменника ААТ-1 | 1987 |

|

SU1435280A1 |

| Способ получения неорганического анионообменника | 1985 |

|

SU1274763A1 |

| Способ получения неорганического анионообменника | 1983 |

|

SU1125043A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНООБМЕННИКА НА ОСНОВЕ ГИДРОКСИДА ТИТАНА | 1991 |

|

SU1807606A1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНФТОРСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2421402C1 |

| НЕОРГАНИЧЕСКИЙ ИОНООБМЕННИК НА ОСНОВЕ ОКСИДОВ МАРГАНЦА (III, IY) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2094115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННИКА ДЛЯ ИЗВЛЕЧЕНИЯ ХРОМА (VI) ИЗ РАСТВОРОВ | 1995 |

|

RU2104776C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ФОСФАТА ТИТАНА | 2009 |

|

RU2401160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ НЕОРГАНИЧЕСКИХ СОРБЕНТОВ НА ОСНОВЕ ОКСИГИДРАТОВ МЕТАЛЛОВ | 2004 |

|

RU2261757C1 |

Изобретение относится к химической технологии, конкретно к получению неорганических анионитов для извлечения из водных растворов анионов, может быть использовано в химической, металлургической и других отраслях промышленности для очистки от ионньк примесей производственных растворов и сточных вод и позволяет в 3-5 раз повысить их химическую устойчивость при сохранении сорбционной емкости. Сущность способа заключается в совместном осаждении гидроксидов алюминия (III) и вольфрама (VI) или циркония (IV) при рН 6-9 и ионном соотношении в растворе А1 (III): W fVI) 1:0,03-0,14 или А1 (III): Zn (IV) 1:0,02-0,12, промывке образовавшегося осадка водой, в его гранулировании с последующим переводом гранулированного осадка в сульфатную форму контактированием с 0,25-0,35 или 0,15-2,5 н. раствором и его прокаливанием в данной форме при 500-600 С в течение 4-6 ч. Перед использованием анионообменника в сорб- ционном цикле его переводят в ОН-фор- му обработкой 0,1-0,2 н. раствором NaOH. 1 з.п.ф-лы, 3 табл. (Л

способ позволяет получить сорбенты д оксиды алюминия и циркония при ион- с более высокой химической устойчи- ном соотношении А1 (III) : Zr IV) востью при работе в сорбционном цикле: его потери в 3-5 раз ниже, чем у сорбента, полученного известным способом. При этом анионообменная ем-, кость материалов имеет практически одинаковую величину.

1 : 0,02-0,12, а после гранулиров ния оксиды переводят в сульфатную форму и прокаливают при ЗОО-бОО С.

Формула изобретения

оксиды алюминия и циркония при ион- ном соотношении А1 (III) : Zr IV)

1 : 0,02-0,12, а после гранулирования оксиды переводят в сульфатную форму и прокаливают при ЗОО-бОО С.

оксиды алюминия и циркония при ион- ном соотношении А1 (III) : Zr IV)

Таблица I

I

1

- о о

Ионное отноше- яие Zr IV): Al (Hi) в растворе при осаж дении гидр- оксидов

рН осалг- дения гидрок- сндов

Температура гранулирования ГИДР оксидного осадка.

5,1 5,2

в

6,01050,0450 3,0

6,0105О,IS. 5506,05,5 3,7

7,01000,20580 .4,05,4 5,6

8,0ПО0,256005,05,3 5,4

t

8,01000,35Растворилось7,2%осадка 9,0ПО0,185604,55,7 5,7

9,0ПО0,225906,05,5 5,5

7,01000,256007,54,9 5,0

7,01000,35Растворилось7,52осадка Таблица 3

Способ получения Анионообменная емкость в 0,1 н. Потери анионообменникарастворе кислоты, мг-экв/г сорбента

---,.--..«.- 32 один , НС1H2S04 цикл работы, мае. %

Предлагаемый (ААВ-1)3,4-4,13,5-4,20,4-0,6

Известный (ААВ-0)4,1-4,54,0-4,41,4-1,8

Предлагаемый (ААЦ-1)5,3-5.,65,4-5,70,2-0,4

Известный (ААЦ-0)5,7-6,45,8-6,41,2-1,4

Составитель Т, Чиликина Редактор А. Козориз Техред М.Моргентал Корректор Л. Патай

Заказ 5582/6Тираж 519Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-355 Раушская наб., д, 4/5

Таблица 2

-

Темпера- туга

прокаливанияосадка в сугьфат-- ной ионообменнойфо рме, С

Продолжительностьпрокали вания, ч

Аииоиоовмен- ная емкость в 0,1 н. растворах кислот, мг-экв/г

НС1

HjSO

Потери сорбента за один цикл работы, мае. 2

5,2

в

3,7

5,6

5,4

5,7

5,5

5,0

0,96 0,40 0,32 0,20

0,30 0,20 0,18

| Способ получения неорганического анионообменника | 1983 |

|

SU1125043A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения неорганического анионообменника | 1984 |

|

SU1189497A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1988-11-07—Публикация

1987-04-13—Подача