Изобретение относится к химической технологии, а именно к технологии получения неорганических сорбентов на основе гидроксидов переходных металлов, в частности титана (IV), и может быть использовано на предприятиях цветной металлургии для синтеза анионообменников, избирательно поглощающих из растворов и сточных вод токсичные соединения мышьяка.

Цель изобретения повышение обменной емкости сорбента по мышьяку при работе в многоцикловом процессе.

Поставленная цель достигается способом получения анионообменика на основе гидроксида титана, включающим взаимодействие растворимой соли титана (IV) с щелочью в присутствии соли железа (III) при мольном соотношении в растворе Fe(III): Ti(IV)= 0,20-0,28, перевод выделившегося осадка в фосфатную ионообменную форму путем его обработки раствором соединений фосфора при мольном соотношении Р(V) к Ti(IV), равным 0,7-1,4, и рН 1,5-3,5 с последующим гранулированием осадка и его прокаливанием при 570-590оС в течение 5-6 ч.

Отличительным признаком заявляемого способа является то, что взаимодействие соли титана с щелочью при осаждении ведут в присутствии растворимой соли железа (III), при мольном отношении в растворе Fe(III):Ti(IV) 0,20-0,28.

Другое отличие способа состоит в том, что прокаливание гидроксида титана с легирующими добавками ионов железа (III) в фосфатной ионообменной форме осуществляют при 570-590оС.

Технология способа состоит в следующем.

На первом этапе проводят совместное осаждение гидроксидов Fe(III) и Ti(IV) путем вливания при перемешивании раствора солей титана и железа с мольным отношением Fe(III):Ti(IV) 0,20-0,28 в раствор NaОH, рН суспензии при осаждении поддерживают равным 6-8. В полученную суспензию вводят фосфатсодержащий реагент, например Na3PO4, H3PO4, обеспечивая мольное отношение P(V) к Ti(IV), равное 0,7-1,4, и рН суспензии в пределах 1,5-3,5 (корректировка рН добавлением 1 М раствора HCl). Суспензию выдерживают при периодическом перемешивании 2-3 ч.

Второе этап гранулирование осадка в фосфатной ионообменной форме может осуществляться любым известным методом, например замораживанием или высушиванием.

По первому методу: полученный осадок отмывают от избытка электролита методом последовательных декантаций и гранулируют замораживанием при -5оС до полного промерзания осадка. После размораживания получают материал в виде гранул с размером 0,2-0,8 мм.

По второму способу: осадок помещают на фильтр и обезвоживают до начала его растрескивания. Полученную пасту наносят слоем толщиной 10-15 мм на рифленую поверхность и сушат на воздухе при 50-100оС. Высушенный материал измельчают и классифицируют, отбирая фракцию частиц с размером 0,5-1 мм.

На третьем этапе полученный по любому из приведенных вариантов гранулят легированный ионами Fe(III) гидроксид титана в фосфатной ионообменной форме прокаливают в прокалочной печи при 570-590оС в течение 4-6 ч. Прокаленный материал является готовым сорбентом для извлечения мышьяка из растворов. Так как после прокаливания он находится в фосфатной ионообменной форме, то перед его использованием в цикле сорбции проводят десорбцию РО43-ионов обработкой осадка 0,5-2,0 М раствором NaOH.

Приведенные режимы получения сорбента являются оптимальными для достижения заданной цели и обусловлены следующими соображениями и экспериментальными данными.

Выбор гидроксида титана (IV) в качестве основы для синтеза сорбента связан с высокой способностью данного вещества поглощать мышьяк из растворов.

Легирующие добавки ионов железа (III) в гидроксид титана вводят для увеличения сорбционной емкости анионообменника по мышьяку. Оптимальная концентрация Fe(III)-ионов в гидроксиде титана определена из экспериментальных данных.

Для гранулирования осадка используются те же, что в способе-прототипе, методы: замораживание или высушивание, которые обеспечивают достаточную для практического применения анионообменника прочность его гранул.

Проведение термической обработки гидроксида титана с добавкой железа в солевой форме необходимо для повышения химической устойчивости получаемого анионообменника при его работе в повторяющемся сорбционном цикле.

Режим термообработки гидроксидного осадка в фосфатной ионообменной форме определен из экспериментов, в ходе которых оценивалось влияние температуры прокаливания материала на обменную емкость по мышьяку и химическую устойчивость получаемых анионообменников.

После термообработки готовый продукт остается в фосфатной ионообменной форме. Для его использования в сорбционном цикле осуществляют десорбцию фосфат-ионов из состава сорбента известным методом, например его обработкой 0,5-2,0 М раствором NaOH.

Эффективность описываемого способа иллюстрируется нижеследующими примерами.

П р и м е р 1. В 2 л 0,2 М раствора TiCl4 в 1 М НСl вводят раствор FeCl3, обеспечивая заданное мольное соотношение Fe(III):Ri(IV). Полученную смесь вливают при перемешивании в 5 л 0,3 М раствора NaOH (рН осаждения 6-8). В полученную суспензию добавляют заданное количество Na3PO4, обеспечивая мольное отношение P(V):TiO2 0,7-1,4 и рН 1,5-3,5 (корректировка рН добавлением 1 М раствора HCl). Суспензию перемешивают в течение 2-3 ч. Затем образовавшийся осадок отмывают от избытка электролита методом последовательных декантаций (остаточная концентрация ионов натрия в растворе 0,10-0,15 г/л) и замораживают при (-5,5)-0,5оС до полного промерзания осадка. После размораживания гранулированный продукт (размеры частиц 0,5-1 мм) подсушивают на воздухе и прокаливают при заданной температуре в течение 4-6 ч. В результате получают ионообменник, основную фракцию которого составляют гранулы 0,4-0,8 мм. После десорбции фосфат-ионов (обработка 0,5-2 М раствором NaOH) ионообменник готов к работе в сорбционном цикле.

П р и м е р 2. Получают гидроксид титана с добавкой железа в фосфатной ионообменной форме в условиях, описанных в примере 1. Образовавшийся осадок отделяют от раствора фильтрованием и гранулируют сушкой. Для этого полученную пасту наносят слоем 10-15 мм на рифленую поверхность и высушивают при 50-100оС. Высушенный материал измельчают и рассеивают. Фракцию с размером частиц 0,5-1 мм помещают в прокалочную печь, где прокаливают при заданной температуре в течение 4-6 ч. В результате получают ионообменник, основную фракцию которого составляют гранулы 0,4-0,8 мм. После десорбции фосфат-ионов обработкой сорбента 0,5-2 М раствором NaOH он готов к работе в сорбционном цикле.

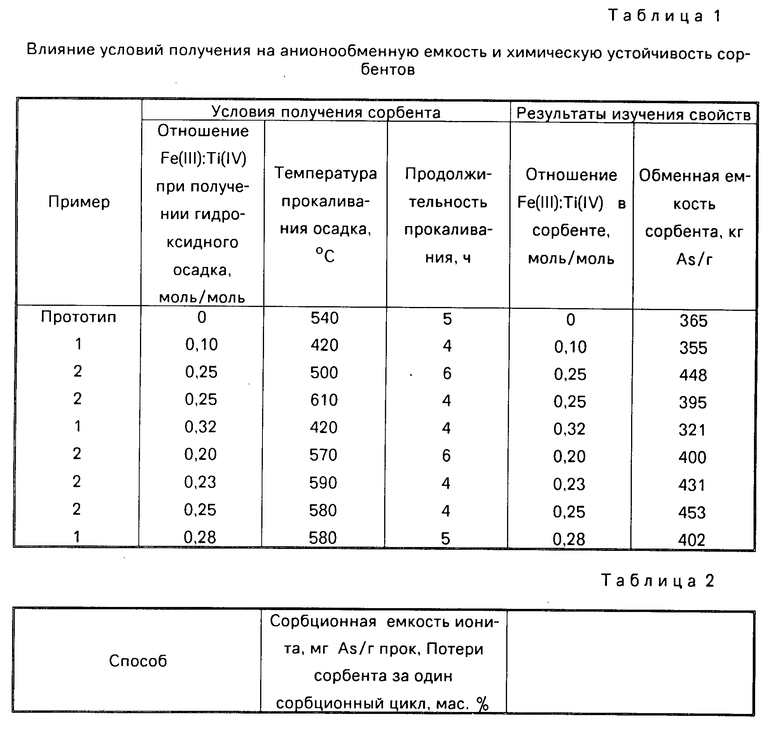

Влияние условий получения анионообменника (примеры 1 и 2) на его свойства обобщены в табл.1.

П р и м е р 3. Проводят испытания синтезированных образцов анионообменника для сорбции мышьяка из 0,1 М H3AsO4.

Регенерацию ионита осуществляют 1 М раствором NaOH (условия испытаний динамический режим, размеры колонок 0,6 см2 х 30 см, навеска сорбента 2 г, скорость фильтрации раствора через колонки 2,0-2,5 уд.об./ч.

В период испытаний величина обменной емкости по мышьяку для анионообменника, полученного в оптимальных условиях, составляла 400-450 мг As/г прокаленного осадка. В ходе испытаний анионообменник сохранил высокую фильтрующую способность. Потери ионита за один цикл работы составляют в среднем 1,3-1,4 мас. Результаты испытаний образцов анионообменника приведены в табл. 1.

Сравнительные данные по качеству сорбентов, полученных известным и представленным способом, приведены в табл.2.

Как видно из приведенных данных, предлагаемый способ позволяет получить анионит с обменной емкостью, примерно в 1,2 раза большей, чем у прототипа, устойчивый при работе в повторяющемся сорбционном цикле.

Новому неорганическому анионообменнику рекомендуется присвоить условный символ ТО-4, что означает "анионообменник на основе оксида титана, четвертая модификация".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неорганического анионообменника ААТ-1 | 1987 |

|

SU1435280A1 |

| Способ получения неорганического анионообменника | 1987 |

|

SU1435281A1 |

| Способ получения неорганического анионообменника | 1985 |

|

SU1274763A1 |

| Способ получения неорганического анионообменника | 1984 |

|

SU1189497A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА ИЗ РАСТВОРОВ | 1991 |

|

RU2039011C1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ПИТЬЕВОЙ ВОДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255801C1 |

| НЕОРГАНИЧЕСКИЙ ИОНООБМЕННИК НА ОСНОВЕ ОКСИДОВ МАРГАНЦА (III, IY) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2094115C1 |

| Способ получения гранулированного сорбента на основе гидроксида титана | 1983 |

|

SU1150024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННИКА ДЛЯ ИЗВЛЕЧЕНИЯ ХРОМА (VI) ИЗ РАСТВОРОВ | 1995 |

|

RU2104775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННИКА ДЛЯ ИЗВЛЕЧЕНИЯ ХРОМА (VI) ИЗ РАСТВОРОВ | 1995 |

|

RU2104776C1 |

Изобретение относится к химической технологии и может быть использовано на предприятиях химической промышленности, цветной металлургии для синтеза анионообменников, избирательно поглощающих из растворов и сточных вод соединения мышьяка. Реализация способа предусматривает взаимодействие растворимой соли титана (IV) с щелочью в присутствии соли железа (III) при молярном отношении в растворе Fe (III) Tl (IV) 0,20 0,28, перевод выделившегося осадка в фосфатную ионообменную форму путем его обработки раствором соединений фосфора при мольном отношении P (V) к Tl (IV), равном 0,7 1,4, и рН 1,5 3,5 с последующим гранулированием осадка и его прокаливанием при 570 590°С в течение 4 6 ч. Перед использованием сорбента в ионообменном цикле проводят досорбцию фосфат-ионов 0,5 1 М раствором щелочи, например NaON. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ АНИОНООБМЕННИКА НА ОСНОВЕ ГИДРОКСИДА ТИТАНА, включающий взаимодействие растворимой соли титана со щелочью, перевод образовавшегося осадка гидроксида в фосфатную форму раствором соединения фосфора (V) при молярном отношении Р(V) Тi (IV), равном 0,7 1,4, и рН, равном 1,5 3,5, гранулирование осадка и прокаливание, отличающийся тем, что, с целью повышения обменной емкости по мышьяку при работе в многоцикличном процессе, взаимодействие растворимой соли титана со щелочью ведут в присутствии в растворе соли железа (III) при молярном отношении Fe (III) Тi (IV), равном 0,20 0,28, а прокаливание ведут при 570 590oС.

| Авторское свидетельство СССР N 1406871, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1991-03-29—Подача