3,

10

10

(Л

11

со ел

4:

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1982 |

|

SU1076187A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU596366A1 |

| Литьевая форма с двухступенчатой выталкивающей системой | 1988 |

|

SU1597280A1 |

| Литьевая форма для изготовления полимерных изделий | 1983 |

|

SU1113261A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011524C1 |

| Пресс-форма для изготовления выплавляемых моделей с поднутрением | 1983 |

|

SU1171184A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1528612A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| Литьевая форма | 1988 |

|

SU1523373A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

Изобретение относится к переработке пластических масс и может быть использовано для изготовления изделии с внутренней резьбой и поднутрениями. Цель - повышение производительности оборудования. Для этого в пазах трубчатого выталкивателя 6 выполнены подвижные формообразующие стержни 3, 4, которые снабжены с внутренней поверхности копирными пазами 9. В пазах размещены хвостовики тяг 10, установленных на центральном стержне 11, закрепленном на плите выталкивателей. Боковые поверхности 13 формообразующих стержней снабжены газоотводными каналами 14. 1 3. п. ф-лы, 4 ил

9U.2.1

приводным стержнем 11 перемегцается в сторону плиты 2 матриц. Перемещающие тяги 10, попарно и диаметрально установленные на центральном приводном стержне 11, скользя по пазам 9, выполненным на внутренних поверхностях формообразующих стержней 3 и 4, первоначально смещают формообразующие стержни 4, а затем и формообразующие стержни 3 к центральному приводному стержню 11. При этом изделие ос- На фиг. 1 показано формообразующее tO вобождается от формообразующих стержИзобретение относится к переработке металлов и пластических масс и может быть использовано для изготовления из них изделий с внутренней резьбой и поднутрениями, размещенными на стенках отверстий.

Цель изобретения - расширение номенклатуры получаемых изделий и повышение производительности труда при высоком качестве.

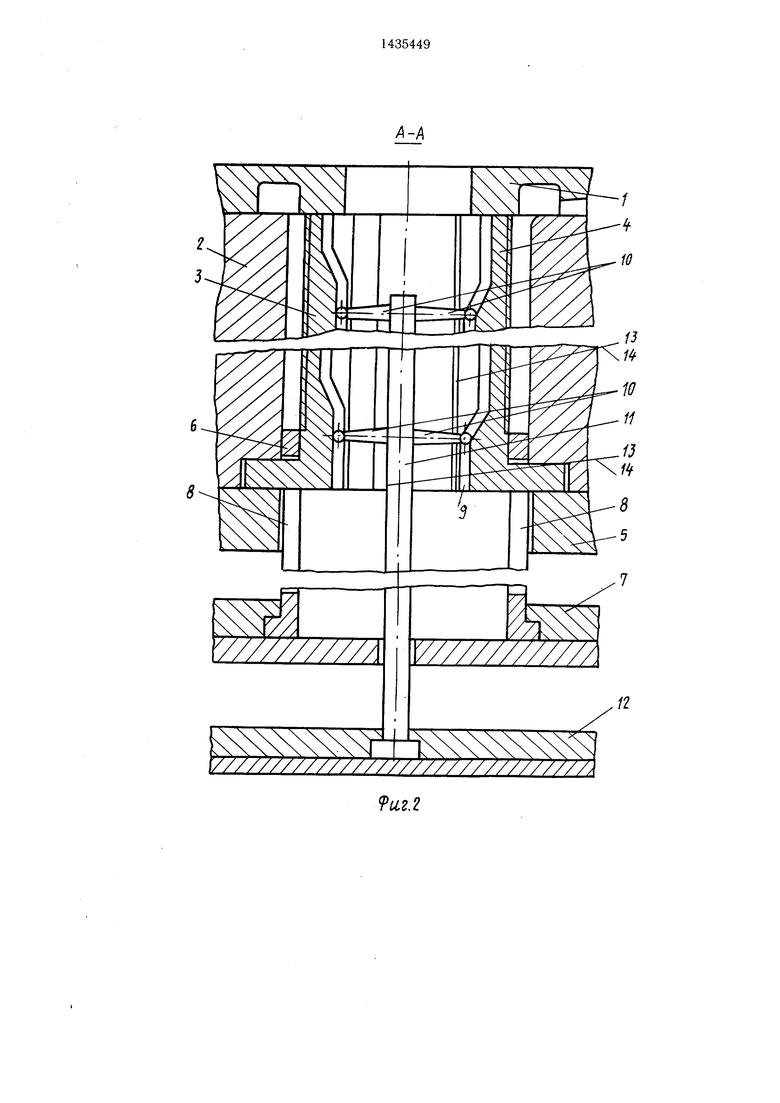

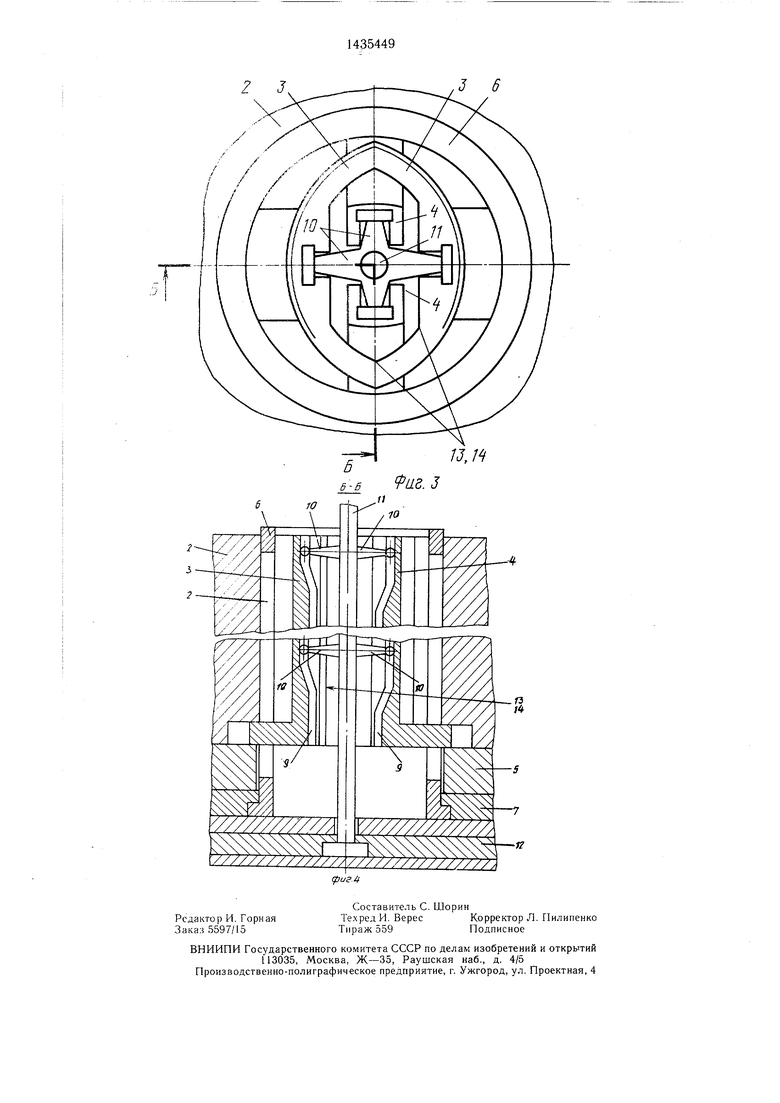

гнездо в подвижной полуформе перед заливкой: фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - формообразующее гнездо в под- 1 ижной полуформе после удаления отливки; на фиг. 4 - разрез Б-Б на фиг. 3.

Литьевая форма содержит неподвижную полуформу 1 и подвижную полуформу, состоящую из плиты 2 матриц с размещенными в пей с возможностью перемещения подвижными формообразующими стерж15

ней 3 и 4. После этого и достижения плитой 12 выталкивателей плиты 7 выталкивателей, в которой закреплен трубчатый выталкиватель 6, происходит выталкивание изделия трубчатым выталкивателем 6, который перемещается в подкладной плите 5 и плите 2 матриц, скользя своими боковыми пазами 8 по формообразующим стержням 3 и 4.

После выталкивания изделия плиты 7

ними 3 и 4. Плита 2 матриц с формообра- 20 2 выталкивателей возвращаются в исзу 01ЦИМ11 стержнями 3 и 4 опирается па подкладную плиту 5. Трубчатый выталкиватель 6 установлен в плите 7 выталкивателей, проходит через подкладную плиту 5, своей рабочей частью размещен в плите 2 матриц и спабжен пазами 8, в которых раз- меплены формообразующие стержни 3 и 4, снабженные с внутренней поверхности фигурными пазами 9. В последних расположены перемещающие тяги 10, которые попарно диаметрально установлены на центральном приводном стержне 11, неподвижно закрепленном во второй плите 12 выталкивателей, формообразующие стержни 3 и 4 выполнены в р.нде попарно и диаметрально располо- же1П1Ых секторных элементов, а на их боковых поверхностей 13 расположены газоотводные каналы 14.

Литьевая форма работает следующим образом.

В сомкнутую литьевую форму подается расплавленный материал, который заполняет полость формы, образованную неподвижной полуформой 1, плитой 2 матриц, формообразующими стержнями 3 и 4 и трубча- ты.м выталкивателем 6.

После требуемой технологической выдержки производится раскрытие формы, и неподвижная полуформа 1 отделяется от подвижной. После раскрытия формы производятся освобождение и выталкивание готового изделия. При этом плита 12 выталкивателей с закрепленным в ней центральным

25

ходное положение, приводя всю форму в рабочее положение. Затем пресс-форму закрывают, и она вновь готова к работе.

Формула изобретения

30

35

45

приводным стержнем 11 перемегцается в сторону плиты 2 матриц. Перемещающие тяги 10, попарно и диаметрально установленные на центральном приводном стержне 11, скользя по пазам 9, выполненным на внутренних поверхностях формообразующих стержней 3 и 4, первоначально смещают формообразующие стержни 4, а затем и формообразующие стержни 3 к центральному приводному стержню 11. При этом изделие ос- O вобождается от формообразующих стерж5

ней 3 и 4. После этого и достижения плитой 12 выталкивателей плиты 7 выталкивателей, в которой закреплен трубчатый выталкиватель 6, происходит выталкивание изделия трубчатым выталкивателем 6, который перемещается в подкладной плите 5 и плите 2 матриц, скользя своими боковыми пазами 8 по формообразующим стержням 3 и 4.

После выталкивания изделия плиты 7

2 выталкивателей возвращаются в ис

ходное положение, приводя всю форму в рабочее положение. Затем пресс-форму закрывают, и она вновь готова к работе.

Формула изобретения

0

5

5

П

9и,г.2

Z J

/

T

J 6

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ И РАСШИРЕНИЯ ШПУРОВ | 0 |

|

SU353035A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-24—Подача