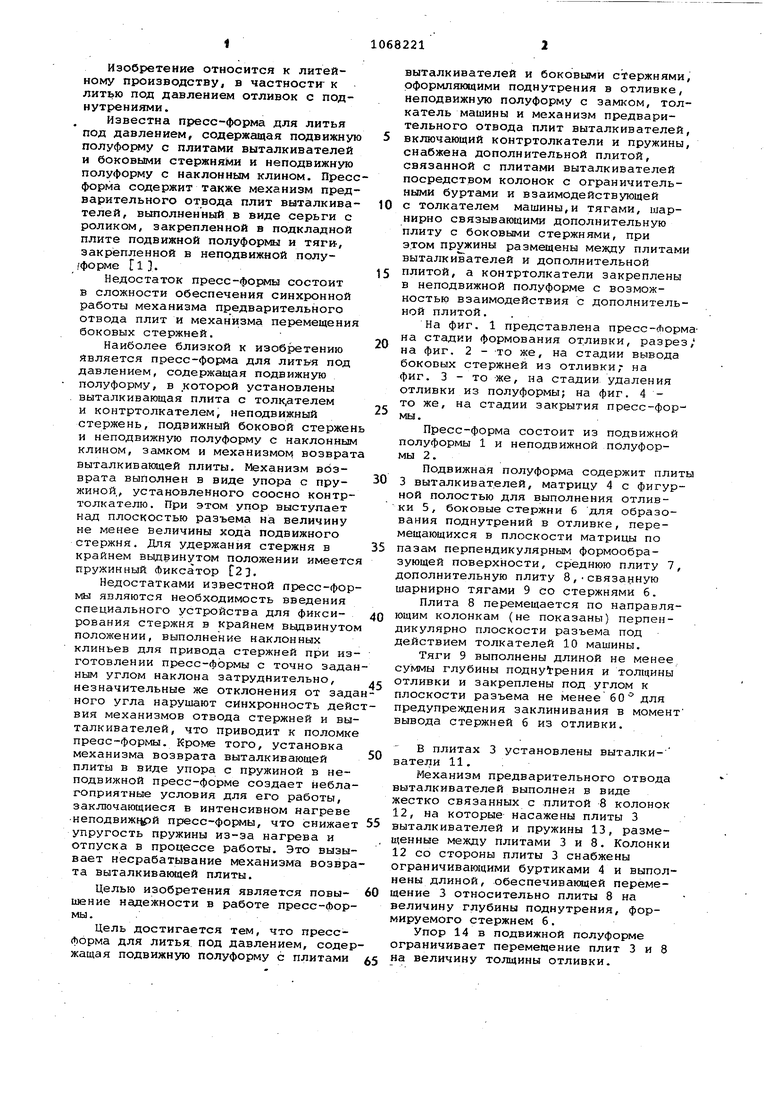

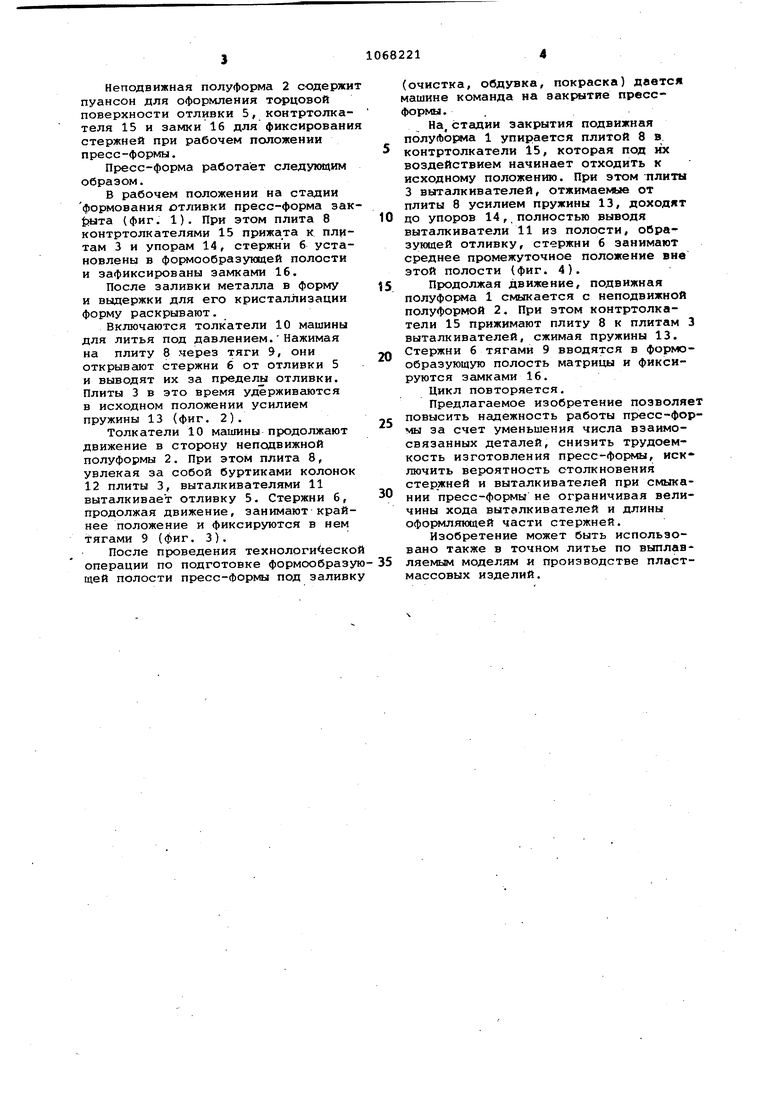

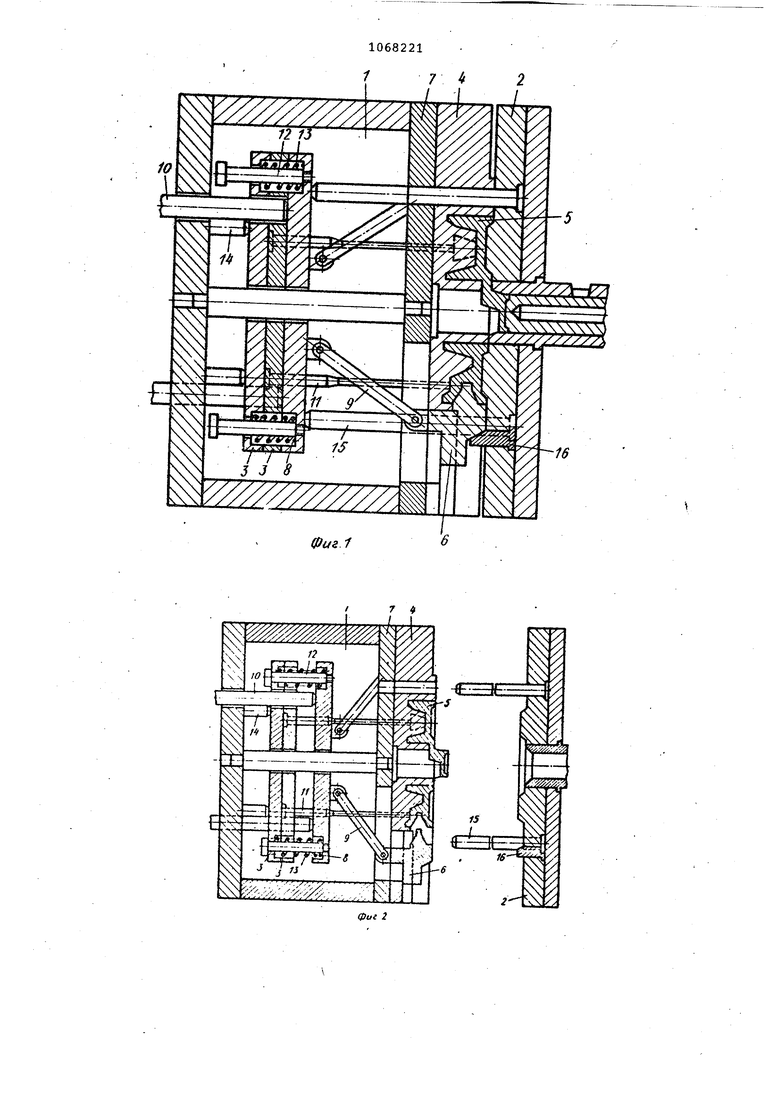

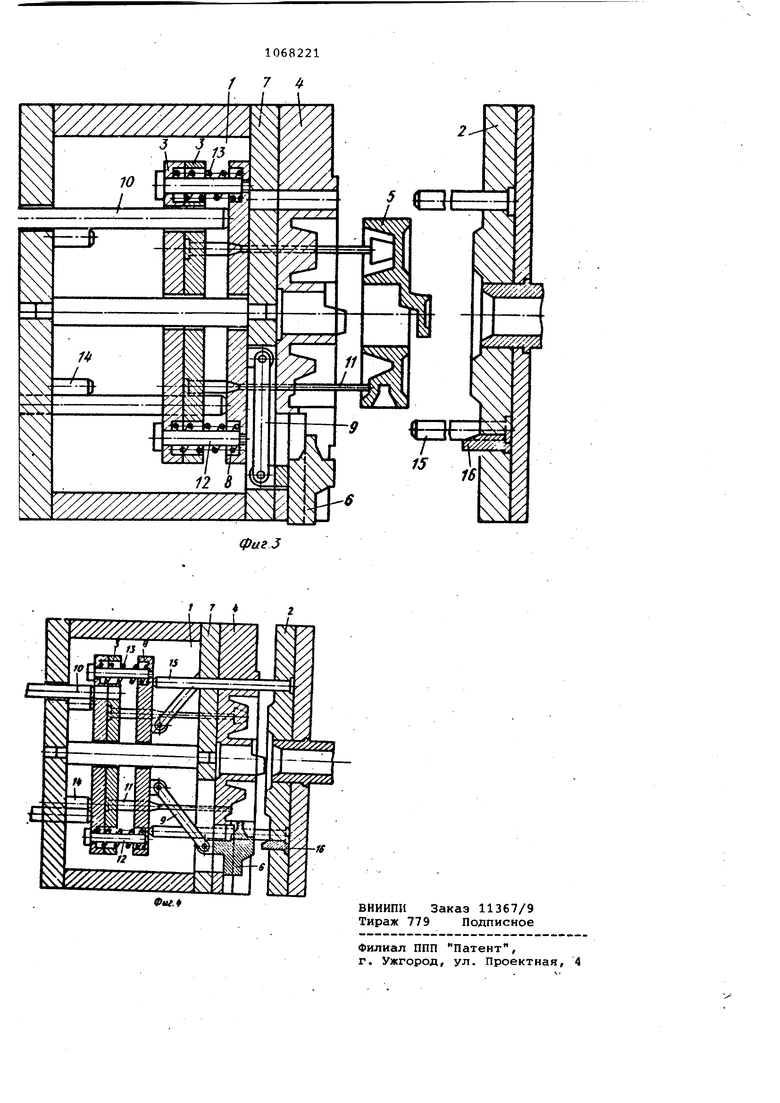

Изобретение относится к литейному производству, в частности к литью под давлением отливок с поднутрениями. Известна пресс-форма для литья под давлением, содержащая подвижную полуформу с плитами выталкивателей и боковыми стержнями и неподвижную полуформу с наклонным клином. Пресс форма содержит также механизм предварительного отвода плит выталкивателей, вьтолненный в виде серьги с роликом, закрепленной в подкладной плите подвижной полуформы и тяг, закрепленной в неподвижной полу/форме 1 }. Недостаток пресс-формы состоит в сложности обеспечения синхронной работы механизма предварительного отвода плит и механизма перемещения боковых стержней. Наиболее близкой к изобретению йвляется пресс-форма для лит&я под давлением, содержащая подвижную полуформу, в которой установлены выталкивающая плита с толк,ателем и контртолкателем, неподвижный стержень, подвижный боковой стержен и неподвижную полуформу с наклонным клином, замком и механизмом возврат выталкивающей плиты. Механизм возврата выполнен в виде упора с пружиной, установленного соосно контртолкателю. При этом упор выступает над плоскостью разъема на величину не менее величины хода подвижного стержня. Для удержания стержня в крайнем выдвинутом положении имеетс пружинный фиксатор 27. Недостатками известной пресс-фор мы являются необходимость введения специального устройства для фиксирования стержня в крайнем выдвинуто положении, выполнение наклонных клиньев для привода стержней при из готовлении пресс-формы с точно зада ным углом наклона затруднительно, незначительные же отклонения от зад ного угла нарушают синхронность деи ВИЯ механизмов отвода стержней и вы талкивателей, что приводит к поломк преас-формы. Кроме того, установка механизма возврата выталкивающей плиты в виде упора с пружиной в неподвижной пресс-форме создает Небла гоприятные условия для его работы, заключающиеся в интенсивном нагреве неподвижь|рй пресс-формы, что снижае упругость пружины из-за нагрева и отпуска в процессе работы. Это вызы вает несрабатывание механизма возвр та выталкивающей плиты. Целью изобретения является повышение надежности в работе пресс-фор мы. Цель достигается тем, что прессформа для литья под давлением, соде жащая подвижную полуформу с плитами выталкивателей и боковыми стержнями. Оформляющими поднутрения в отливке, неподвижную полуформу с замком, толкатель машины и механизм предварительного отвода плит выталкивателей, включающий контртолкатели и пружины, снабжена дополнительной плитой, связанной с плитами выталкивателей посредством колонок с ограничительными буртами и взаимодействующей с толкателем машины,и тягами, шарнирно связывающими дополнительную плиту с боковыми стержнями, при этом пружины размещены между плитами выталкивателей и дополнительной плитой, а контртолкатели закреплены в неподвижной полуформе с возможностью взаимодействия с дополнительной плитой. На фиг. 1 представлена пресс-Форма на стадии формования отливки, разрез, на фиг. 2 - то же, на стадии вывода боковых стержней из отливки,- на фиг. 3 - то -же, на стадии удаления отливки из полуформьт; на фиг. 4 то же, на стадии закрытия пресс-формы. Пресс-форма состоит из подвижной полуформы 1 и неподвижной полуформы 2 . Подвижная полуформа содержит плиты 3 выталкивателей, матрицу 4 с фигурной полостью для выполнения отливки 5, боковые стержни б для образования поднутрений в отливке, перемещающихся в плоскости матрицы по пазам перпендикулярным формообразующей поверхности, среднюю плиту 7, дополнительную плиту 8,Связанную шарнирно тягами 9 со стержнями 6. Плита 8 перемещается по направляющим колонкам (не показаны) перпендикулярно плоскости разъема под действием толкателей 10 машины. Тяги 9 выполнены длиной не менее суммы глубины поднугрения и толщины отливки и закреплены под углом к плоскости разъема не менее 60 для предупреждения заклинивания в момент вывода стержней б из отливки. В плитах 3 установлены выталкиватели 11. . Механизм предварительного отвода выталкивателей выполнен в виде жестко связанных с плитой 8 колонок 12, на которые насажены плиты 3 выталкивателей и пружины 13, размещенные между плитами 3 и 8. Колонки 12 со стороны плиты 3 снабжены ограничивающими буртиками 4 и выполнены длиной, обеспечивакящей перемещение 3 относительно плиты 8 на величину глубины поднутрения, формируемого стержнем 6. Упор 14 в подвижной полуформе ограничивает перемещение плит 3 и 8 на величину толщины отливки.

Неподвижная полуформа 2 содержи пуансон для оформления торцовой поверхности отливки 5, контртолкателя 15 и замки 16 для фиксировани стержней при рабочем положении пресс-формы.

Пресс-форма работает следующим образом.

В рабочем положении на стадии формования отливки пресс-форма закtffciTa (фиг. 1). При этом плита 8 контртолкателями 15 прижата к плцтам 3 и упорам 14, стержни 6 установлены в формообразующей полости и зафиксированы замками 16.

После заливки металла в форму и выдержки для его кристаллизации форму раскрывают.

Включаются толкатели 10 машины для литья под давлением.Нажимая на плиту 8 через тяги 9, они открывают стержни 6 от отливки 5 и выводят их за пределы отливки. Плиты 3 в это время удерживаются в исходном положении усилием пружины 13 (фиг. 2).

Толкатели 10 машины продолжают движение в сторону неподвижной полуформы 2. При этом плита 8, увлекая за собой буртиками колонок 12 плиты 3, выталкивателями 11 выталкивает отливку 5. Стержни 6, продолжая движение, занимают крайнее положение и фиксируются в нем тягами 9 (фиг. 3).

После проведения технологи геско операции по подготовке формообразущей полости пресс-формы под заливк

(очистка, обдувка, покраска) дается машине команда на закрытие прессформы. ,

На,стадии закрытия подвижная полуЛоЕяла 1 упирается плитой 8 в 5 контртолкатели 15, которая под их воздействием начинает отходить к исходному положению. При этом плиты 3 выталкивателей, отжимаемые от плиты 8 усилием пружины 13, доходят

0 до упоров 14, полностью выводя

выталкиватели 11 из полости, образующей отливку, стержни 6 занимают среднее промежуточное положение вне этой полости (фиг. 4).

5 Продолжая движение, подвижная полуформа 1 смыкается с неподвижной полуформой 2. При этом контртолкатели 15 прижимают плиту 8 к плитам 3 выталкивателей, сжимая пружины 13.

Q Стержни 6 тягами 9 вводятся в формообразующую полость матрицы и фиксируются замками 16. Цикл повторяется. Предлагаемое изобретение позволяет

C повысить надежность работы пЕ есс-формы за счет уменьшения числа взаимосвязанных деталей, снизить трудоемкость изготовления пресс-формы, иск-лючить вероятность столкновения стержней и выталкивателей при смыка НИИ пресс-формы не ограничивая величины хода выталкивателей и длины оформляющей части стержней.

Изобретение может быть использовано также в точном литье по выплав5 ляемым моделям и производстве пластмассовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026142C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ | 1992 |

|

RU2043852C1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU778925A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU884849A1 |

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1990 |

|

SU1759524A1 |

| Литьевая форма для изготовления полимерных изделий с отверстиями | 1978 |

|

SU670451A1 |

ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащая подвижную полу-, форму с плитами выталкивателей и боковыми стержнями, оформляющими поднутрения в отливке, неподвижную полуформу с замком, толкатель машины и механизм предварительного отвода плит выталкивателей, включающий контртолкатели и пружины, отличающаяся тем, что, с целью повышения надежности в работе, она снабжена дополнительной плитой, связанной с плитами выталкивателей посредством колонок с ограничительными буртами и взаимодействующей с толкателем машины и тягами, шарнирно связывающими дополнительную плиту с боковыми стержнями, при этом пружины размещены между плитами выталкивателей и дополнительной плитой, а контртолкатели закреплены § в неподвижной полуформе с возможностью взаимодействия с дополнитель(Л , ной плитой.

7 «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье под давлением | |||

| Под ред | |||

| А.К.Белопухова | |||

| М., Машиностроение, 1975, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для литья под давлением | 1975 |

|

SU614886A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-06-23—Подача