ТоплаВо

4

&Q СП

сл

00 4

Изобретение относится к автомати™ йации процессов термического разло- Ксения углеродсодержащих материалов ito вращающейся печи и может быть ис- пользовано в производстве активиро- j aHHoro угля,

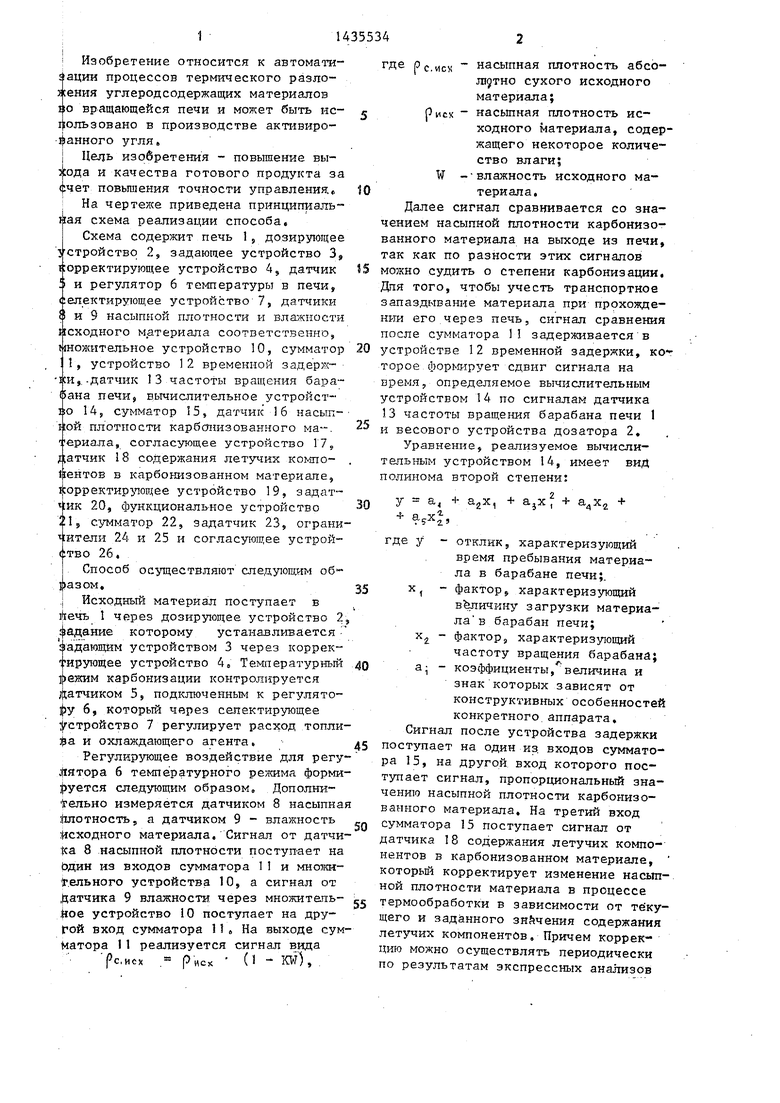

I Цель изобретения - повьшение вы- и качества готового продукта за фчет повышения точности управления : На чертеже приведена принципиальная схема реализации способа.

Схема содержит печь 1j дозирующее З стройство 2, задающее устройство 3, корректирующее устройство 4, датчик i и регулятор 6 температуры в печи, селектирующее устройство 7, датчики JI и 9 насыпной плотности и влажности исходного материала соответственно, множительное устройство 10, сумматор

1, устройство 12 временной задерж- ки,,-датчик 1 3 частоты вращения бара- (ана печи, вычислительное устройст- ко 14, сумматор 15, датчик б насыпйой плотности карбонизованного ма--. ериала, согласующее устройство 17 ;;атчик 18 содержания летучих ireHTOB в карбонизованном материале, 1|еорректиру ощее устройство 19, задат- Чик 20, функциональное устройство 215 сумматор 22, задатчик 23, ограни гйтели 24 и 25 и согласзпощее устройство 26,

. Способ осуществляют следующим об™ )азом,

.| Исходный материал поступает в Йечъ 1 через дозирующее устройство 2 падание которому устанавливается Гадающим устройством 3 через корректирующее устройство 4s Темтературный режим карбонизации контролируется датчиком 5, подключенным к регулято- |)у б, Который через селектирующее гстройство 7 регулирует расход топлива и охлаждающего агента, ;

Регулирующее воздействие для регу Лятора 6 температурного режима форми ру&тся следующим образом. Дополнительно измеряется датчиком 8 насыпна tenoTHOCTb, а датчиком 9 - влажность И сходного материала, Сигнал от датчика 8 насыпной плотности поступает на 0ДИН из входов сумматора 1 I и Цельного устройства 10, а сигнал от Датчика 9 влажности через множитель- йое устройство 10 поступает на другой вход сумматора 11 На выходе сум Матора 11 реализуется сигнал вида рс.исх . риск (1 - ют), ,

где рс.исх насыпная плотность абсо- Л19ТНО сухого исходного материала;

Рисх насьтная плотность исходного материала, содержащего некоторое количество влаги;

--влажность исходного материала.

Далее сигнал сравнивается со значением насыпной плотности карбонизованного материала на выходе из печи, так как по разности этих сигналов можно судить о степени карбонизации, Для того, чтобы учесть транспортное запаздывание материала при прохождении его через печь, сигнал сравнения после сумматора 11 задерживается в устройстве 12 временной задержки, которое формирует сдвиг сигнала на Бремя, определяемое вычислительным устройством 14 по сигналам датчика 13 частоты вращения барабана печи 1 и весового устройства дозатора 2.

Уравнение, реализуемое вычислительным устройством 14, имеет вид полинома второй степени:

у 8. + EgX, + ajxf + + ,

где у - отклик, характеризующий

время пребывания материала в барабане печи;. X, - фактор,, характеризующий

величину загрузки материала в барабан печи; х, - фактор, характеризующий

частоту вращения барабана; а- - коэффициенты, величина и знак которых зависят от конструктивных особенностей конкретного.аппарата. Сигнал после устройства задержки поступает на один из. входов сумматора 15, на другой вход которого поступает сигнал, пропорциональный значению насыпной плотности карбонизованного материала. На третий вход сумматора 15 поступает сигнал от датчика 18 содержания летучих компонентов в карбонизованном материале, KOTopbrii корректирует изменение насьт ной плотности материала в процессе термообработки в зависимости от текущего и заданного значения содержания летучих компонентов, Причем коррекцию можно осуществлять периодически по результатам экспрессных анализов

содержания летучих компонентов в кар бонизованном угле через корректирующее устройство 19, С выхода сумматора 15 сигнал поступает на сумматор 22, на этот же сумматор поступает сигнал о величине загрузки исходного материала в печь от дозирующего устройства 2 через функциональное устройство 21, которое формирует состав ляющую сигнала задания для регулятора 6 температурного режима в зависимости от величины загрузки материала в печь.

Функциональное устройство 2 формирует сигнал на основе регрессионного уравнения

у К„ + К,Х, + +

в данном уравнении величина у является заданной, а значение X, (температура процесса карбонизации) вычисляется по формуле

YJf - K -

Задатчик 23 служит для установки уровня комплексного сигнала задания для регуляторэ 6 температурного режима. Если сигнал на выходе сумматбра 22 не превышает предельно допустимой для температурного режима величины задания, то сигнал через устройство 24 ограничения поступает на регулятор 6, Сигнал с выхода cj MaTopa 22 поступает также на выход другого ограничителя 25, который начинает пропускать сигнал после начала ограничения сигнала на ограничителе 24, В

зации:

данного уровня, увеличивает расход охлаждающего агента. При увеличении, например, загрузки исходного материала в печь н а выходе функционального устройства 21 изменяется сигнал пропорционально члену () линейного регрессионного уравнения, которое адекватно описывает процесс карбонизации:

у К„ + К,Х +-К,,Хг + К,Х,Х,

где у - регулируемый параметр (содержание летучих ггомпонен- тов в карбонизованном материале или изменение насыпной плотности в процессе карбонизации);

X, - температура процесса карбо- низации; .

Х - расход материала в печи; К- - коэффициенты .регрессии. Изменения сигнала на выходе функционального устройства 21 через сум- матор 22 и ограничитель 24 приводят к повышению здцания регулятору 6 температурного режима. Последний повышает температуру процесса до такого значения, при котором новой величи- не загрузки исходного материала в барабан соответствует заданное значение содержания летучих компонентов в карбонизованном материале или его насыпной плотности.

При увеличении, например, насьт- ной плотности карбонизованного материала, что соответствует ;снижению степени карбонизации материала, иа выходе сумматора 15 появляется сиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом карбонизации во вращающейся печи | 1981 |

|

SU948880A1 |

| Способ автоматического управления процессом активации гранулированных углеродсодержащих материалов во вращающейся печи | 1990 |

|

SU1736925A1 |

| Способ получения гранулированного угля из лигнина | 1973 |

|

SU546646A1 |

| Способ регулирования процесса предварительной карбонизации аммонизированного рассола в производстве соды | 1977 |

|

SU734143A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| Способ управления процессом карбонизации жидкого стекла в производстве белой сажи и устройство для его осуществления | 1986 |

|

SU1341179A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| Способ автоматического управления процессом сушки сыпучих материалов в барабанной сушилке | 1986 |

|

SU1416833A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

Изобретение относится к автоматизации процессов термического разложения углеродсодержащих материалов во вращающейся печи и может быть использовано в производстве активированного угля. Целью изобретения.является повьппение выхода и качества готового продукта за счет повышения точности управления. Способ предусматривает определение сигнала,пропорционального значениям насыпной плотности абсолютно сухого исходного материала по значениям насыпной плотности и влажности исходного материала соответственно (датчики (Д) 8 и 9), задержку этого сигнала в зависимости от расхода исходного материала и частоты вращения барабана печи, сравнение с.текущим значение насыпной плотности готового продукта (Д 16), корректировку рез шьтата сравнения по показанию Д 18 содержания летучих компонентов в готовом продукте и регулирование температуры в печи (Д 5) в зависимости от этого скорректированного значения. При достижении температурой в печи максимального значения уменьшают расход исходного материала. 1 ил. Нсщныг) mmsffua/i ID

случае, если сигнал задания для регу- 40 нал рассогласования, который через

лятора 6 превьцпает установленное значение, на выходе устройства возникает сигнал, который через согласующее устройство 26 и сумматор

уменьшает задание дозатору 2 загруз- 45 процесса карбонизации увеличивает- ки,ся выход летучих из материала и проПри уменьшении загрузки уменьшает- исходит уменьшение его плотности, ся общее выделение летучих компонен- Если увеличилась насыпная плотность тов, которые при сгорании оказывают исходного материала, а насыпная сильное влияние на температурный ре- 50 плотность карбонизованного материа- жим в печи карбонизации,ла не изменилась, что может наблюПример, Управление процессом даться при изменении параметров, ха- карбонизации осуществляется следующим р.актеризующих свойства исходного ма- образом. При отклонении температурно- териала, на выходе сумматора 15 по- го режима, например, в сторону уве- gg является сигнал рассогласования,ко- личения температуры регулятор 6 через торый через устройства 20, 22 и 24 селектирующее устройство 7 сначала уменьшает задание регулятору темпе- уменьшает расход топлива в печь и, ратурного режима. В этом случае на- если температура не снизилась до за- сьтная плотность карбонизованного

согласующее устройство, сумматор 22 и ограничитель 24 увеличивает задание регулятору температурного режима. При повышении температуры

Натериала увеличивается до установ- |ления заданной разности между насып- ой плотностью исходного и карбони- ованного материалов. Если, например Ьгвеличилось содержание летучих компонентов в -карбонизованном материале, то задатчиком 20 увеличивают за- цанную разность между насыпной готот- ностью исходного и карбонизованно- го продуктов, в этом случае на вы- ходе сумматора 15 возрастает сигнап, который увеличивает задание регулятору б температурного режима, В случае, если сигнал задания регулятору 6 температурного режима превьвпает уровень ограничения, установленный на ограничителе 24, то на выходе ограничителя 25 появляется сигнал, ко- торьй уменьшает задание дозатору 2 исходного материала в печь. При уменьшении загрузки уменьшается выделение летучих компонентов, следовательно, уменьшается общее количество тепла н нагрев материала, тем- |пература уменьшается.

11

I Использование предлагаемого спо- |соба управления процессом карбониза- |ции во вращающейся печи обеспечива- |ет повышение качества готового продукта за счет повышения точности уп- |равления и увеличения выход а готово- го продукта за счет йоддержания оп- :тимального режима при максимально возможных загрузках исходного мате- 1 риала.

|Формула изобретения

I Способ управления процессом кар- бонизации угольно-смоляных гранул во вращающейся печи, включающий регулирование температуры в печи изменением подачи топлива и охлаждающего агента в печь, расхода исходного материала, измеряение частоты вращения барабана печи и содержания летучих компонентов в карбонизованном материале, отличающийся тем, что, с целью повыщения выхода И качества готового продукта за счет

повышения точности управления, дополнительно измеряют насыпнзгго плотность и влажность исходного материала и насыпную плотность карбонизованного материала, по измеренным значениям

насыпной плотности и влажности исходного материала определяют значение насыпной плотности абсолютно сухого исходного материала, корректи- рутот его значение в зависимости от

расхода исходного материала и частоты вращения барабана печи, по измеренному значению расхода исходного материала и заданному зйачению содержания летучих компонентов в карбонизованном материале рассчитывают температуру процесса карбонизации, вы- числяют величину отклонения между измеренным и заданным значениями содер- летучих компонентов в карбонизованном материале и между измерен- ньм з начением насыпной плотности карбонизованного материала и скорректированным значением насыпной плотности абсолютно сухого исходного материала, корректируют температуру в печи пропорционально этим вычисленным величинам отклонения и рассчитанному значению теьтературы процесса карбонизации, сравнивают температуру в

печи с заданным граничный значением и при достижении температурой в печи заданного граничного значения уменьшают расход исходного материала до снижения температуры в печи.

| Способ обжига вспучивающихся материалов во вращающейся печи | 1974 |

|

SU494584A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для управления процессом карбонизации во вращающейся печи | 1981 |

|

SU948880A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-21—Подача