4;: 00 СП 01

со

00

I Изобретение относится к способам ролучения химически осажденного мела, Ьреднаэначенного для использования в качестве активного наполнителя в про- изводстве пластмасс, кабельной и резинотехнической промышленности. ,. Цель изобретения - повышение , удельной поверхности мела, ; Способ осуществляется следующим. бразом.

В гасильном барабане проводят гашение извести водой с температурой 30-90 G до плотности известкового молока не менее l5i5 г/см(преш 1ущест- иенно 515-1,5)S так как при плотности более 1,5 г/см известковое молоко ; агустевает и. плохо перемешивается, Полученное молоко очищают от мехаии- ческих примесей с помощью вибросит и отмучивающего корыта.

О.чиценное известковое молоко поступает в сборник с мешалкой, куда по- ггаот маточный раствор производства елой сажи до достижения плотности ,05-1,2 г/см,

Известковое молоко перекачивают в сарбонизаторы, где проводят его кар- тонизацию углекислым газом при 5.0-- 5°С, Конец карбонизации определяют 1|1робой с фенолфталеином, i Меловое молоко фх-шьтруюТ} пасту i TiiaT. до содержания влаги не более. Фа5%. Удельная поверхность составляет по адсорбции фенола, I Пример 1. В гасильном бара™ фане проводят гашение извести горячей йодой до плотности 1,15 г/см . Изве- фтковое молоко очищают от мехапичес- I|:HX примесей с помощью вибросит и от- г гуч шающего корыта.

Очищенное известковое молоко пере™ 1|(ачивают в сборник с мешалкой и обра ,атывают отбросньм маточным растворо производства белой сажи (0,8 г/л 330 30 г/л NajSO, 5 г/л ) до дос- тижения плотности 1э05 г/см

Разбавленное известковое молоко карбонизируют при 58 С углекислым га вом (содержание СО 22 06.%), контролируя конец процесса реакцией с фенолфталеином. Меловое молоко фильтруют, nacTjr запрессовьгоают в ленту петлевой сушилки и сушат при 210 с , до содержания .влаги не более 055%.

Готовый продукт имеет следующие . йокаэ тели удельная поверхность - .S0,3 м /Г; остаток на сите с сеткой № 014(1829 отверстий/см) 0,001%.

Эффективность предлагаемого способа обусловлена способностью составляющих компонентов маточного раствора производства белой сажи к образованию в -известковом молоке большого количег ства затравочных центров кристаллизации, наличие которых способствует . -формированию продукта с дысокими адсорбционными свойствами.

Пример 2. Процесс ведут по примеру 1, но SiOa вводят в известковое молоко в виде приготовленной водной суспензии с концентрацией 1 г/л SiO (1% к весу целевого продукта).

Водная смесь вводится в копичест ве, достаточном для снижения плотности известкового молока от 1,15 до 1,05 г/см. При этом достигается : удельная поверхность мела по адсоб- ции фенола 14 м /г.

Применение SiO в большем или меньшем кодютестве или вместе с дру- ri-iNffl известными добавками не дает возможности повысить удельную пов.ерх- .;. ность мела., .

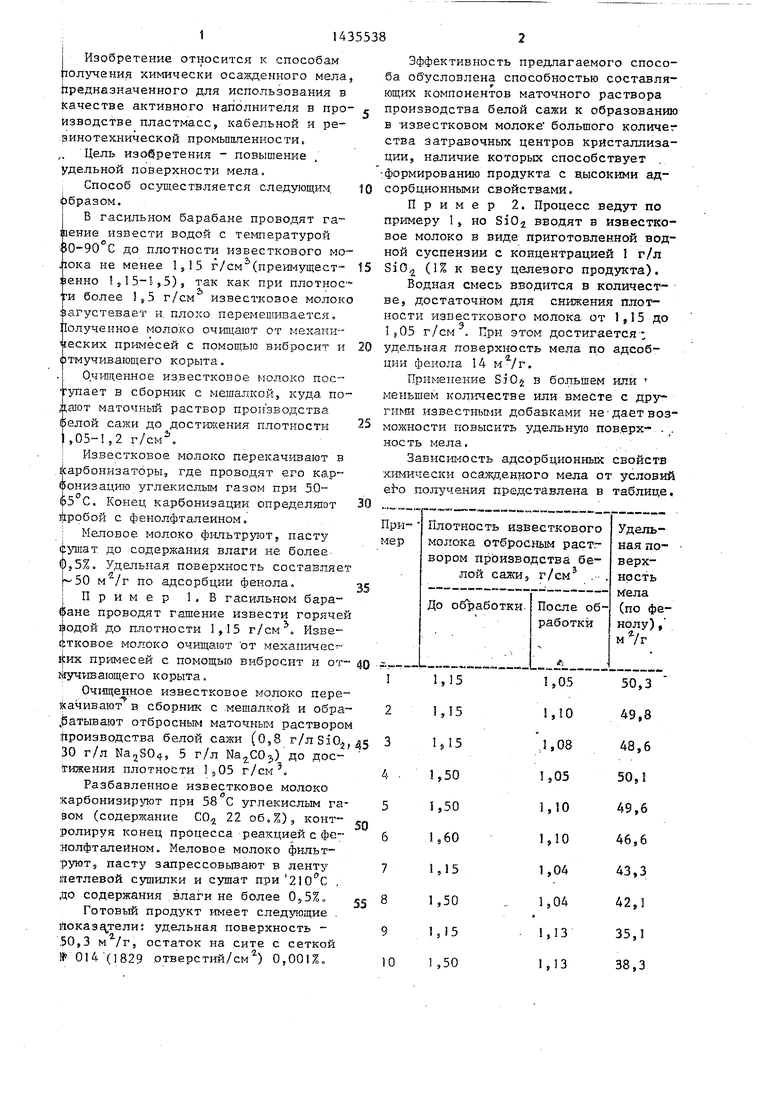

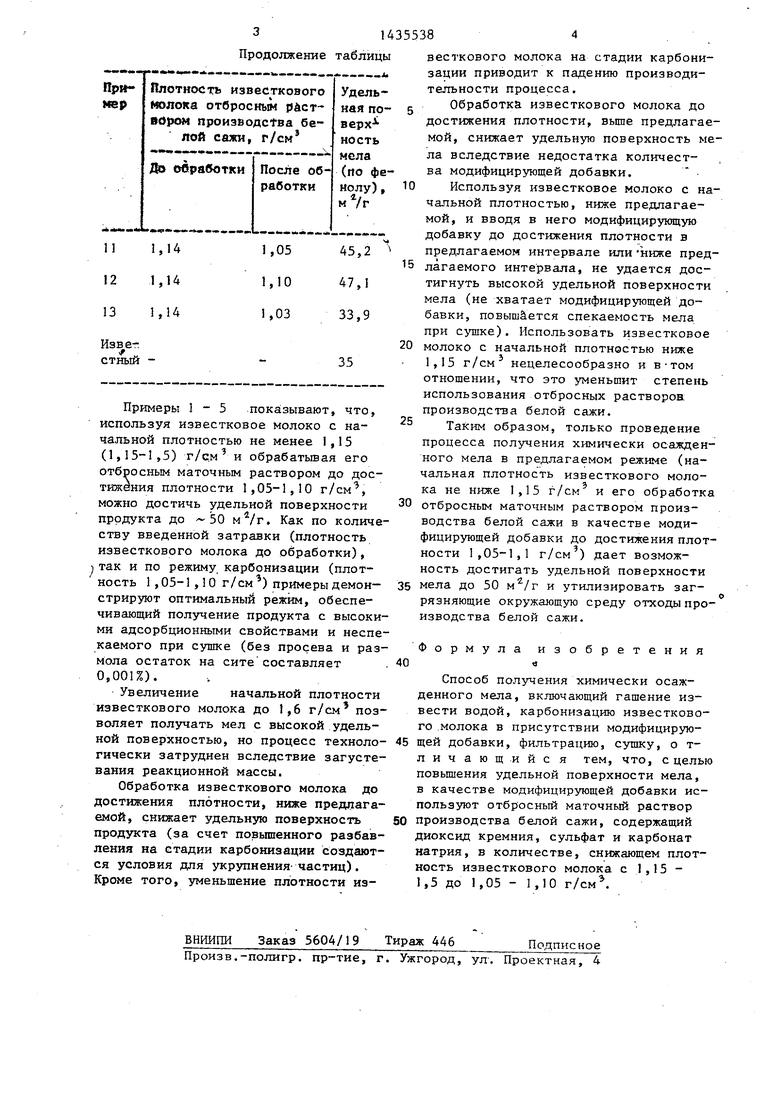

Зависш-юсть адсорбционных свойств Х1 мически осаяэденного мела от условий получения представлена в таблице.

Продолжение таблицы

20 молоко с начальной плотностью ниже 1,15 г/см нецелесообразно и в-том отношении, что это уменьшит степень использования отбросных раствороа производства белой сажи.

Таким образом, только проведение процесса получения химически осажден ного мела в предлагаемом режиме (начальная плотность известкового молока не ниже 1,15 г/см и его обработка отбросным маточным раствором производства белой сажи в качестве модифицирующей добавки до достижения плот ности 1,05-1,1 г/см ) дает возможность достигать удельной поверхности мела до 50 и утилизировать загрязняющие окружающую среду отходы про изводства белой сажи.

Формула изобретения в

Способ получения химически осажденного мела, включающий гашение извести водой, карбонизацию известкового молока в присутствии модифицирую25

30

35

Примеры I - 5 пока;зывают, что, используя известковое молоко с начальной плотностью не менее 1,15 (1,15-1,5) г/см и обрабатьюая его отбросным маточным раствором до достижения плотности 1,05-1,10 г/см, можно достичь удельной поверхности продукта до 50 Как по количеству введенной затравки (плотность известкового молока до обработки), 1 так и по режиму карбонизации (плотность 1,05-1 ,10 г/см ) примеры демонстрируют оптимальный режим, обеспечивающий получение продукта с высокими адсорбционными свойствами и неспекаемого при сушке (без просева и размола остаток на сите составляет 0,001%).

Увеличение начальной плотности известкового молока до 1,6 г/см позволяет получать мел с высокой удельной поверхностью, но процесс техноло- 45 щей добавки, фильтрацию, сушку, о т- гичаски затруднен вследствие загусте- вания реакционной массы.

Обработка известкового молока до достижения плотности, ниже предлагаемой, снижает удельную поверхность продукта (за счет повышенного разбавления на стадии карбонизации создаются условия для укрупнения частиц). Кроме того, уменьшение плотности из40

личающийся тем, что, с целью повьш1ения удельной поверхности мела, в качестве модифицирующей добавки используют отбросный маточный раствор 50 производства белой сажи, содержащий диоксид кремния, сульфат и карбонат натрия, в количестве, снижающем плотность известкового молока с 1,15 - 1,5 до 1,05 - 1,10 г/см.

весткового молока на стадии карбонизации приводит к падению производительности процесса.

Обработка известкового молока до достижения плотности, выше предлагаемой, снижает удельную поверхность мела вследствие недостатка количества модифицирующей добавки.

0 Используя известковое молоко с начальной плотностью, ниже предлагаемой, и вводя в него модифицирующую добавку до достижения плотности в предлагаемом интервале или -ниже пред5 лагаемого интервала, не удается достигнуть высокой удельной поверхности мела (не хватает модифицирующей добавки, повышается спекаемость мела при сушке). Использовать известковое

0 молоко с начальной плотностью ниже 1,15 г/см нецелесообразно и в-том отношении, что это уменьшит степень использования отбросных раствороа производства белой сажи.

Таким образом, только проведение процесса получения химически осажденного мела в предлагаемом режиме (начальная плотность известкового молока не ниже 1,15 г/см и его обработка отбросным маточным раствором производства белой сажи в качестве модифицирующей добавки до достижения плотности 1,05-1,1 г/см ) дает возможность достигать удельной поверхности мела до 50 и утилизировать загрязняющие окружающую среду отходы производства белой сажи.

Формула изобретения в

Способ получения химически осажденного мела, включающий гашение извести водой, карбонизацию известкового молока в присутствии модифицирую5

0

5

5 щей добавки, фильтрацию, сушку, о т-

0

щей добавки, фильтрацию, сушку, о т-

личающийся тем, что, с целью повьш1ения удельной поверхности мела, в качестве модифицирующей добавки используют отбросный маточный раствор производства белой сажи, содержащий диоксид кремния, сульфат и карбонат натрия, в количестве, снижающем плотность известкового молока с 1,15 - 1,5 до 1,05 - 1,10 г/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 1995 |

|

RU2083496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2156737C1 |

| МЕЛ ХИМИЧЕСКИ ОСАЖДЕННЫЙ | 2000 |

|

RU2156736C1 |

| Производство осажденного карбоната кальция | 2015 |

|

RU2660880C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ САЖИ | 2000 |

|

RU2156734C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАЛЕНОЭДРАЛЬНОГО ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2013 |

|

RU2596763C2 |

| Способ получения химически осажденного мела | 1983 |

|

SU1161468A1 |

| ОСАЖДЕННЫЙ КАРБОНАТ КАЛЬЦИЯ, ИМЕЮЩИЙ ВЫСОКОЕ СОДЕРЖАНИЕ ТВЕРДОГО ВЕЩЕСТВА, С ДЕПОЛИМЕРИЗОВАННОЙ КАРБОКСИЛИРОВАННОЙ ЦЕЛЛЮЛОЗОЙ | 2016 |

|

RU2680067C1 |

| Шихта для изготовления огнеупорных изделий | 1989 |

|

SU1708799A1 |

| Способ получения химически осажденного мела | 1989 |

|

SU1717541A1 |

Изобретение относится к способам получения химически осажденного мела и позволяет повысить удельную поверхность мела. В качестве модифицирующей добавки используют отбросный маточный раствор производства белой сажи в количестве, снижающем плотность известкового молока с 1,15 - 1,5 - до 1,05- 1,10 г/см . 1 табл.

ВНИИПИ

Заказ 5604/19 Тираж 446

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Подписное

| Способ соединения прямоугольных электрических проводов | 1984 |

|

SU1222471A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения химически осажденного карбоната кальция | 1976 |

|

SU709536A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-15—Подача